正极材料烧结过程产生匣钵结晶的研究

2022-11-26王英男

王英男,孙 辉

(1.广东邦普循环科技有限公司,广东佛山 528137;2.湖南邦普循环科技有限公司,湖南长沙 410600;3.广东省电池循环利用企业重点实验室,广东佛山 528137)

随着锂离子电池在电子设备、新能源汽车、军用设备等各方面的广泛应用,人们对锂离子电池的性能提出了越来越高的要求。正极材料作为锂离子电池的重要组成部分,约占整个电池成本的30%。

三元材料具有较为平衡的成本、能量密度、循环及安全性能等优势[1-2],成为目前行业的主要选择。随着国内三元材料产能及销量的迅速增长,降低成本成为整个三元材料行业面临的最重要的课题[3]。三元材料降低制造成本主要从工艺改进、管理改进、辅料寿命提高等方面入手,工艺改进为最直接有效的降本手段。

烧结工序即为三元材料制备的核心工序又为产能瓶颈工序。目前市场烧结所使用窑炉主要为单层四列/六列、双层四列/六列设计,在炉膛高度满足要求的情况下,可将双层四列/六列烧结工艺改造为三层四列/六列烧结工艺,工艺改进后单位成本可降低约10%。改造后的三层烧结工艺所用匣钵为上层平口匣钵、中下层开口匣钵的组合方式,但三层钵投入使用后匣钵及辊棒出现异常,无法正常生产,本文将重点分析异常的原因,并提供解决思路,为后续行业工艺改进的可能会出现的问题提供参考,具有重要的实用价值。

1 现状

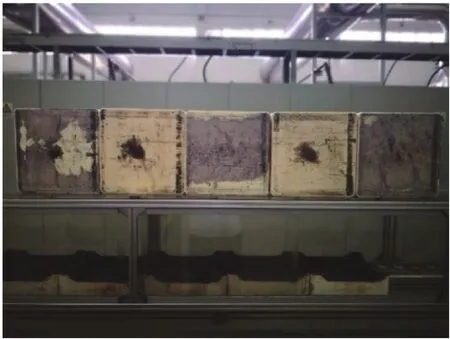

窑炉由双层钵工艺改为三层钵工艺后,匣钵底部出现结晶物质(图1),导致匣钵底部不平整,在窑炉循环线无法正常运转,主要表现为循环线卡钵,匣钵前后、上下粘连,无法正常分离,造成劳动力加大、产能不达标、匣钵成本增加等问题。

图1 匣钵底部结晶

匣钵在窑炉内的运转主要是通过匣钵与辊棒的摩擦力[4],匣钵与辊棒接触紧密,检查发现辊棒表面出现与匣钵底部结晶一样的物质(图2),走匣钵的位置两侧辊棒明显变细,外径由40 mm→35 mm,壁厚由6 mm→4 mm。若辊棒表面出现结晶会造成如下异常情况:

图2 辊棒表面结晶

(1)结晶会导致炉内辊棒表面摩擦力出现差异,使匣钵向前运动的长度不同,造成窑炉内匣钵的积压,会导致断辊、拱炉的发生。

(2)辊棒外径、厚度变细,会导致辊棒的承重能力降低,造成批量断辊情况,处理不及时会造成拱炉的发生。

2 原因分析

匣钵底部结晶的产生会对设备、生产造成巨大影响,需对结晶产生的原因进行分析,此章节从窑炉、辊棒的差异进行分析。

2.1 窑炉差异对比

为验证不同窑炉状态对匣钵结晶的影响,选用相同厂家、批次、数量的匣钵从不同烧结工艺窑炉及不同使用周期窑炉进行试烧,并进行对比分析。

2.1.1 不同烧结工艺窑炉对比

将相同厂家、批次、数量的新匣钵分别投入不同烧结工艺的窑炉进行5 次循环烧结并观察匣钵的结晶情况,结果如图3 和图4 所示。

图3 双层匣钵窑炉循环烧结5次

图4 三层匣钵窑炉循环烧结5次

由图3 和图4 可知,双层匣钵窑炉循环烧结5 次后的匣钵未出现结晶,三层匣钵窑炉循环烧结5 次后的匣钵侧面、底部均产生大量的结晶物质。

目前我们所用匣钵的主要成分为莫来石-堇青石、镁铝尖晶石(MgO·Al2O3)和刚玉(α-Al2O3)。三元材料烧结过程中会产生渗透性极强的Li2O,窑炉改为三层钵后,炉内物料增多,会产生更多的Li2O,受窑炉排气限制,Li2O 在反应过程无法完全排出。研究表明[5],随着材料烧结过程的进行,烧结温度逐渐升高,会加速Li2O 的扩散,使其沿气孔进入匣钵底部,与材料发生反应生成Li4SiO4、β-LiAlSiO4和LiAlO2,造成匣钵的侵蚀。随着匣钵的循环烧结,匣钵不断被侵蚀,使匣钵气孔率增加,增加了Li2O 扩散的路径,可穿过匣钵底部到达与辊棒接触面,造成匣钵、辊棒与Li2O 反应产生结晶附着在辊棒表面及匣钵底部。

如果弹体未完全销蚀,销蚀碎片形成的圆管与残余弹体之间有相互作用,那么碎片圆管对总侵彻深度的影响可以忽略;如果弹体完全销蚀,销蚀碎片直接对混凝土靶板产生二次侵彻,那么就需要考虑其对总侵彻深度的贡献[25]。因此总侵彻深度可以写为

随着结晶的不断产生,匣钵在炉内运转时逐渐走歪,使前后排匣钵间隙消失,前后钵靠在一起,产生匣钵侧面结晶。

2.1.2 不同使用周期窑炉对比

将相同厂家、批次、数量的新匣钵分别投入不同使用周期的三层匣钵窑炉进行1 次循环烧结并观察匣钵的结晶情况,结果如图5 和图6 所示(匣钵从左到右按照中下交替排列,上层匣钵未放入)。

图5 使用1周窑炉烧结1次

图6 使用3周窑炉烧结1次

由图5 和图6 可知:(1)匣钵在使用1 周窑炉烧结1 次后,匣钵结晶在中下层匣钵交替呈现,说明与辊棒接触的下层匣钵会出现结晶;(2)匣钵在使用3 周窑炉烧结1 次后结晶情况比使用1 周窑炉的更加严重,说明随着窑炉的不断使用,炉内产生的Li2O 不断累积,穿过匣钵底部,与匣钵、辊棒发生反应,产生更多的匣钵底部结晶。

为进一步确认匣钵结晶产生的现象及原因,再次取相同数量的匣钵于同一条窑炉(使用1 周窑炉)进行循环烧结5 次,结果如图7 所示(匣钵从左到右按照中下交替排列,上层匣钵未放入)。

图7 使用1周窑炉循环烧结5次

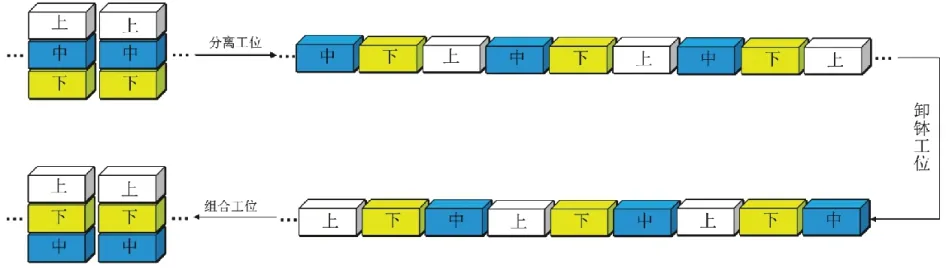

与图5 对比可知,烧结5 次后的匣钵,其底部结晶比烧结1 次的匣钵更加严重,且中下层匣钵底部均出现结晶,这是由于烧结一次后的匣钵经过分离、组合后中下层位置发生改变,具体如图8 所示。

图8 回送线匣钵运转示意图

综上,随着窑炉使用时间和匣钵循环烧结次数的增加,匣钵结晶会逐渐加重,且随着中下层匣钵不断交替与辊棒接触,也会导致匣钵结晶逐渐加重。

2.2 辊棒差异对比

前面已经初步分析出匣钵结晶产生的原因,但对结晶物质的成分及产生的机理还不明确,故分别对不同烧结工艺窑炉的辊棒及结晶物质进行成分分析,探究匣钵结晶产生的具体原因及机理,为后面解决此问题提供方向。

2.2.1 不同烧结工艺正常辊棒对比

为确认不同烧结工艺窑炉的辊棒差异,分别对双层钵、三层钵窑炉的正常辊棒进行XRD 测试,测试结果如图9所示。

图9 不同烧结工艺窑炉未腐蚀辊棒XRD图

由图9可知,两种窑炉正常辊棒在28.45°、47.31°、56.13°出现Si的特征峰,在34.09°、35.63°、38.13°、41.38°、45.29°、54.62°、59.98°、65.61°、71.78°出现SiC 的特征峰。说明两种辊棒的材质相同,都是由Si与SiC组成。但三层钵窑炉辊棒Si与SiC 的特征峰强度略高于双层钵辊棒,为进一步确认两种辊棒中的成分差异,对其进行XRD半定量分析,具体结果见表1。

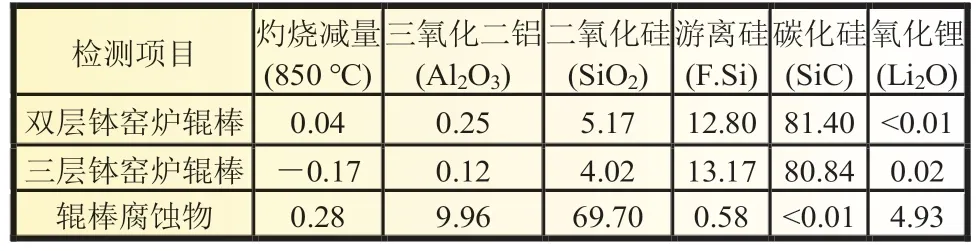

表1 不同烧结工艺窑炉辊棒XRD 半定量分析

由表1可知,三层钵窑炉辊棒SiC、Si含量比双层钵窑炉辊棒含量多1%,与图9 中Si、SiC 的特征峰对比强度保持一致,且在三层钵窑炉辊棒中检测出方石英(SiO2)即游离硅(F.Si)。根据上述分析,推测三层钵窑炉辊棒中方石英的存在可能会对匣钵结晶产生有一定的影响。

2.2.2 同一窑炉腐蚀与未腐蚀辊棒对比

为进一步确认窑炉辊棒成分与匣钵结晶成分的关系,对三层钵窑炉中腐蚀与未腐蚀辊棒进行XRD 测试,结果如图10 所示。

图10 三层钵窑炉腐蚀辊棒与正常辊棒XRD 图

由图10 可知,腐蚀辊棒在19.24°、22.70°、25.53°、28.18°及48.41°处出现正常辊棒没有的LiAlSi3O8的特征峰,说明腐蚀辊棒中产生新物质LiAlSi3O8。且在28.45°、47.31°、56.13°处Si 的特征峰及在34.09°、35.63°、38.13°、59.98°、65.61°、71.78°处SiC 特征峰强度弱于正常辊棒,在41.38°、45.29°、54.62°处SiC 的特征峰消失,说明腐蚀后的辊棒中Si 和SiC 的结晶度变差,此会导致辊棒的承重能力降低,在窑炉运转过程中容易造成断辊现象。

2.3 匣钵结晶成分分析及产生机理

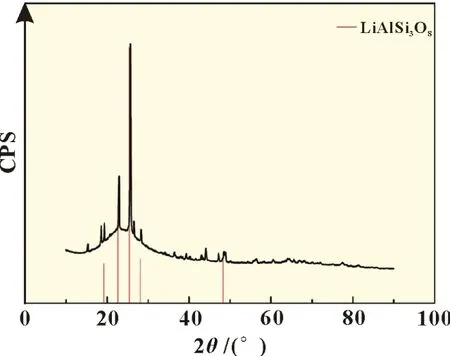

前面已分析出腐蚀辊棒中产生新物质LiAlSi3O8,为确认此物质与匣钵结晶物质是否完全一致,对匣钵结晶进行XRD测试,测试结果如图11 所示。

图11 匣钵结晶XRD图

从图11 可知,匣钵结晶在19.24°、22.70°、25.53°、28.18°及48.41°出现的特征峰,与腐蚀辊棒中新产生的物质保持一致,说明匣钵结晶物质主要成分为LiAlSi3O8,是一种β 型锂辉石固溶体。

为进一步分析LiAlSi3O8的产生机理,对不同烧结工艺窑炉辊棒及辊棒腐蚀物进行成分检测,测试结果见表2。

表2 不同烧结工艺窑炉辊棒及结晶成分 %

由表2 可知,双层钵窑炉辊棒SiC 含量为80.84%,低于国标标准(SiC 含量≥81%,游离硅含量≤14%),但其未出现匣钵结晶情况,并且辊棒腐蚀物中SiC 含量低于0.01%,说明碳化硅含量对匣钵结晶的产生无明显影响。

辊棒中SiC 的含量会影响辊棒气孔率大小。辊棒中SiC含量越低,其游离硅含量越高,气孔率越大。有研究表明[6]降低材料的气孔率,能阻止Li2O 向材料内部渗透,避免或减少材料组分与Li2O 反应。由表2 可知,三层钵窑炉辊棒的游离硅含量高于双层钵窑炉辊棒,且表1 中也表明三层钵窑炉辊棒中出现方石英即游离硅(F.Si),说明三层钵窑炉辊棒气孔率大于双层钵,更容易造成Li2O 向内部渗透与材料发生反应。

研究表明[5],在匣钵侵蚀过程中,Li2O 与匣钵组分Al2O3、SiO2进行反应生成Li4SiO4、LiAlSiO4和LiAlO2,且在反应过程中产生了含SiO2的液相,且当SiO2含量越高,界面反应程度越大,匣钵的抗侵蚀能力越差。随着匣钵不断被侵蚀,匣钵气孔率增多,Li2O 越容易沿气孔穿过匣钵与辊棒发生反应。

表2 中双层钵窑炉辊棒Al2O3和SiO2含量比三层钵窑炉辊棒高,F.Si 和Li2O 含量比三层钵窑炉辊棒低,结合辊棒腐蚀物成分及上述分析,说明三层钵烧结窑炉气氛中的Li2O 会与匣钵及辊棒中的Al2O3、SiO2反应。

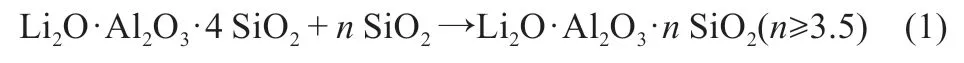

结合上述分析,可推测匣钵底部结晶物质产生的原因为:三元正极材料在烧结过程中会产生Li2O,而Li2O 具有渗透能力强和反应活性高的特点[7],随着辊棒的气孔率增大及匣钵的不断侵蚀,在高温状态下Li2O 通过匣钵进渗透到辊棒表面,与匣钵中的Al2O3、辊棒中的SiO2反应生成Li2O·Al2O3·4 SiO2(β 型锂辉石)。β 型锂辉石具有很强的热稳定性,可耐500 ℃的温差,在1 000 ℃时可经受240 min 的火灾考验[8],是稳定的高温变体。其结构中允许SiO2进入晶格,形成β 型锂辉石固溶体,反应方程式可用式(1)表示:

当n=6 时,上述物质为Li2O·Al2O3·6 SiO2即LiAlSi3O8。

3 解决方案

匣钵结晶主要是受排气限制造成Li2O 的累积与Al2O3、SiO2反应产生,且随着匣钵中下层位置的交替不断产生,由此我们可通过优化炉内Li2O 的含量及控制中下层匣钵的位置进行改善解决。

3.1 改善窑炉气氛

受窑炉初期设计时排气风机的型号限制,现窑炉排气量有限,且改为三层匣钵工艺后炉内产生的Li2O 不断累积,排气受阻无法达到预期,可通过更换流量更大的排气风机来降低炉内Li2O 的含量。

3.2 增加匣钵调换装置

三层钵窑炉中的中下层匣钵循环对调烧结是导致匣钵结晶、辊棒腐蚀现象加剧的主要原因。通过控制中下层匣钵在窑炉烧结过程中的位置保持不变,匣钵结晶只会在下层产生。在匣钵组合前增加调换装置,使中下层匣钵再次对调,保证每次匣钵在烧结前后位置保持不变(图12)。

图12 匣钵对调装置使用后匣钵运转示意图

上述两种方案在综合考虑时间及成本,更换窑炉排气风机更加耗时耗力,烧结工艺参数需重新调试认证,但此方案可保证在排气量足够的情况下,彻底解决匣钵结晶的产生;增加匣钵调换装置耗时短、成本低,可有效控制匣钵结晶的产生,见效更快。各企业可根据自身情况选取不同方案,最好在厂区设计阶段将此问题考虑进去,为后续生产规避风险。

4 结论

本文通过对不同窑炉、辊棒的差异及匣钵结晶的成分对比研究发现,随着窑炉内反应物料数量及窑炉使用周期的增加,在排气受限的情况下,反应过程中产生的Li2O 会不断累积。产生的Li2O 会在高温状态下经过匣钵并渗透到辊棒内部,先与匣钵中的Al2O3、辊棒中的SiO2反应生成Li2O·Al2O3·4 SiO2(β 型锂辉石),产生的Li2O·Al2O3·4 SiO2与匣钵及辊棒中的SiO2反应生成LiAlSi3O8(β 型锂辉石固溶体),此为匣钵结晶的主要成分。

而匣钵在循环烧结过程中,中下层位置不断发生调换,结晶物质不断产生,使匣钵中下、前后发生粘连,辊棒被不断腐蚀,此问题可通过更换功率、流量更大的风机来增加排气量及组合工位前增加匣钵调换装置手段进行改善解决。