硅酸锌生成对S Zorb吸附剂活性的影响

2022-02-15刘玉良王文寿

刘玉良,王文寿,邹 亢,徐 莉

(中国石化石油化工科学研究院,北京 100083)

随着我国环保法规及燃油质量标准的不断提高,车用汽油对硫含量的要求越来越苛刻,对国内以催化裂化(FCC)汽油为主的汽油池有较大影响。FCC汽油中的硫化物以噻吩及其衍生物为主,尤其是多烷基取代噻吩的存在导致其加氢脱硫时烯烃发生加氢饱和反应增加、汽油辛烷值损失较大。FCC汽油吸附脱硫(S Zorb)技术是一种基于吸附作用原理有效脱除FCC汽油中硫化物的脱硫技术,具有脱硫程度深、辛烷值损失小、氢耗和能耗低的优点[1]。截止到目前,国内已建成投产的S Zorb装置达38套,生产硫质量分数不高于10 μg/g的汽油产品。

S Zorb工艺使用Ni/ZnO基专用吸附剂[2-3],基于反应吸附原理将含硫化合物从汽油中脱除。在反应状态下,吸附剂的主要活性物相为还原态Ni和ZnO[4];在吸附脱硫过程中,汽油中的含硫有机物与吸附剂上Ni在相对较低的氢分压下可形成Ni-S中间态[5];在H2作用下,Ni-S与ZnO反应生成ZnS,而Ni-S转化为活性Ni;Ni可以再一次与有机硫化物作用,从而实现汽油深度脱硫。含有ZnS的S Zorb待生吸附剂被输送到再生器,在空气中再生,ZnS转化成ZnO,恢复脱硫活性[6]。

除了作为反应活性中心的Ni和ZnO外,吸附剂中还含有SiO2和Al2O3等载体和黏结剂组分。在S Zorb吸附剂脱硫及再生反应过程中,受反应条件及气氛的影响,ZnO易与Al2O3和SiO2反应分别生成大量的ZnAl2O4和Zn2SiO4尖晶石[7-8],从而影响吸附剂的脱硫活性。研究表明[9],反应及再生过程中的高温、水分压、SO2形成的酸性环境等均对硅酸锌的生成有促进作用,温度越高、反应气氛中的水分压越高,硅酸锌生成速率越大。本研究根据国产S Zorb吸附剂(FCAS)在国内30多套装置上的应用情况,研究S Zorb吸附剂上硅酸锌生成对其脱硫活性的影响。

1 实 验

1.1 原料与试剂

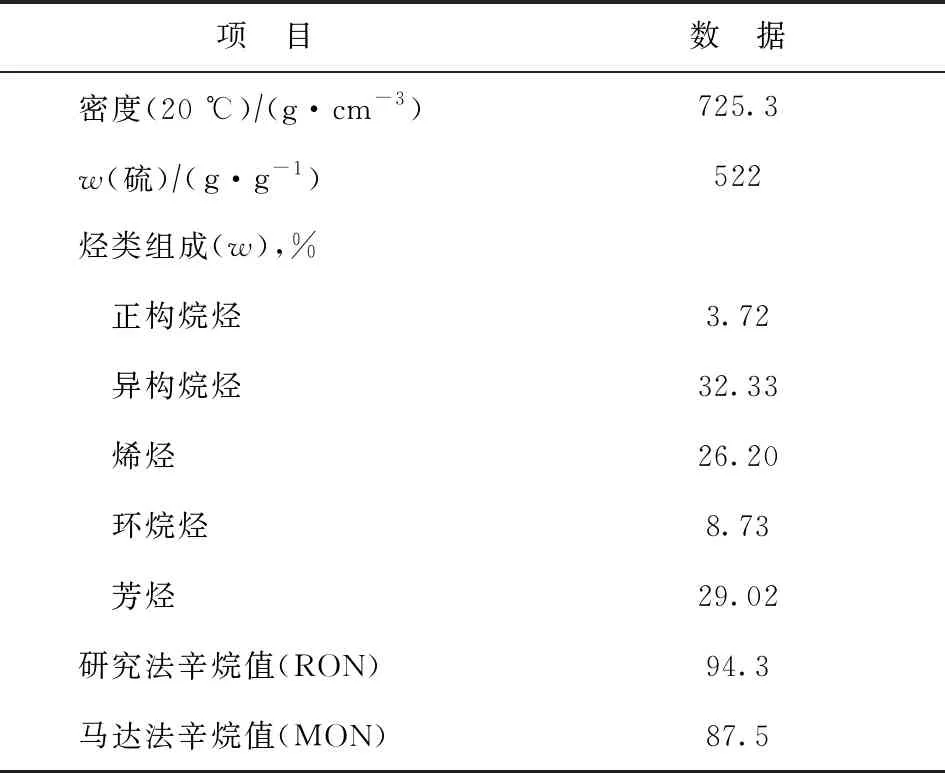

国产S Zorb吸附剂(编号为XXJ),中国石化催化剂分公司南京公司生产,产品牌号FCAS;不同工业装置上经长周期运行后的工业平衡剂FJ,LY,DX,CZ,其硅酸锌质量分数分别为0,0,24.5%,43.1%,由不同炼化企业提供;环己烷,分析纯,北京益利精细化学品有限公司生产;噻吩,分析纯,天津市福晨化学试剂厂生产;石英砂,分析纯,天津霸州石英钟厂生产。催化裂化汽油,由中国石化沧州分公司提供,其主要性质如表1所示。

表1 催化裂化汽油主要性质

1.2 试验方法

新鲜剂(XXJ)老化:在800 ℃下,以空气和水为老化介质,控制老化处理时间,得到不同硅酸锌含量的老化S Zorb吸附剂。按照老化剂中硅酸锌质量分数的不同,将其分别标记为NJXXJ-12.4,NJXXJ-20.7,NJXXJ-39.4。

平衡剂再生:吸附剂装填量为16 g,再生过程采用两种不同条件。条件1:温度480 ℃,常压,空气流量16 L/h,氮气流量16 L/h,再生时间1 h;条件2:温度510 ℃,常压,空气流量32 L/h,再生时间0.5 h。

催化裂化汽油脱硫试验在小型固定床反应器上进行。首先,吸附剂在温度400 ℃、压力1.4 MPa条件下经氢气还原1 h;然后,以中国石化沧州分公司催化裂化汽油为原料,在温度为400 ℃、压力为1.4 MPa、质量空速为5.0 h-1、氢/烃摩尔比为0.31的条件下进行汽油吸附脱硫精制,反应进行12 h,每隔2 h取一次汽油样品分析。

吸附剂的理论硫容是指吸附剂中的所有ZnO均转化成ZnS时吸附剂的载硫量(w);吸附剂的穿透硫容是指在给定反应条件下,对硫质量分数为2 000 μg/g的噻吩模型化合物进行吸附脱硫,当产物中硫质量分数为10 μg/g时吸附剂的载硫量(w)。

吸附剂穿透硫容的测定在小型固定床反应器上进行。首先在400 ℃、2.0 MPa下,吸附剂经氢气还原1 h;然后以硫质量分数为2 000 μg/g的噻吩+环己烷模型化合物为原料,在温度为400 ℃、压力为2.0 MPa、质量空速为5.0 h-1、氢/烃摩尔比为0.46的条件下测定吸附剂的穿透硫容,反应12 h。

1.3 表征方法

采用日本理学公司生产的TTR3型X射线衍射仪,Cu靶、Kα辐射,管电压40 kV,管电流250 mA,步宽0.2°,扫描范围10°~80°,扫描速率0.4(°)/min,采用Jade7软件对XRD谱线进行全谱拟合(Rietveld方法)定量分析,计算吸附剂中硅酸锌的含量[10]。

采用美国LECO公司生产的LECO600型碳-硫分析仪,以高温燃烧-红外检测方法测定吸附剂的碳、硫元素组成。采用日本理学公司生产的ZSX100型X射线荧光光谱仪对原料汽油及产物汽油中的硫含量进行分析。采用安捷伦7890A气相色谱对汽油原料和产品的PIONA族组成进行分析。

2 结果与讨论

2.1 硅酸锌含量对吸附剂理论硫容和穿透硫容的影响

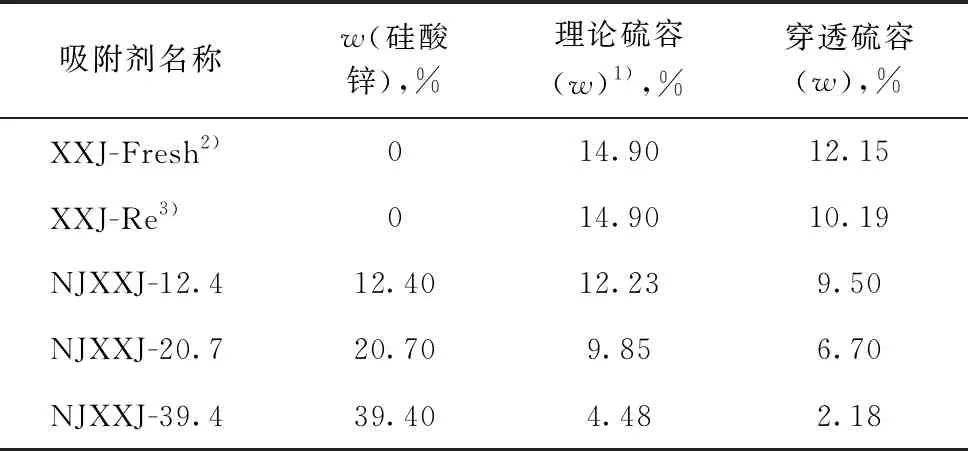

测定新鲜吸附剂(XXJ-Fresh)、一次吸附-再生吸附剂(XXJ-Re)和不同硅酸锌含量老化剂的理论硫容和穿透硫容,考察硅酸锌含量对S Zorb吸附剂理论硫容和穿透硫容的影响,结果见表2。由于吸附剂中的Al2O3与ZnO易反应生成ZnAl2O4,吸附剂使用一段时间后,其中的Al2O3基本以ZnAl2O4的形式存在,因此在计算新鲜吸附剂和再生剂的理论硫容时,为Al2O3完全转化为ZnAl2O4后的计算数据。

表2 硅酸锌含量对吸附剂理论硫容和穿透硫容的影响

1)根据ZnO以及硅酸锌含量计算得出,对于新鲜吸附剂按照Al2O3完全转化为ZnAl2O4后计算。

2)新鲜吸附剂。

3)经过一次吸附-再生的吸附剂。

由表2可以看出,新鲜剂以ZnS形式存在的理论硫容(w)为14.9%,穿透硫容(w)为12.15%。经过一次吸附-再生后吸附剂的理论硫容不变,穿透硫容(w)为10.19%,低于新鲜吸附剂,说明吸附反应-再生过程会降低吸附剂的穿透硫容。由表2还可以看出,随着硅酸锌生成量的增加,吸附剂的理论硫容和穿透硫容均呈线性递减趋势。若吸附剂中的SiO2完全转化生成硅酸锌,会消耗大量的ZnO,大幅降低吸附剂的载硫能力。当吸附剂中硅酸锌质量分数为12.4%时,吸附剂的穿透硫容(w)为9.5%,变化幅度不大,说明吸附剂中硅酸锌含量较低时对吸附剂的容硫能力影响较小;随着硅酸锌含量继续增加,吸附剂的穿透硫容明显降低,吸附剂的脱硫活性显著下降。

此外,对于老化处理的新鲜吸附剂,其理论硫容和穿透硫容随硅酸锌含量变化的趋势相同,二者间的关系式近似为:理论硫容=穿透硫容+2.73%。

2.2 工业平衡剂的硅酸锌含量与其穿透硫容关系

将不同工业装置上长周期运行后的工业平衡剂FJ,LY,DX,CZ进行深度再生,然后测定其穿透硫容,结果如表3所示。由表3可知,吸附剂在不同装置上经长周期运转后,其穿透硫容出现一定差异。对于无硅酸锌生成的工业平衡剂,其穿透硫容均保持在高位,如FJ的穿透硫容(w)为11.94%,LY的穿透硫容(w)为9.63%,但均低于吸附剂的理论硫容,而与XXJ-Re的穿透硫容(w)(10.19%)接近。

表3 工业平衡剂硅酸锌含量对吸附剂理论硫容和穿透硫容的影响

随着工业平衡剂中硅酸锌含量的增加,吸附剂的理论硫容与穿透硫容均不断下降。DX中硅酸锌质量分数为24.5%,其理论硫容(w)为8.76%,穿透硫容(w)为7.42%;CZ的硅酸锌质量分数比DX更高,达43.1%,相应地其理论硫容(w)和穿透硫容(w)更低,仅为4.07%和2.32%。CZ样品的硅酸锌含量高于水热老化剂XXJ-39.4,但是其穿透硫容略高,这可能是因为经长周期运转,CZ平衡剂处于相对稳定的活性状态,活性Ni和ZnO的协同作用得到更好的发挥[11]。

2.3 不同吸附剂在工业装置的应用情况

表4为上述不同吸附剂在装置上的工业应用情况。由表4可知,无硅酸锌生成的平衡剂FJ和LY的脱硫效果较好,且汽油产品辛烷值损失少,相应待生剂的载硫能力强,有利于吸附剂在工业装置上长周期应用。随着S Zorb吸附剂中硅酸锌含量的增加,其载硫和脱硫能力下降。DX再生剂的载硫质量分数为4.6%,用其对硫质量分数为299 μg/g的催化裂化汽油进行深度脱硫,汽油的RON损失为1;而CZ再生剂上的硫质量分数只有3.68%,用CZ加工硫质量分数为518 μg/g的催化裂化汽油时RON损失高达1.3。

表4 工业平衡剂硅酸锌含量对吸附剂理论硫容和穿透硫容的影响

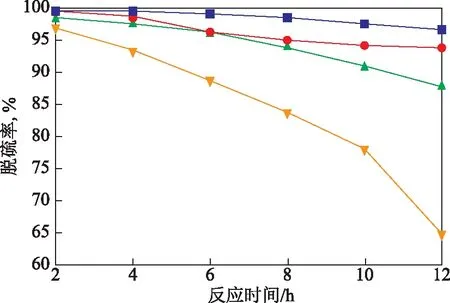

2.4 硅酸锌含量对吸附剂脱硫能力和烯烃饱和活性的影响

以催化裂化汽油为原料,在小型固定床反应器上分别考察了新鲜吸附剂XXJ和平衡剂LY,DX,CZ的吸附脱硫反应活性。图1为吸附反应不同时间后汽油产品脱硫率的变化。由图1可知,汽油的脱硫率随着反应时间的延长而降低,XXJ、LY作用下汽油脱硫率下降缓慢、降幅较小,而DX、CZ作用下汽油脱硫率随反应时间增加下降较快,且降幅较大。在相同反应时间下,无硅酸锌的新鲜剂XXJ和平衡剂LY作用下,汽油脱硫率较高;而在硅酸锌质量分数较高的DX或CZ作用下,汽油脱硫率明显较低,尤其在CZ作用下反应12 h后汽油的脱硫率降低近30百分点。所以,硅酸锌的大量生成是导致吸附剂脱硫活性下降的关键因素之一。

图1 不同反应时间下吸附剂硅酸锌含量对汽油脱硫率的影响

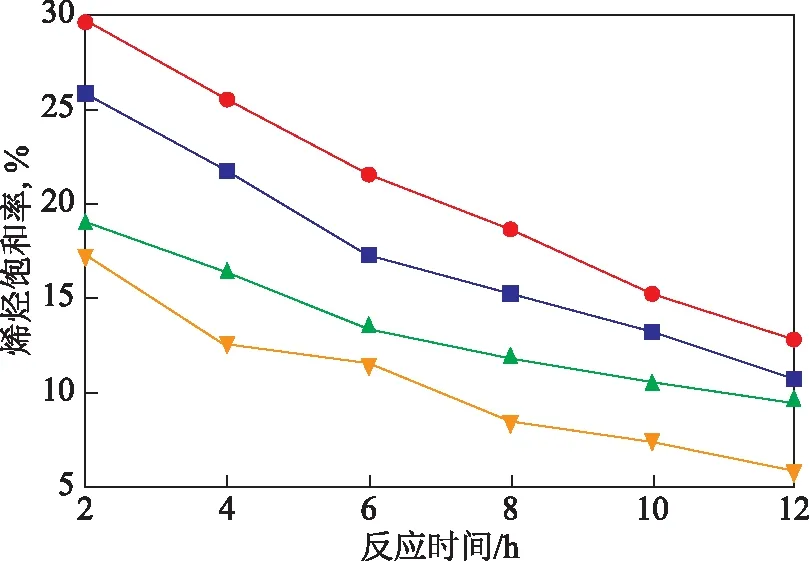

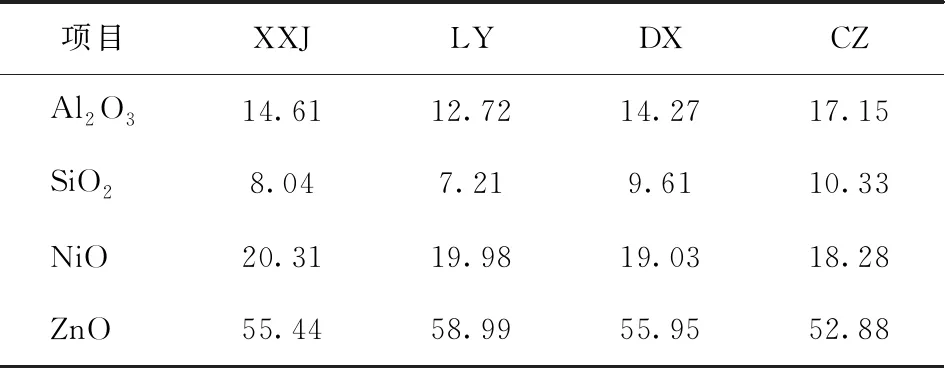

图2为吸附反应不同时间后汽油产品烯烃饱和率的变化。由图2可知,随着反应时间的增加,不同吸附剂精制汽油的烯烃饱和率均呈逐渐下降趋势。硅酸锌质量分数为0的LY平衡剂的烯烃饱和率明显低于新鲜剂,主要是因为吸附剂在工业装置上经过长周期的反应-再生过程后,吸附剂中的Ni元素存在一定程度的流失,如表5给出的不同吸附剂上主要元素组成分析结果。从表5可以看出,相对于新鲜吸附剂XXJ中镍元素(以NiO表示)质量分数为20.31%,LY,DX,CZ工业平衡剂的Ni元素含量均有不同程度的降低。Ni含量的降低直接导致吸附剂中Ni活性中心数量减少,因此硅酸锌质量分数为0的LY平衡剂比新鲜剂的烯烃饱和活性下降。另外,频繁的反应-再生过程也可能导致吸附剂中的Ni活性中心产生一定程度的团聚现象,进一步减少了Ni活性中心数量,同样抑制了脱硫过程中的烯烃饱和反应。

图2 不同反应时间吸附剂硅酸锌含量对汽油烯烃饱和率的影响

表5 不同吸附剂上部分元素组成 w,%

硅酸锌的形成消耗了大量的ZnO活性中心,破坏了Ni和ZnO之间的协同作用[11];同时,硅酸锌的生成还会降低汽油中的S元素与吸附剂中的ZnO进行反应而转移的能力,导致Ni活性中心被S占据,阻碍烯烃与Ni活性中心接触,并大幅降低吸附剂中有效Ni活性中心的数量,所以随着吸附剂中硅酸锌含量不断增加,如DX和CZ平衡剂,吸附剂的烯烃饱和活性大幅降低。

综上所述,吸附剂中硅酸锌质量分数的增加一方面会降低吸附剂的载硫能力,另一方面也会降低吸附剂的烯烃饱和活性。为进一步考察硅酸锌含量对吸附剂反应性能的影响,定义脱硫率和烯烃加氢饱和率的比值为脱硫选择性。如果以生产硫质量分数为10 μg/g的精制汽油为基准,计算可得平衡剂LY,DX,CZ的烯烃饱和率分别为14.26%,18.31%,18.91%,对应平衡剂的脱硫选择性分别为6.87,5.35,5.18。说明随着S Zorb吸附剂中硅酸锌含量的增加,其脱硫选择性也相应降低。综合分析,当吸附剂中硅酸锌质量分数较低时,吸附剂在保持高脱硫率的同时脱硫选择性也较高,可以避免过多的烯烃加氢饱和,减少汽油辛烷值损失。

2.5 抑制硅酸锌生成的策略

吸附剂中的硅酸锌含量是影响S Zorb吸附剂反应性能的重要因素,硅酸锌含量越高,其脱硫活性越低,穿透硫容越小。对S Zorb工业装置的监控结果表明,在长周期运行过程中,硅酸锌可能在较短时间内快速生成,可能在较长时间内逐渐增加,也可能长时间不生成。研究发现,随着温度升高和水分压增加,吸附剂中硅酸锌的形成速率呈上升趋势[6];另有研究表明[12],相比干燥和单纯的水热环境,酸性环境下更易导致吸附剂中出现硅酸锌,且酸性环境更加贴近于实际的吸附剂再生工况条件。因此,综合分析表明,高温、酸性气氛、水热环境等是影响吸附剂中硅酸锌生成的重要因素。

为使吸附剂保持长周期的良好活性,可采取的优化措施主要有:加强原料管理,严格控制原料水含量;控制反应操作条件,保证反应系统合理水分压范围;严格执行闭锁料斗吹烃程序,控制进入再生器的吸附剂上的烃含量合格;严格再生操作条件,选择适宜的再生空气流量及再生温度,保持吸附剂上的硫、碳含量合理,防止吸附剂过度再生;严格监控取热盘管使用情况,确保取热水不泄漏等,从而尽可能降低硅酸锌的生成速率。

3 结 论

对于S Zorb吸附剂,新鲜剂和无硅酸锌工业平衡剂的穿透硫容(w)为12%左右;在无硅酸锌生成的情况下,新鲜吸附剂的穿透硫容和脱硫活性保持较好;随着吸附剂中硅酸锌生成量的增加,吸附剂的穿透硫容呈现先缓慢降低、后快速降低的趋势;当吸附剂中硅酸锌的量较少时,其对吸附剂的穿透硫容影响较小;当硅酸锌质量分数达到40%左右时,吸附剂的穿透硫容(w)仅为2%左右,说明硅酸锌含量的大幅增长对吸附剂的载硫能力影响显著。

吸附剂中硅酸锌的生成会影响吸附剂的脱硫能力及烯烃饱和活性。随着吸附剂中硅酸锌含量的增加,吸附剂对汽油脱硫效果逐渐减弱,但烯烃饱和活性随硅酸锌含量的增加反而降低。硅酸锌的生成会降低汽油中硫在吸附剂中氧化锌的转移能力,进而降低烯烃的加氢饱和率。随着反应时间的增加,硅酸锌含量过高吸附剂的脱硫能力显著下降,吸附剂不能在装置中长周期运行。因此,工业装置运行过程中需控制运行条件,减少硅酸锌的生成。