Ni-MoO3/SG的制备及其催化氧化脱硫性能

2022-02-15刘晓艺李秀萍赵荣祥

刘晓艺,李秀萍,赵荣祥

(辽宁石油化工大学石油化工学院,辽宁 抚顺 113001)

出于对环境污染和人体健康的担忧,世界各国对燃料油的硫化物含量进行了严格的限制,甚至出台了“零硫标准”(硫质量分数低于10 μg/g)[1-2]。传统的加氢脱硫(HDS)技术可以有效脱除油品中的脂肪族硫化物,但对芳香族硫化物的脱除效果不佳,且操作条件苛刻(高温、高压、临氢)[3-4]。为此,油品非加氢脱硫技术成为一个研究热点,包括萃取脱硫(EDS)[5]、吸附脱硫(ADS)[6]、生物脱硫(BDS)[7]、氧化脱硫(ODS)[8]等。其中,氧化脱硫技术由于反应条件温和、对芳香族硫化物具有较高的脱除率以及不使用氢气、投资小等优点而备受关注。

高活性的催化剂是氧化脱硫技术的核心。作为脱硫催化剂的一员,过渡金属氧化物(WO3,V2O5,MoO3,TiO2)以其较高的脱硫活性及稳定的理化性能在汽油、柴油氧化脱硫中被广泛应用[9]。但是金属氧化物存在比表面积小、活性位点不足等缺点,常见的解决办法是将活性组分负载到高比表面积的载体上,提升催化活性位点的暴露程度[10]。迄今为止,一系列材料被用作负载型金属氧化物催化剂的载体,例如多孔二氧化硅(SiO2)、氧化铝(Al2O3)、氮化碳(C3N4)等[11-17]。

溶胶-凝胶法是一种常见的负载型催化剂制备方法,其合成过程简单,活性组分在硅胶(SG)中可达到分子水平的掺杂,且制备的催化剂通常具有较大的比表面积。目前,采用溶胶-凝胶法合成了一些脱硫催化剂,例如:[Omim][HSO4]/SG[18],Fe2W18Fe4@NiO@CTS[19],PW12@TiO2[20],MoO3/SG[21]。这些催化剂不仅具有较高的氧化脱硫活性,而且便于分离和回收,具有较高的工业应用价值。

氧化钼负载型催化剂一直是氧化脱硫技术研究的热点,这源于其具有较高的活性和稳定性[22-25]。Cao Ying等[26]通过简单的一步水热法合成了Ni-MoO3催化剂,通过掺杂Ni改善MoO3的表面路易斯酸位和氧空位,增强了MoO3的氧化脱硫活性,但尚未有将其负载到大比表面积载体上而进一步提高活性的报道。本课题将Ni-MoO3负载到硅胶(SG)上制得Ni-MoO3负载量(w,下同)为n%的催化剂n%-Ni-MoO3/SG(n=2.0,5.0,7.0,下同),然后以不同负载量的Ni-MoO3/SG为催化剂、H2O2为氧化剂、乙腈为萃取剂形成萃取-氧化脱硫体系,考察反应温度、催化剂加入量、Ni-MoO3负载量、氧硫比(O/S)、萃取剂加入量对二苯并噻吩(DBT)等模拟油脱硫效果的影响,并对催化剂的回收和重复使用性能进行研究,对氧化脱硫机理进行探讨。

1 实 验

1.1 试剂和仪器

试剂:钼酸钠二水合物,质量分数98%,阿拉丁试剂有限公司产品;硝酸镍,分析纯,天津市大茂化学试剂厂产品;硝酸,分析纯,沈阳化学试剂厂产品;浓盐酸,分析纯,国药集团化学试剂有限公司产品;正硅酸四乙酯,质量分数大于99%,天津市大茂化学试剂厂产品;无水乙醇,分析纯,国药集团化学试剂有限公司产品;DBT,质量分数98%,阿拉丁试剂有限公司产品;苯并噻吩(BT),质量分数97%,阿拉丁试剂有限公司产品;4,6-二甲基二苯并噻吩(4,6-DMDBT),质量分数99%,阿拉丁试剂有限公司产品;正辛烷,分析纯,国药集团化学试剂有限公司产品;乙腈,分析纯,天津富裕化工有限公司产品;双氧水,质量分数30%,辽宁泉瑞试剂有限公司产品。

仪器:傅里叶变换红外光谱(FT-IR)仪,型号NEXUS 870,美国Nicolet公司产品;X射线衍射(XRD)仪,型号D8 Advance,德国Bruker公司产品;扫描电子显微镜(SEM),带EDS能谱仪,型号Philips XL 30,荷兰Philips公司产品;X射线光电子能谱(XPS)仪,型号K-Alpha,美国Thermo Fisher Scientific公司产品;N2吸附-脱附自动吸附仪,型号Micromeritics ASAP 2010,美国Micromeritics公司产品;微库仑综合分析仪,型号WK-2D,江苏江分仪器厂产品。

1.2 催化剂的合成

制备硅胶:取4.0 mL的盐酸和7.0 mL水经过充分溶解后加入10.0 mL正硅酸四乙酯与7.0 mL无水乙醇,将混合溶液搅拌15 min后转移到旋转蒸发仪的茄型蒸馏烧瓶中,使水浴温度达到60 ℃,开启旋转蒸发仪使蒸馏烧瓶在水浴中匀速旋转,待烧瓶中的混合液凝结成胶状固体后取出,放入90 ℃烘箱烘干2 h后再升温至130 ℃,6 h后得到白色晶体,将其研磨成粉末制得硅胶。

制备MoO3:将6 mmol的钼酸钠溶解在100 mL水中,并滴入适量硝酸使溶液pH为1后置于水热釜中,在180 ℃的烘箱中加热 6 h后取出,沉降,烘干后研磨成粉末得到MoO3催化剂。

制备Ni-MoO3/SG催化剂:按照文献[19]合成Ni-MoO3,然后取0.138 g的Ni-MoO3加入到装有4.0 mL盐酸和7.0 mL水的小烧杯中,搅拌5 min后继续加入10.0 mL正硅酸四乙酯与7.0 mL无水乙醇,将混合溶液搅拌15 min后转移到旋转蒸发仪的茄型蒸馏烧瓶中,使水浴温度达到60 ℃,开启旋转蒸发仪使蒸馏烧瓶在水浴中匀速旋转,待烧瓶中的混合液凝结成胶状固体后取出,放入90 ℃烘箱烘干2 h后再升温至130 ℃,6 h后得到黑色晶体,将其研磨成粉末,制得Ni-MoO3负载量(w,下同)为5.0%的催化剂5.0%-Ni-MoO3/SG。再分别取0.055 g和0.202 g的Ni-MoO3,重复上述过程制得2.0%-Ni-MoO3/SG和7.0%-Ni-MoO3/SG。

1.3 萃取-氧化脱硫过程

将1.437 g DBT加入到500.0 mL的正辛烷中,配制成硫质量分数为500 μg/g的模拟油,将5.0 mL模拟油以及一定量的硅胶或MoO3,Ni-MoO3,n%-Ni-MoO3/SG(n=2.0,5.0,7.0,下同)和乙腈加入到配有冷凝管的三角烧瓶中,在一定的温度和搅拌速率下萃取30 min后加入H2O2进行氧化脱硫反应,每隔20 min取少量上层油相用微库仑综合分析仪测定硫含量,按式(1)计算脱硫率。

η=[(C0-Ct)/C0]×100%

(1)

式中:η为模拟油的脱硫率,%;C0与Ct分别为初始与反应t时后模拟油中硫的质量分数,μg/g。

定义O/S为氧化脱硫过程的氧硫比,其计算方法为:双氧水的物质的量n(H2O2)与模拟油中硫的物质的量n(S)的比值。

2 结果与讨论

2.1 催化剂表征

2.1.1FT-IR表征

对硅胶、Ni-MoO3和几种n%-Ni-MoO3/SG催化剂样品进行FT-IR表征,结果见图1。在硅胶的红外光谱中,波数为798 cm-1和1 085 cm-1处的吸收峰是由于Si—O—Si键的伸缩振动造成的[27]。在Ni-MoO3的红外光谱中,波数为574,854,1 006 cm-1处的吸收峰分别对应于O—Mo—O键的对称、不对称拉伸和MoO3的弱结晶[28],引入镍元素后,在波数为1 393 cm-1处出现的新峰归属于Ni—O键的伸缩振动,在波数为3 441 cm-1与1 640 cm-1处的吸收峰是由—OH的伸缩振动和样品的表面吸附水造成的[29]。由图1可以看出,在n%-Ni-MoO3/SG的红外光谱中保持了硅胶的特征衍射峰,但是未观测到Ni-MoO3的特征衍射峰,表明Ni-MoO3在硅胶中达到了高度分散。

图1 硅胶、Ni-MoO3和几种n%-Ni-MoO3/SG的FT-IR谱

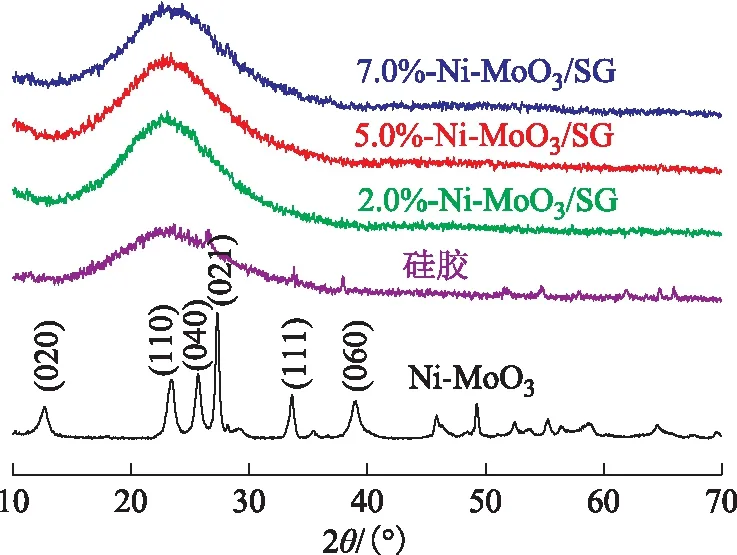

2.1.2XRD表征

对上述几种样品进行XRD表征,结果见图2。由图2可以看出:Ni-MoO3的衍射峰与正交型MoO3(α-MoO3,JCPDS No.35-0609)的衍射峰一致,说明Ni-MoO3具有良好的结晶度[30];对于硅胶,在2θ介于15°~35°之间存在一个较大的馒头峰,其峰值处2θ为22.5°,说明硅胶为无定形结构[31];在n%-Ni-MoO3/SG的XRD图谱中未观测到Ni-MoO3衍射峰,说明Ni-MoO3在硅胶上的分散度较高,并且这几种样品中均能在2θ为15°~35°之间观测到一个较大的馒头峰,表明合成的n%-Ni-MoO3/SG较好保持了硅胶的无定形结构。

图2 硅胶、Ni-MoO3和几种n%-Ni-MoO3/SG的XRD图谱

2.1.3BET表征

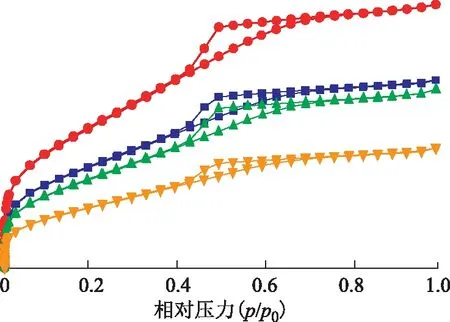

图3为硅胶和几种n%-Ni-MoO3/SG的N2吸附-脱附曲线。由图3曲线的趋势可以判断出,该吸附-脱附曲线属于第Ⅳ类等温吸附曲线,几种样品的吸附平衡等温曲线均在相对压力为0.40~0.65区间出现了明显的回滞环,这表明硅胶、2.0%-Ni-MoO3/SG、5.0%-Ni-MoO3/SG和7.0%-Ni-MoO3/SG都存在介孔结构。

图3 硅胶和几种n%-Ni-MoO3/SG的N2吸附-脱附曲线

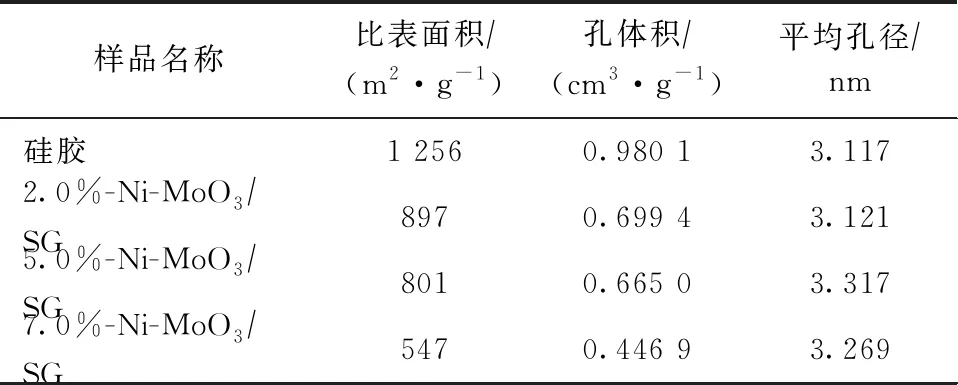

采用Brunauer-Emmett-Teller(BET)方法计算硅胶和几种n%-Ni-MoO3/SG的比表面积、孔体积和孔径,结果见表1。由表1可以看出:纯硅胶的比表面积较大,为1 256 m2/g;随着Ni-MoO3负载量的增加,几种Ni-MoO3/SG催化剂的比表面积均有不同程度的下降,分别为897 m2/g(2.0%-Ni-MoO3/SG),801 m2/g(5.0%-Ni-MoO3/SG),547 m2/g(7.0%-Ni-MoO3/SG);随着活性组分负载量的增加,催化剂的孔体积逐渐变小,这是因为Ni-MoO3填充到了硅胶的孔道内;纯硅胶材料的孔径为3.117 nm,而负载Ni-MoO3后孔径有所增加,可能是Ni-MoO3在载体硅胶表面堆积的结果[32]。为了进一步确定Ni-MoO3被成功负载到了硅胶上,选用5.0%-Ni-MoO3/SG作为代表进行下面的表征。

表1 样品的比表面积及孔结构参数

2.1.4SEM表征

用扫描电子显微镜观察硅胶和5.0%-Ni-MoO3/SG的微观形貌,得到的SEM照片见图4。由图4(a)可以看出,硅胶的表面光滑,呈不规则几何形状。由图4(b)可以看出,对于5.0%-Ni-MoO3/SG,负载后的硅胶表面变得粗糙,Ni-MoO3粒子无规则分布在硅胶表面,这表明Ni-MoO3已经成功负载到了载体硅胶上。进一步对5.0%-Ni-MoO3/SG进行EDS分析,得到其EDS能谱如图5所示。由图5可以看出,该催化剂中存在Si,O,Mo元素,未能检测到Ni元素(图中未出峰),这可能是由于Ni在样品中含量过低,无法被仪器检测到。

图4 硅胶和5.0%-Ni-MoO3/SG的SEM照片

图5 5.0%-Ni-MoO3/SG的EDS能谱

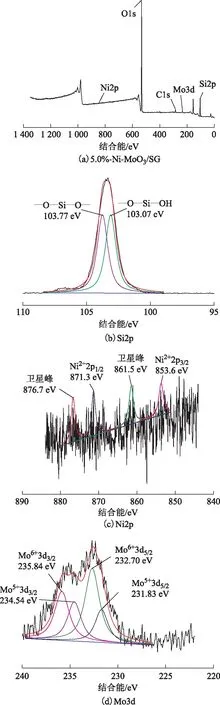

2.1.5XPS表征分析

图6为5.0%-Ni-MoO3/SG的XPS能谱。从图6(a)可以看出,样品5.0%-Ni-MoO3/SG由C,O,Si,Mo,Ni这5种元素组成,其中,Si2p区的能谱见图6(b),Ni2p区的能谱见图6(c),Mo3d区的能谱见图6(d)。

图6 5.0%-Ni-MoO3/SG样品的XPS图谱

由图6(b)可知,Si2p区的XPS能谱可由两个特征峰拟合,结合能为103.77 eV和103.07 eV处的峰分别对应的—O—Si—O—键和—O—Si—OH键[33],相比于纯硅胶的—O—Si—OH键结合能103.7 eV[34],复合材料5.0%-Ni-MoO3/SG的Si2p结合能降低了0.63 eV,说明Ni-MoO3与硅胶存在相互作用。由图6(c)可知,Ni2p区的XPS能谱可被拟合为4个峰,其中结合能为861.5 eV和876.7 eV的峰为2个卫星峰,而结合能为871.3 eV和853.6 eV的峰分别对应Ni2p1/2和Ni2p3/2,这表明样品中存在Ni2+物种[35]。由图6(d)可知,Mo3d区的XPS能谱可被拟合为4个峰,分别对应Ni-MoO3中的Mo6+(232.70 eV和235.84 eV)和Mo5+(231.83 eV和234.54 eV)。低价Mo5+在Ni-MoO3中的存在是由于在MoO3晶格中Ni2+取代Mo6+而形成的氧空位[36]。基于这些结果,可以确认催化剂表面存在Ni2+,而Ni-MoO3也成功负载到硅胶中。

2.2 不同催化剂脱硫效果的比较

在反应温度为70 ℃、O/S为8.0、反应时间为180 min、乙腈加入量(相对于DBT模拟油的体积分数,下同)为30%的条件下考察4种催化剂体系(分别为硅胶、MoO3、5.0%-MoO3/SG、5.0%-Ni-MoO3/SG)对DBT模拟油的脱硫效果,结果见表2。其中:催化剂加入量为单位体积DBT模拟油中加入催化剂的质量,g/mL;除纯硅胶外,各催化剂体系中MoO3的量相同。

表2 不同催化剂体系对DBT模拟油的脱硫效果

由表2可知:单独使用硅胶时,模拟油脱硫率仅为21.0%;使用MoO3时,脱硫率为81.2%;当硅胶负载了质量分数为5.0%的MoO3后,其作用下的脱硫率增加至92.6%,这是因为单独MoO3的氧化活性相对较低,通过负载在具有大表面积的材料硅胶上增加了其与硫化物的接触面积[37],进而提高了其催化氧化脱硫性能;使用Ni-MoO3时,即在MoO3中引入Ni后,增加了路易斯酸位和氧空位,催化材料的脱硫效果得到提升[38],模拟油脱硫率为89.8%;将Ni-MoO3作为活性组分负载到硅胶上则进一步提高了其催化氧化脱硫性能,5.0%-Ni-MoO3/SG催化剂作用下模拟油的氧化脱硫率高达99.4%。因此,以下以n%-Ni-MoO3/SG为研究对象,探寻其对模拟油的氧化脱硫最佳反应条件。

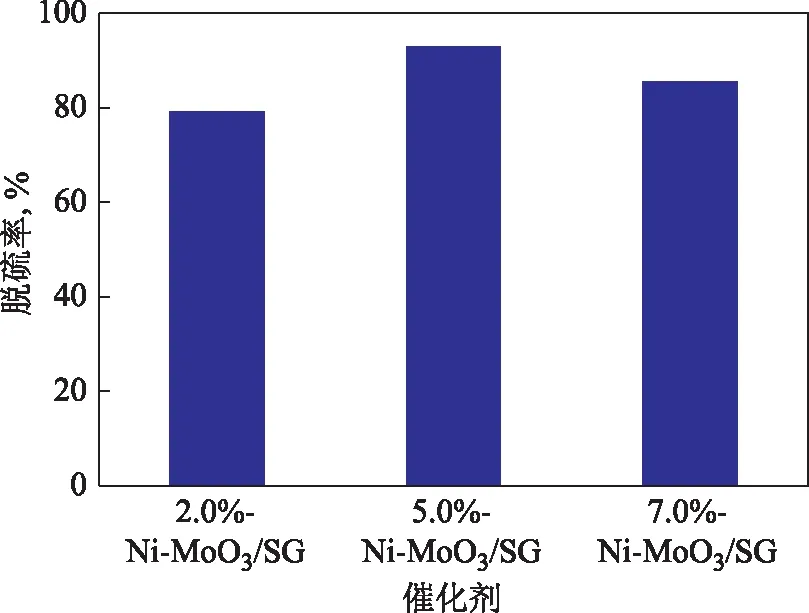

2.3 Ni-MoO3负载量对脱硫效果的影响

在催化剂加入量为0.004 0 g/mL、反应温度为70 ℃、O/S为8.0、反应时间为180 min、乙腈加入量为30%的条件下考察Ni-MoO3的负载量对DBT模拟油脱硫效果的影响,结果见图7。由图7可知:当Ni-MoO3负载量为2.0%时,模拟油脱硫率仅为79.2%;当Ni-MoO3负载量为5.0%时,脱硫率达到了93.0%,可见随着活性组分负载量的增加,反应活性位也逐渐增多[39],因此脱硫性能变好;但当Ni-MoO3负载量为7.0%时,脱硫率又降低为85.6%,这是因为Ni-MoO3的量增加会使H2O2分解加快,且容易发生催化剂的团聚,导致活性位点变少,从而使脱硫率下降[40]。因此选择Ni-MoO3的最佳负载量为5.0%。

图7 Ni-MoO3负载量对脱硫率的影响

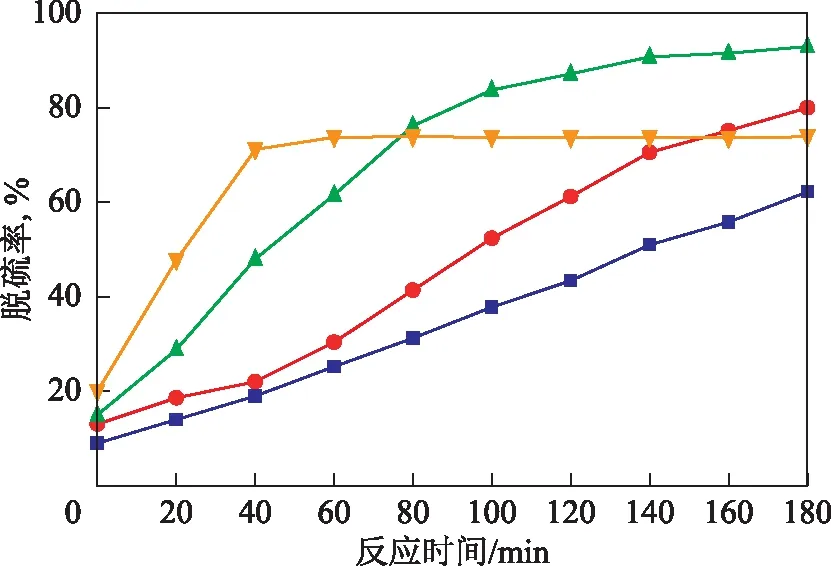

2.4 反应温度的影响

反应温度是影响脱硫效果的重要因素之一,在5.0%-Ni-MoO3/SG催化剂加入量为0.004 0 g/mL、O/S为8.0、乙腈加入量为30%的条件下考察反应温度对DBT模拟油脱硫效果的影响,结果见图8。由图8可以看出:当反应温度从50 ℃升高到60 ℃时,反应180 min后的模拟油脱硫率从62.2%升高至87.8%;当反应温度继续升高到70 ℃时,反应180 min后的模拟油脱硫率升至93.0%;但当反应温度为80 ℃时,反应180 min后的模拟油脱硫率却降至73.9%。从化学动力学的角度看,提高反应温度有利于加快分子扩散,增加了反应物分子间的接触效率,从而提高催化剂的活性。然而,在温度过高时,双氧水的分解也加速,氧化性能变弱。因此,70 ℃为最适宜的反应温度。

图8 反应温度对模拟油脱硫率的影响

2.5 O/S的影响

在5.0%-Ni-MoO3/SG催化剂加入量为0.004 0 g/mL、反应温度为70 ℃、乙腈加入量为30%的条件下考察O/S对DBT模拟油脱硫效果的影响,结果见图9。由图9可知:随着O/S变大,模拟油脱硫效果越来越好;当O/S为8.0时,反应180 min后的模拟油脱硫率达到最高,为93.0%;继续增加O/S到10.0时,反应180 min后的脱硫率无明显增加。增加氧化剂的量可以形成更多的过氧化物中间体,使氧化脱硫效率得到显著增高[41]。由于H2O2氧化脱硫体系存在两个相互竞争反应,即DBT氧化成二苯并噻吩砜(DBTO2)的反应和H2O2自身分解反应[42],故H2O2过量增加会使体系中水量增加,降低萃取剂的萃取效果。此外,出于双氧水安全性的考虑也应减少双氧水的使用量,因此确定O/S=8.0为最佳氧硫比。

图9 O/S对模拟油脱硫率的影响

2.6 催化剂加入量的影响

较少的催化剂加入量可以降低使用成本。在反应温度为70 ℃、O/S为8.0、乙腈加入量为30%的条件下考察5.0%-Ni-MoO3/SG催化剂加入量对DBT模拟油脱硫效果的影响,结果见图10。由图10可知:当催化剂加入量从0.002 0 g/mL增加至0.006 0 g/mL时,反应180 min后脱硫率从81.8%增加至95.2%;继续增加催化剂的量到0.008 0 g/mL时,脱硫效果无明显提升。增加催化剂的量可以提供更多的活性物质,有利于氧化脱硫反应[43],然而过量的催化剂容易引起团聚,反而限制了其与DBT的接触,并影响反应物和产物的扩散[21]。综合考虑模拟油脱硫率和成本,选择0.006 0 g/mL为最佳的催化剂加入量。

图10 5.0%-Ni-MoO3/SG加入量对模拟油脱硫率的影响

2.7 萃取剂加入量的影响

乙腈作为该萃取-催化氧化脱硫体系的萃取剂,也是一个影响脱硫效率的重要因素。在反应温度为70 ℃、O/S为8.0、5.0%-Ni-MoO3/SG催化剂加入量为0.004 0 g/mL的条件下考察乙腈加入量对DBT模拟油脱硫效果的影响,结果见图11。由图11可知:随着乙腈加入量增加,萃取效果逐渐变好;当乙腈加入量为30%时,反应180 min后的模拟油脱硫率达到99.4%;继续增加乙腈加入量到40%时,模拟油脱硫率无明显提升。因此,考虑经济效益及环保等因素,最终选择乙腈的加入量为30%。

图11 乙腈加入量对模拟油脱硫率的影响

2.8 对不同硫化物的脱除效果

考虑到燃料油所含硫化物的多样性,有必要考察Ni-MoO3/SG催化剂对其他含硫化合物的脱除效果。在上文确定的最佳反应条件下,即在Ni-MoO3的最佳负载量为5.0%、催化剂加入量为0.006 0 g/mL、反应温度为70 ℃、O/S为8.0、乙腈加入量为30%的条件下,分别对以正辛烷为基质、质量分数均为500 μg/g的DBT,4,6-DMDBT,BT模拟油进行了氧化脱硫试验,结果对比见图12。

图12 5.0%-Ni-MoO3/SG对不同硫化物的脱除效果

由图12可见,反应时间为180 min时,5.0%-Ni-MoO3/SG对DBT,4,6-DMDBT,BT模拟油的脱硫率分别为99.4%,93.6%,99.1%,说明该催化剂对这3种硫化物都有很高的脱除率。据报道[44],电子云密度较大的硫化物相对容易脱除,DBT,4,6-DMDBT,BT相对应的电子云密度分别为5.758,5.760,5.739。然而,空间位阻效应也是影响脱硫效果的一个重要因素。相比于DBT和BT,4,6-DMDBT结构中的甲基会导致其与催化活性位点的接触变得困难,氧化难度增加。因此催化剂对4,6-DMDBT的脱除效果略低于DBT和BT。总的来说,该催化剂对3种硫化物都具有较高的催化脱硫活性。

2.9 对真实油品的脱硫效果

为了考察Ni-MoO3/SG催化剂对真实油品的脱硫效果,在上述最佳反应条件下,对经稀释后硫质量分数为300 μg/g的真实柴油进行了氧化脱硫研究,结果见图13。由图13可见,由于真实柴油成分复杂,反应时间为180 min时,5.0%-Ni-MoO3/SG对此真实柴油的脱硫率为62.0%,明显低于对上述模型硫化物的脱除率。但该催化剂仍然可以萃取-氧化脱除柴油中大部分硫化物,说明Ni-MoO3/SG催化剂具有实际应用的潜力。

图13 5.0%-Ni-MoO3/SG对真实柴油的脱硫效果

2.10 催化剂的循环使用性能

为了考察在最佳反应条件下5.0%-Ni-MoO3/SG催化剂的重复使用性能,在第一次反应结束后,将乙腈相中的固相催化剂过滤出来,用四氯化碳萃取氧化产物后用无水乙醇与去离子水进行洗涤,再放入110 ℃干燥箱干燥。将回收的催化剂、新鲜的DBT模拟油、H2O2和乙腈等加入反应器中,在最佳条件下进行循环使用试验,结果如图14所示。由图14可知,催化剂重复使用5次后,反应时间为180 min时模拟油脱硫率下降到93.7%。分析其原因,脱硫效果变差一方面是由于催化剂在再生过程中的活性组分有所损失[45],另一方面是由于硫化物氧化后的砜类物质(DBTO2等)堵塞了硅胶的孔道,阻止DBT进行氧化脱除反应[46]。

图14 5.0%-Ni-MoO3/SG催化剂的循环使用性能

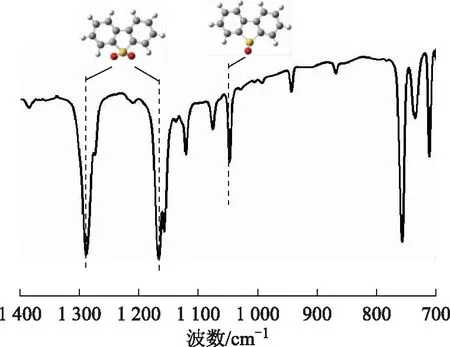

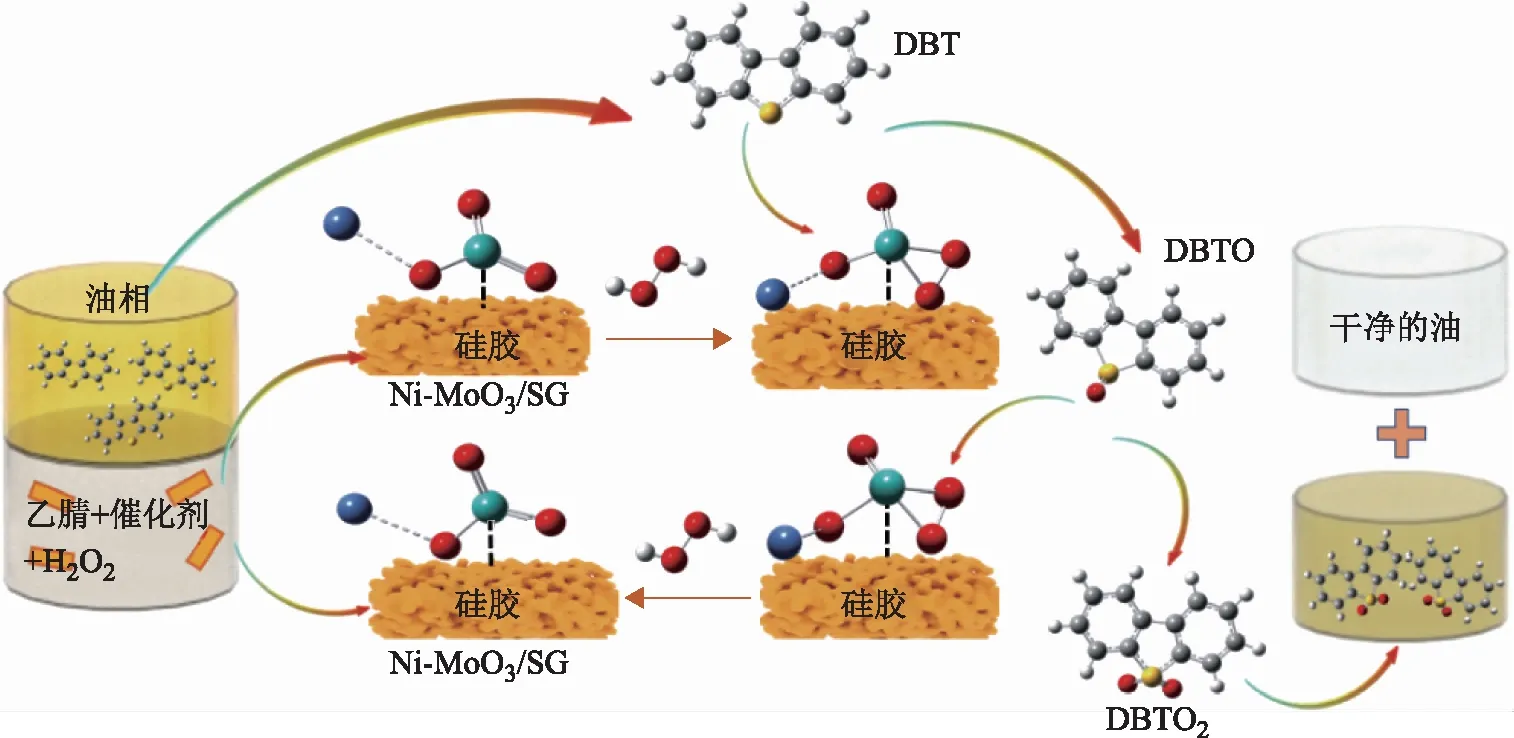

2.11 氧化脱硫机理

萃取-氧化反应结束后,滤出固相催化剂相,并用CCl4反萃取后,用旋转蒸发仪蒸出CCl4液体,得到产物白色晶体。对反应后的产物进行FT-IR分析,结果见图15。在波数为1 287 cm-1和1 168 cm-1处的峰是DBTO2的吸收峰,波数为1 046 cm-1处的峰为二苯并噻吩亚砜(DBTO)的特征吸收峰,因此可以确定在本试验中DBT被氧化成了DBTO2和DBTO。一般而言,催化剂在H2O2的作用下形成过氧化物或者自由基是氧化脱硫反应进行的两种机理。Cao Ying等[26]的研究表明,在以Ni-MoO3为催化剂、H2O2为氧化剂的氧化脱硫体系中,超氧自由基和羟基自由基均不能作为主要活性物种,而是H2O2与催化剂发生相互作用,形成金属过氧化物中间体。在本脱硫体系中,活性较高的Ni-MoO3与H2O2反应生成的过氧中间体可将DBT氧化为DBTO和DBTO2。具体地,DBT被萃取到了乙腈中,然后在Ni-MoO3/SG中Ni-MoO3和过氧化物的作用下完成硫化物的氧化过程。需要指出的是,在脱硫反应体系中同时存在液-液萃取和液-固吸附过程[47],氧化脱硫机理如图16所示。

图15 氧化产物的FT-IR谱

图16 脱硫机理示意

3 结 论

以Ni-MoO3为活性组分,采用溶胶-凝胶法合成n%-Ni-MoO3/SG(n=2.0,5.0,7.0)负载型催化剂。并用XPS、FT-IR、XRD、SEM、N2吸附-脱附对其进行表征,证实了Ni-MoO3/SG多孔复合材料制备成功。以H2O2为氧化剂、乙腈为萃取剂、n%-Ni-MoO3/SG为催化剂和吸附剂对模拟油中的含硫化合物进行脱除研究。试验结果表明,在反应温度为70 ℃、O/S为8.0、催化剂5.0%-Ni-MoO3/SG的加入量为0.006 0 g/mL、萃取剂乙腈的加入量为30%的条件下,DBT,4,6-DMDBT,BT模拟油的脱硫率分别为99.4%,93.6%,99.1%。催化剂回收利用5次后再使用,DBT模拟油的脱硫率为93.7%。氧化剂H2O2会直接和催化剂发生相互作用,形成金属过氧化物中间体。活性较高的金属过氧化物中间体可将硫化物直接氧化。