DCC装置脱丙烷塔塔底重沸器结焦原因及对策

2022-02-15赵长斌

赵 长 斌

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

某石化公司(简称N公司)2.2 Mt/a催化裂解(DCC)装置,采用中国石化石油化工科学研究院开发的DCC-plus技术,以常压渣油和加氢裂化尾油为原料,以乙烯、丙烯等低碳烯烃为目的产品,副产C5烯烃、轻芳烃等产品[1]。与之配套的1.0 Mt/a的气体分离(气分)装置,其原料液化气经胺液脱硫、二级纤维膜脱硫醇、水洗后作为脱丙烷塔进料,塔底重沸器热源为1.0 MPa蒸汽。脱丙烷塔塔底混合C4,一路作为MTBE装置的进料,另一路去DCC装置第二提升管回炼增产低碳烯烃。自2016年6月至2020年4月近2个生产周期,DCC主装置运行平稳,高附加值产品乙烯、丙烯的产率屡创新高,双烯(乙烯+丙烯)产率达到了26.2%(对新鲜进料)的历史最好水平,但脱丙烷塔塔底重沸器结焦、结垢问题一直影响着装置的安全长周期运行和经济效益。

1 问题的提出

1.0 Mt/a气分装置自2016年6月随着DCC装置开工后,在2018年第一周期末期发现脱丙烷塔塔底重沸器管程蒸汽凝结水温度缓慢升高,最高达到144 ℃,严重影响了换热效果和凝结水系统的运行。经分析,可能的原因是塔底重沸器壳程结焦或结垢,造成换热效果逐渐变差。2018年12月大检修期间打开设备检查发现,重沸器壳程结焦十分严重(图1),塔底至壳程的液相管线也部分结焦。在2021年大检修时甚至发现脱丙烷塔塔釜也产生较多的聚合物残渣(图2);管线吹扫时发现,混合C4去DCC装置第二提升管回炼管线在阀组及汽化器附近也部分结焦。2018年大检修开工后至2021年4月近3年时间,先后因为塔底重沸器结焦严重进行两次局部停工消缺,历时4天,对重沸器更换芯子或进行清洗除焦,不仅影响了主装置处理量,也影响了后续丙烯及MTBE产量,更影响了联合装置的长周期安全运行和经济效益。

图1 脱丙烷塔重沸器结焦管束(2018年)

图2 脱丙烷塔塔釜结焦情况(2021年)

2 结焦(垢)成分的分析

采用红外光谱分析结垢样品中的CH2Cl2可溶性部分,发现其成分主要为轻微氧化的短链脂肪烃聚合物、芳烃(包括部分芳香族化合物)和磺化化合物,其中碳质量分数为69%,氢质量分数为7%,氮质量分数为2%,硫质量分数为14%。

经分析,重沸器垢样不可溶部分主要为硫化物和聚合物。其中,硫化铁质量分数为34.25%,硫化钠质量分数为13.06%,硫化钙质量分数为2.00%;剩余物质推测为聚合物,质量分数为50.69%。

由此可以确定重沸器的结垢物主要为硫化物,其余结焦物为烯烃的聚合物。

3 重沸器结焦原因分析

根据重沸器结焦(垢)成分的分析,结合气分进料中丁二烯含量偏高,初步认定结焦是由丁二烯聚合引起的。

3.1 气分原料中丁二烯的来源

气分原料液化气中的丁二烯来自上游DCC主装置,与常规催化裂化(FCC)工艺相比,DCC-plus工艺要求较高的反应温度、较低的反应压力、较多的反应注汽量和较低的反应空速,反应深度大,转化率高,反应热约为FCC工艺的2~3倍,反应产气量约为FCC工艺的3~4倍。

石油馏分的催化裂解是复杂的平行顺序反应,遵循碳正离子和自由基反应机理,通过裂解生成的产物还会参与二次反应,如异构化、氢转移、脱氢生成二烯烃、环化脱氢生成芳烃、芳烃缩合等。其中氢转移反应主要是烯烃参与的重要反应。因此,在温度为565~620 ℃、质量空速为4~6 h-1的反应条件下,在烯烃参与的异构化、氢转移等二次反应的作用下,由于存在高温热裂解反应,气体产物中难以避免生成少量丁二烯。

3.2 丁二烯结焦的原因及条件

(1)氧含量、温度是丁二烯聚合物形成的重要条件。有关研究表明,丁二烯自聚速率与温度成指数关系,特别是在温度27.6 ℃时出现拐点,丁二烯自聚将随温度的升高而高速增长[2]。

(2)丁二烯化学性质活泼,非常容易受热分解,产生高活性的烷基自由基。当有氧存在时,其在系统中与不饱和烃反应,并不断传递,随着反应链的延伸,最终生成了链状高分子聚合物,即丁二烯热聚物[3]。

(3)当系统中存在游离水、铁锈、过氧化物或氧时,高温、丁二烯含量高的部位均易发生丁二烯热聚合,如脱丙烷塔塔底重沸器壳程、入口液相管线、塔釜等部位,会产生丁二烯过氧化自聚物和端基聚合物。

3.3 脱丙烷塔进料组成的影响

调查了国内几家公司脱丙烷塔的原料液化气组成,发现来自DCC装置的液化气中不仅丙烯体积分数达50%以上,而且1,3-丁二烯的体积分数也远远高于FCC装置所产的液化气,接近于10倍的关系。而来自FCC装置的液化气中1,3-丁二烯的含量几乎可以忽略不计。这就是常规FCC气分脱丙烷塔塔底重沸器几乎不结焦的原因。

N公司2020—2021年中液化气中丁二烯体积分数一直维持在0.20%~0.26%之间。液化气经过脱丙烷塔分离后,丁二烯浓缩到塔底重组分中,塔底混合C4中丁二烯的体积分数成倍增加,由进料液化气中的0.20%~0.26%增加到0.40%~0.60%。因此,脱丙烷塔进料和塔底重组分中丁二烯含量偏高是导致结焦的原因之一。

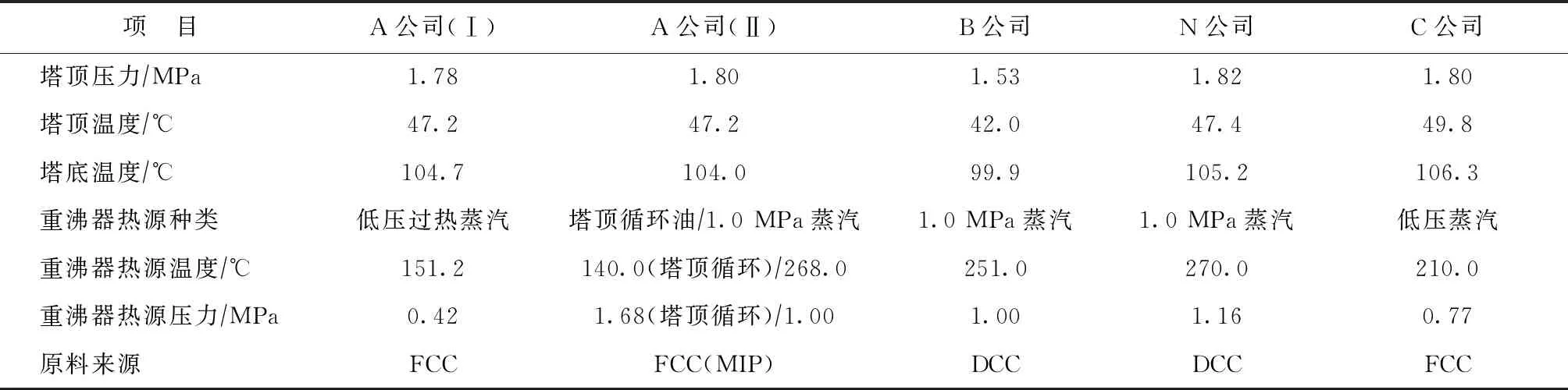

3.4 脱丙烷塔操作参数的影响

对国内5套不同催化裂化(裂解)装置脱丙烷塔的操作参数进行比较,结果见表1。由表1可见,5套装置的脱丙烷塔塔顶温度、塔顶压力、塔底温度相差不大,但N公司的重沸器热源温度最高,B公司次之,两者分别达到了270 ℃和251 ℃,远远高于其他3家公司。而B公司的重沸器在运行中也发生了结焦现象,但没有N公司的重沸器结焦严重。二者共同点为:重沸器热源温度较高且进料都来自DCC装置。因此认为重沸器热源温度较高是导致结焦的原因之一。

表1 不同脱丙烷塔的操作条件

N公司脱丙烷塔进料中的丁二烯含量偏高,容易发生聚合结焦,加之塔底及重沸器温度偏高和微量氧的存在,势必造成丁二烯的聚合,使重沸器壳程结焦。

3.5 系统混入的氧、铁锈等杂质的影响3.5.1 氧气的来源

(1)开工过程中带入的氧。开工过程及中间设备维修投用时,氮气置换不彻底,造成系统内氧积聚。

(2)循环碱液带入的氧。通常情况下,循环碱液在0.5~0.6 MPa时携带40~50 mg/L的氧。2017年4月至2021年4月期间,由于N公司的胺液系统涵盖DCC干气、液化气、气柜气、减压塔塔顶气的胺液脱硫,系统庞大,成分复杂、易发泡,引起DCC装置液化气胺液脱硫塔发泡、带液严重,导致后路的液化气二级纤维膜脱硫醇装置长期运行不正常,胺液会窜入碱液循环中引起碱液发泡,在碱液再生氧化塔中,由于循环碱液的发泡,造成碱液携带的氧大大增加。脱硫醇后的液化气经过水洗,携带的氧随着部分碱液、胺液浮沫被夹带入脱丙烷塔进料缓冲罐,经聚结脱水后,随进料进入脱丙烷塔。最后在塔釜和重沸器中聚集,为结焦创造了条件。

(3)脱硫醇液化气水洗水带入的氧。脱硫醇后的液化气水洗水为除盐水,通常携带6 mg/L的氧。这些氧会在水洗罐解吸出来,随进料和浮沫夹带的碱性杂质逐渐富集在塔底及重沸器壳程内。

3.5.2 水及其他碱性杂质的影响

由于胺液发泡引起浮沫的不断产生,加剧了氧,碱液、胺液等碱性物质及游离水的携带,最后逐渐沉积在塔底及重沸器壳程内。

在塔底温度为105 ℃、重沸器管程入口温度为270 ℃的高温环境下,丁二烯聚合由塔底或再沸器热源提供的热量引发;氧、水及系统内铁锈的参与,加速了丁二烯热自聚反应,生成丁二烯二聚物和端基聚合物;同时,浮沫夹带的碱性盐类在高温条件下结晶浓缩结垢,不断地生成硫化物,聚合物链的增长使得分子变得非常大,从而不溶于液体,并从烃类物料中沉积下来形成垢物,附着在塔底、重沸器芯子表面及缝隙间,长时间积累,使重沸器换热效果逐渐变差。

4 防止脱丙烷塔塔底重沸器结垢的措施

4.1 优化分离流程

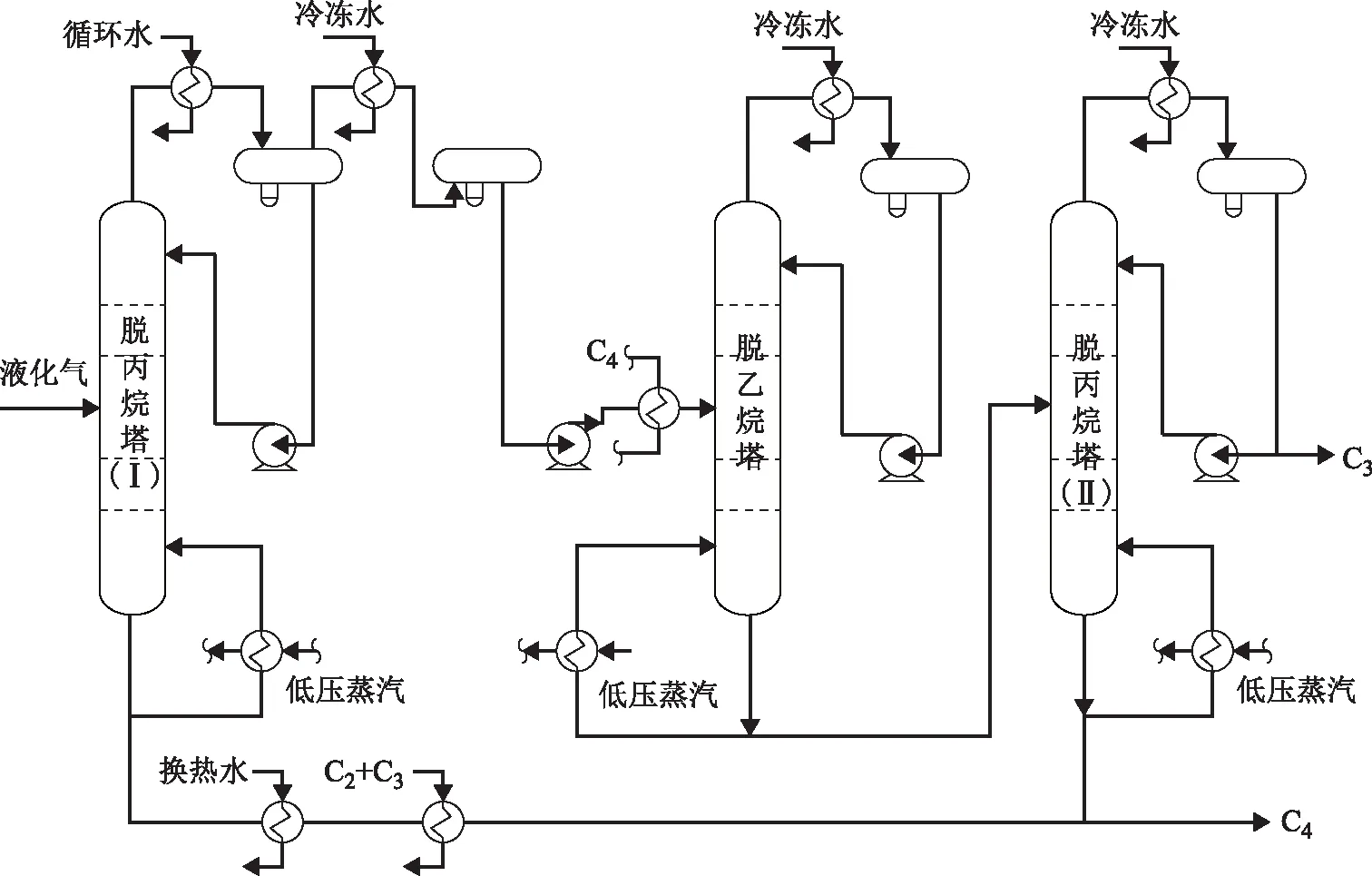

4.1.1采用双脱丙烷塔流程

采用图3所示的双脱丙烷塔流程,脱丙烷塔Ⅰ、脱丙烷塔Ⅱ塔顶压力分别控制在1.72 MPa和 1.14 MPa。脱丙烷塔Ⅰ塔底重沸器温度为104 ℃,脱乙烷塔和脱丙烷塔Ⅱ两个塔的塔底重沸器温度不超过90 ℃,可以避免丁二烯的结焦。

图3 双脱丙烷塔流程示意

4.1.2采用前脱丙烷前加氢流程

对于裂解气中二烯烃及炔烃含量较高的装置,宜采用前脱丙烷前加氢流程。例如:催化热裂解(CPP)装置裂解气精制与分离系统采用前脱丙烷前加氢流程,在进入除杂质系统之前先将C4及更重的组分脱除,避免大量二烯烃进入脱氢反应器,从而降低有氧条件下二烯烃的聚合几率[4]。

脱丙烷塔塔底再沸器用分馏系统塔顶循环油(TCO)作加热介质,并尽量取热,不足的热负荷由另外一台低低压蒸汽再沸器补充。

4.2 改造重沸器热源

降低温度,可以降低活性自由基的生成速率,降低聚合反应速率。因此,通过改造重沸器热源来降低重沸器热源温度,是切实可行的手段,生产上可以通过改造增加换热面积,将加热介质由1.0 MPa蒸汽改为低压或低低压蒸汽,也可以用TCO,会大幅降低重沸器入口温度,从而降低丁二烯热自聚的结焦倾向。

4.3 减少混入氧气等杂质

(1)尽量清除装置中的游离氧,减少丁二烯活性自由基的生成量。①设备开车前除氧。在装置首次开车和设备改造投入使用前,应使用高纯氮气置换清除设备、管线中所夹带的氧。②加强胺液系统和碱液再生系统的平稳操作,减少由于发泡引起的循环碱液夹带氧的增加,必要时考虑在循环碱液系统设除氧罐,吸附脱除循环碱液夹带的氧。③液化气水洗水由除盐水可以改为降温后的除氧水,最大限度降低水洗水携带的氧气。④分析监测系统中的氧,通过在线氧分析仪或定期取样监控系统中的氧,在氧的聚集区内进行少量排放,除去系统中的氧。

(2)杜绝原料液化气夹带胺液、碱液等碱性杂质。可以采取更换新型脱硫剂,加强胺液过滤净化,优化液化气脱硫、脱硫醇系统操作等措施,保证胺液、碱液系统的正常运行,防止胺液系统发泡,最大限度减少液化气对胺液、碱液的夹带。

(3)除锈、钝化处理可以降低丁二烯活性自由基的生成速率。在装置开车或设备投入使用前对设备、储罐进行除锈、钝化处理。

(4)加注阻聚剂。添加阻聚剂可防止丁二烯聚合,减少活性自由基,促进自由基反应链终止,分散已经形成的结焦物。针对不同的装置和不同的易结焦部位,应选用不同功能的阻聚剂。在塔进料线和塔底再沸器入口加注阻聚剂,可以降低物料聚合速率[5]。

5 采取措施后的效果

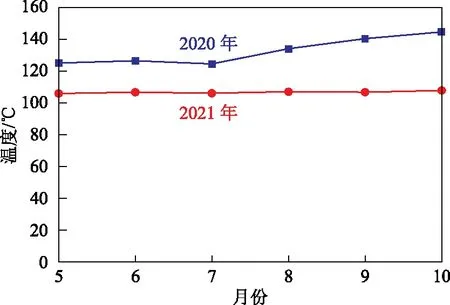

N公司在2021年的大检修中,通过技改增设液化气脱硫塔下液位指示仪表;对气分系统的设备进行钝化除锈处理;开工过程中采取了氮气置换除氧;开工后更换新型脱硫剂,加强胺液过滤净化,控制下液位操作等措施,保证了DCC装置液化气脱硫和脱硫醇系统运行平稳,胺液及碱液系统没有出现发泡现象,最大限度减少了氧及碱性杂质的携带。2020年和2021年重沸器壳程蒸汽凝结水温度的变化趋势见图4。

图4 重沸器壳程蒸汽凝结水温度的变化趋势

从图4可以看出,由于采取了以上措施,重沸器壳程蒸汽凝结水温度一直维持在107 ℃左右,与2020年同期对比,温升很低,重沸器换热效果良好,表明管束结焦速率得到了有效降低。

6 结论及建议

(1)对于新上重油裂解制轻烯烃项目,裂解气中二烯烃含量较高的装置,要充分考虑优化分离流程,可采用前脱丙烷前加氢或双脱丙烷塔流程,有效减少脱丙烷塔塔底重沸器丁二烯的聚合结焦,实现装置的长周期安全运行。

(2)现役装置可通过改造来降低重沸器热源温度,消除局部高温,是切实可行的有效手段;采用低压、低低压蒸汽或分馏塔塔顶循循油作热源会大幅降低重沸器入口温度,大大降低丁二烯热自聚的结焦倾向。

(3)可采取减少由开工或设备投用、循环碱液及液化气水洗水带入微量氧,除锈、钝化等措施,来消除促进丁二烯聚合的影响因素。消除由于胺液发泡带入的碱性杂质引起的重沸器内部结垢,使重沸器满足长周期运行要求。

(4)采用加注阻聚剂等阻聚措施,可以有效延长脱丙烷塔塔底再沸器的切换周期。