生产超低烯烃汽油的催化裂化技术研发与工业应用

2022-02-15许友好郝振岐

王 新,李 明,许友好,郝振岐

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化石家庄炼化分公司)

随着我国国民经济的持续快速发展,尤其是汽车工业的迅速发展,国内汽油消费量与日俱增。2019年汽油表观消费量达125 Mt[1],据预测,2021年汽油表观消费量将达149 Mt[2],2025年汽油表观消费量将达170 Mt[3]。清洁汽油生产是国家的重大需求,而汽油品质是影响汽车排放的重要因素。我国汽油池中催化裂化汽油约占三分之二,因此,改善催化裂化汽油质量是国内车用汽油质量升级的关键。为改善城市环境空气质量,我国出台了车用汽油标准(GB 17930—2016)[4],规定全国于2023年1月1日起实施国Ⅵ(B)标准,要求烯烃体积分数不大于15%,硫质量分数不大于10 μg/g。为改善大气环境质量,减少机动车排放污染,北京市出台了车用汽油环保技术要求(DB 11/238—2021)[5],规定北京于2021年12月1日实施此标准,要求汽油烯烃体积分数不大于12%,硫质量分数不大于10 μg/g。按照当前发展趋势,未来车用汽油标准可能要求烯烃含量继续降低。因此,降低催化裂化汽油的烯烃和硫含量是汽油质量升级的关键。实践表明,降低汽油烯烃含量由催化裂化技术自身进步来解决是适合我国国情的最经济有效的途径。

为满足汽油烯烃含量质量指标要求,我国研究者开发了新型催化裂化工艺与催化剂以及汽油后处理等多种技术方案,尤其是变径流化床反应器及其专用催化剂的广泛应用较好地满足了各阶段汽油质量标准升级的需要,但随着汽油烯烃体积分数要求不大于15%甚至10%,现有技术尚缺乏很好的技术解决方案,为此中国石化石油化工科学研究院提出了生产超低烯烃汽油(烯烃体积分数小于10%)的催化裂化技术(ULO)的构思。然而,在大幅降低催化裂化汽油烯烃含量时,现有技术的焦炭产率迅速增加,产物分布恶化,这是本领域所面临的重大技术难题。围绕如何化解烯烃含量大幅降低与焦炭产率迅速增加之间的矛盾,本课题开展了一系列工艺技术研发工作,并在中国石化石家庄炼化分公司进行工业实践。

1 超低烯烃汽油生成的化学理论基础

1.1 选择性氢转移反应定向调控汽油烯烃的理念

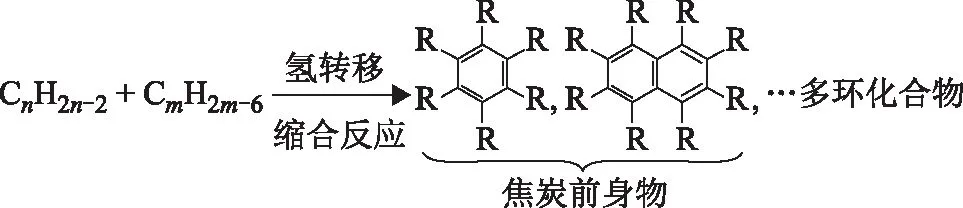

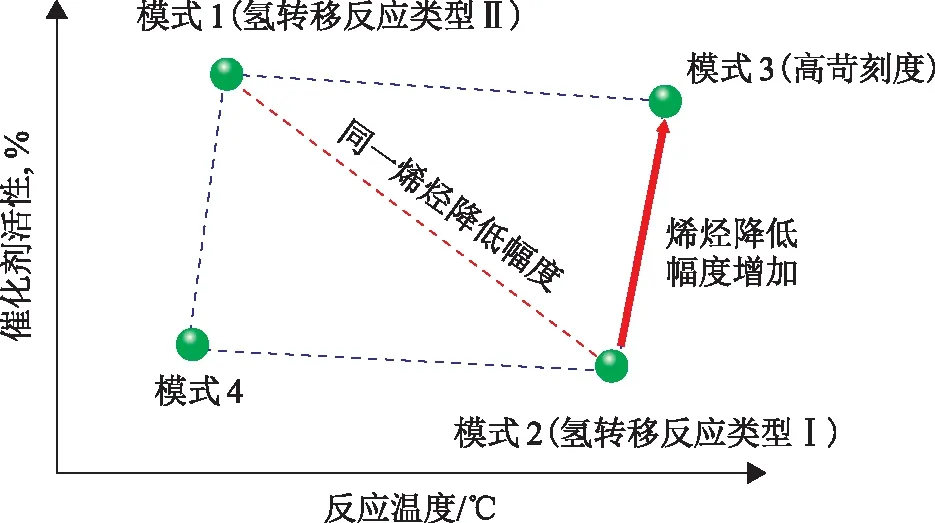

对于以负氢离子转移为基础的双分子反应,随着反应深度的递增,会构成更加复杂的反应体系,反应深度的优化和反应方向的控制是实现定向调控汽油组成的根本。反应过程中所包括的化学键演变涉及双键饱和、芳构化、异构化、歧化等,进一步的深度氢转移将形成焦炭前躯体。反应深度以转化率为指标,而反应方向的控制是通过调控氢转移反应类型来定向调控汽油组成。氢转移反应分为以下两种类型[6]:

类型 Ⅰ:

(1)

类型 Ⅱ:

(2)

(3)

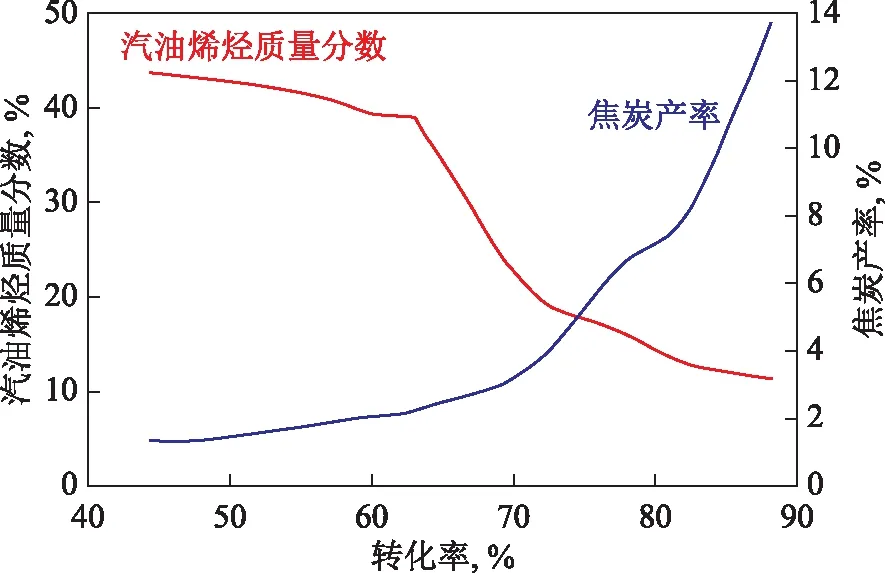

当强化Ⅰ类氢转移反应时,汽油中烯烃转化为异构烷烃和芳烃,有利于汽油辛烷值的提高;当强化Ⅱ类氢转移反应时,汽油中烯烃转化为不同碳数的异构烷烃,以及生成较多的焦炭前身物[7]。为了考察催化裂化反应深度与反应方向的具体关系,进行了实验室研究工作,得到汽油烃类组成(反应方向)与转化率(反应深度)的关系,如图1所示。

图1 汽油烃类组成与转化率的关系

由图1可知,随着转化率增加,汽油烯烃含量呈降低趋势,尤其当转化率超过80%时,汽油烯烃质量分数可降低至15%左右。因此,提高转化率是降低汽油烯烃含量的有效途径。在调控双分子氢转移反应的基础上,提出选择性氢转移反应定向调控汽油烯烃含量的理念,即尽可能进行Ⅰ类氢转移反应,促进烯烃转化并降低焦炭生成,由此为相应的工艺和催化剂开发奠定了坚实的基础。

1.2 大幅调变汽油组成的反应模式

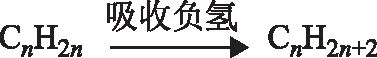

借助于变径流化床催化反应工程技术和专用催化剂平台,对影响转化率和氢转移反应类型的众多因素进行大数据分析,发现反应温度和催化剂活性的影响最为显著,由此构建与反应温度和催化剂活性相关的反应模式图,如图2所示。

图2 由催化剂活性和反应温度构建的反应模式

基于图2所构建的反应模式,可调控转化率高低,同时调控氢转移反应类型,进而定向调控汽油组成。由模式2(选择性氢转移反应模式),进一步优化(提高)反应温度和催化剂活性,构建模式3(高苛刻度反应模式),可使转化率提高和汽油烯烃含量降低。试验结果表明,模式3的汽油烯烃质量分数可降低至15%以下,异构烷烃含量大幅增加。然而,在汽油烯烃含量大幅降低的同时,焦炭产率大幅度增加(如图3所示),造成模式3难以平稳操作,装置的正常运转遇到挑战。焦炭产率大幅增加的原因主要是稠环芳烃和烯烃继续发生Ⅱ类氢转移反应、缩合反应生成焦炭。如何化解烯烃含量大幅降低与焦炭产率迅速增加之间的矛盾,成为技术开发过程中亟待解决的科学问题。

图3 汽油烯烃含量和焦炭产率随转化率的变化

2 ULO工艺试验研究

2.1 模型化合物试验

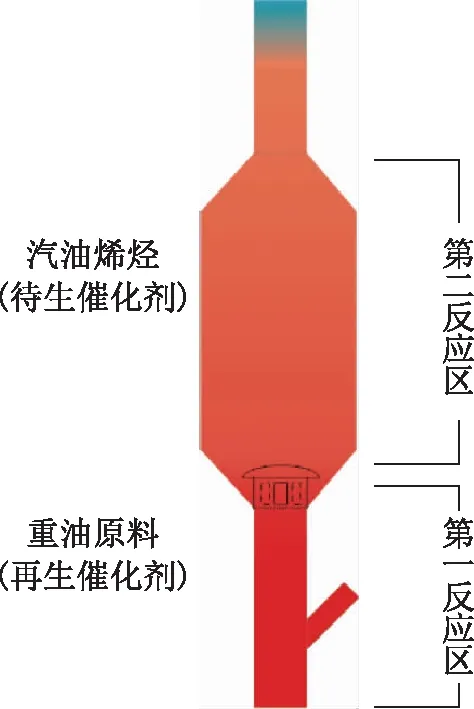

工业装置所用变径流化床反应器[8-9]及主要反应区见图4。汽油烯烃分子主要由重油原料的烷烃基团裂化产生(第一反应区),汽油烯烃分子的转化在积炭的待生催化剂上发生(第二反应区)。烯烃转化主要为异构化和氢转移反应,而氢转移反应是降低烯烃含量的主要反应。C5烯烃在汽油烯烃组分中的含量最高,因此,选取最具代表性的2-甲基-2-丁烯作为探针分子,研究深度降低汽油烯烃含量并维持焦炭选择性的科学技术方案。

图4 变径流化床反应器及主要反应区示意

试验原料为:2-甲基-2-丁烯,2-甲基-2-丁烯和甲基环戊烷质量比为1∶1的混合物,2-甲基-2-丁烯和十氢萘质量比为1∶1的混合物,均为试剂纯(质量分数大于99%)。试验所用催化剂为在试验装置预积炭制备的待生催化剂,属于A类流态化颗粒,其性质数据与工业催化裂化装置的待生催化剂基本一致,如表1所示。试验装置为多通道微反装置。

表1 待生催化剂的性质

在反应温度510 ℃、剂油质量比5、质量空速12 h-1的条件下,考察2-甲基-2-丁烯在待生催化剂上的反应结果。从产物分布来看,2-甲基-2-丁烯在待生催化剂上反应,裂化倾向很低,产物中90%为汽油馏分。从产物的烃类组成数据来看,约70%为2-甲基-2-丁烯和戊烯异构体。总体而言,2-甲基-2-丁烯在待生催化剂上发生氢转移反应的选择性低于20%,即烯烃与烯烃之间发生Ⅰ类氢转移反应的选择性较低。

此外,根据反应化学,烯烃还可以与环烷烃发生Ⅰ类氢转移反应。因此,考察了2-甲基-2-丁烯与甲基环戊烷在上述待生催化剂和试验条件下的反应性能,结果表明,在此条件下,甲基环戊烷几乎不发生反应,完全保留在液体产物中,主要反应仍为2-甲基-2-丁烯之间的双分子氢转移反应,且反应选择性低于20%。

氢转移反应主要包含负氢离子转移反应(基元反应)和失质子反应[6-7]。若要促进Ⅰ类氢转移反应的发生,首先需要强化负氢离子转移反应这一基元反应。因此,为了进一步降低汽油烯烃含量,尝试寻找一种合适的负氢离子释放剂,以强化负氢离子转移反应。研究发现,常规FCC工艺的柴油馏分中十氢萘含量较高,而MIP工艺的柴油馏分仅含有极少量十氢萘,却含有大量的四氢萘类和萘类。那么,十氢萘是否在MIP工艺新型反应器的第二反应区与汽油烯烃发生了氢转移反应,促使烯烃转化为异构烷烃,而十氢萘自身转化为四氢萘类和萘类呢?为了验证该猜想,将十氢萘作为一种潜在的负氢离子释放剂,在上述反应条件下,考察了2-甲基-2-丁烯和十氢萘混合物在待生催化剂上的反应性能。从产物分布来看,产物中90%为汽油馏分,2-甲基-2-丁烯和十氢萘发生裂化反应生成小分子的选择性、发生Ⅱ类氢转移反应生成稠环芳烃和焦炭的选择性均很低,其焦炭产率仅约为2-甲基-2-丁烯在待生催化剂上单独反应的焦炭产率的1/2,即十氢萘的加入抑制了焦炭的生成。从产物的烃类组成(w)数据来看,约40%为C5烃,其中C5烯烃占30%、C5烷烃占70%,这与2-甲基-2-丁烯在待生催化剂上单独反应时恰恰相反;约40%为C10烃,其中十氢萘占60%、四氢萘(或甲基茚满)和萘等C10芳烃占40%。

图5为2-甲基-2-丁烯在添加十氢萘前后所发生主要反应的变化。由图5可知,试验结果验证了上述猜想,十氢萘与2-甲基-2-丁烯发生选择性氢转移反应,使2-甲基-2-丁烯生成异戊烷,而自身转化为四氢萘和萘,起到负氢离子释放剂的作用。

图5 2-甲基-2-丁烯在添加十氢萘前后发生的主要反应变化

2.2 富含烯烃汽油的降烯烃试验

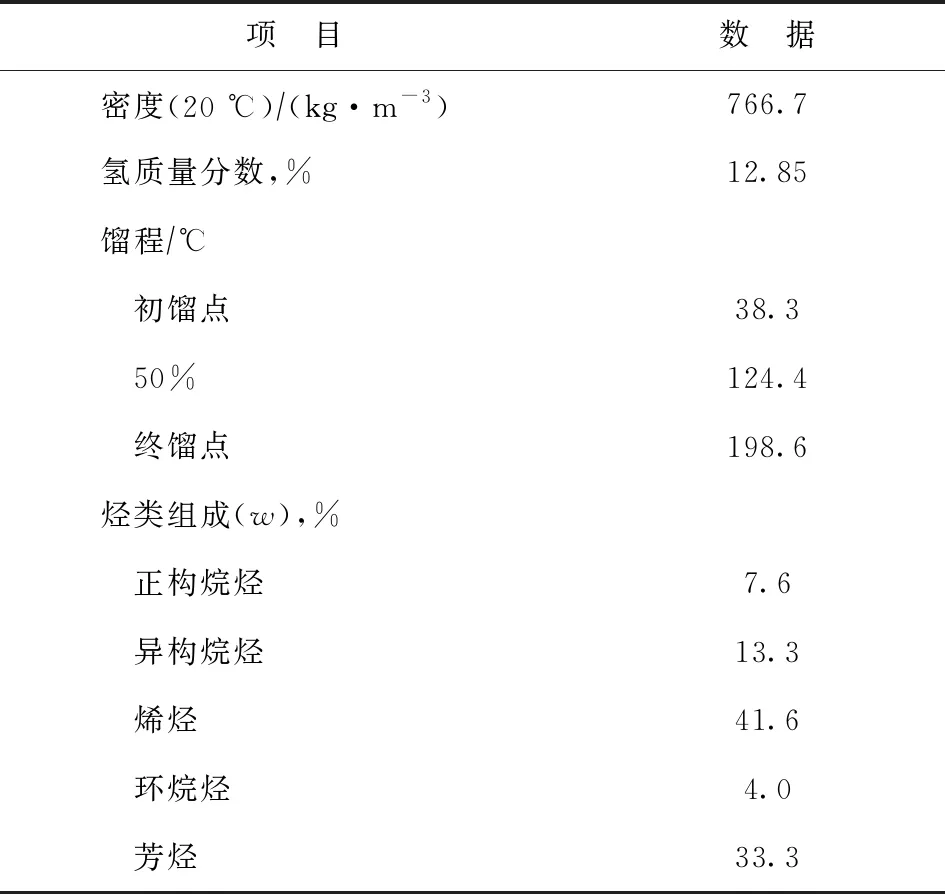

试验原料为:催化裂化中试装置生产的富含烯烃汽油(其性质见表2),富含烯烃汽油和四氢萘质量比分别为9∶1和8∶2的混合物,富含烯烃汽油和十氢萘质量比分别为9∶1和8∶2的混合物。试验所用催化剂为中国石化石家庄炼化分公司重油催化裂化装置CGP催化剂,其微反活性为65%,平均粒径为67.7 μm,催化剂性质见表3。主要反应条件为:反应温度510 ℃,剂油质量比12,原料质量空速5 h-1。

表2 富含烯烃汽油原料的主要性质

表3 试验所用催化剂的主要性质

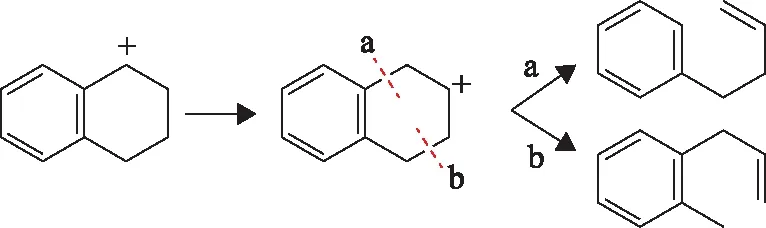

2.2.1负氢离子释放剂的催化转化路径

富含烯烃汽油和四氢萘或十氢萘的混合物的催化裂化反应试验结果表明,随着原料中四氢萘或十氢萘分子浓度的增加,干气和焦炭产率均呈大幅降低趋势,汽油产物的烯烃质量分数逐渐降低,最低达到3.3%,烷烃和芳烃含量增加。这说明烯烃和四氢萘或十氢萘分子发生的反应主要是生成烷烃和芳烃的Ⅰ类氢转移反应,而不是生成焦炭的Ⅱ类氢转移反应。由此发现四氢萘类和十氢萘类在与烯烃发生反应过程中的作用和催化转化路径:上述两类分子只有少部分发生β断裂反应(如图6所示,尤其是四氢萘的裂化反应与前人研究结论[10-11]一致),大部分通过负氢离子转移反应和失质子反应生成芳烃(如图7所示),在此过程中代替原有体系中的多环芳烃释放负氢离子,进而抑制多环芳烃缩合生成焦炭,未造成焦炭产率迅速增加,同时能够显著促进汽油烯烃分子由氢转移反应生成烷烃。

图6 负氢离子释放剂发生的β断裂反应示意

图7 负氢离子释放剂促进烯烃饱和反应示意

2.2.2负氢离子释放剂对小分子烯烃的靶向饱和作用

进一步研究了富含烯烃汽油与四氢萘或十氢萘的选择性氢转移反应性能。原料汽油中添加四氢萘或十氢萘对反应后产品汽油烯烃和异构烷烃组成的影响见图8。由图8可以看出:富含烯烃汽油单独转化时,C7~C10烯烃基本转化完全,C5和C6烯烃剩余较多,即小分子的C5和C6烯烃在该体系下较难饱和;添加一定量四氢萘或十氢萘后,产物中C5和C6烯烃含量大幅减少,C5和C6异构烷烃含量增加。上述试验结果揭示了负氢离子释放剂对小分子烯烃的靶向饱和作用。

图8 原料汽油中添加四氢萘或十氢萘对反应后产品汽油烯烃和异构烷烃组成的影响

图9为原料汽油中添加四氢萘对反应后产品汽油中C10芳烃含量的影响。由图9可以看出,四氢萘释放负氢离子后主要生成了萘类。

图9 原料汽油中添加四氢萘对反应后产品汽油中C10芳烃含量的影响

2.2.3负氢离子释放剂引入反应体系的合理方式及混合比例

负氢离子释放剂最为典型的化合物是四氢萘类、十氢萘类。催化裂化轻循环油(LCO)含有较多的萘类化合物,萘类化合物可经过加氢处理转化为四氢萘类和十氢萘类,即这些化合物可来自加氢处理的LCO。负氢离子释放剂类似于工作液,在催化裂化和加氢处理单元之间循环,不断放氢与加氢,恢复其原始功能。引入原有重油反应体系的合理方式是直接将加氢轻循环油(HLCO)与新鲜重油原料混合,再引入提升管反应器,显著改善重质原料的物理性能和化学反应性能。

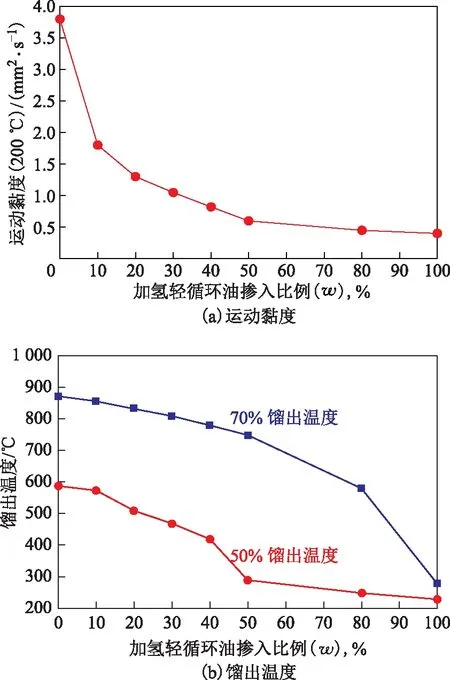

系统研究了HLCO与新鲜重油原料混合比例对混合油性质的影响[12],混合油运动黏度和馏出温度随HLCO掺入比例的变化如图10所示。由图10可以看出,HLCO与新鲜重油质量比超过10%时,可明显降低混合油黏度和馏出温度,因而将改善其雾化效果,降低重油原料催化裂化过程的干气和焦炭产率。

图10 HLCO掺入比例对混合油运动黏度和馏出温度的影响

3 ULO工艺工业应用

在变径流化床反应器平台上,通过调控反应模式、引入负氢离子释放剂和开发相应的专用催化剂等技术创新,开发出ULO技术,并于2017年初在中国石化石家庄炼化分公司2.2 Mt/a催化裂化装置和0.9 Mt/a催化裂化装置上进行工业试验,经过协同攻关,实现了汽油烯烃体积分数低于10%的攻关目标,并成功运行至今。在整个运转期间,装置产品质量较好,生产正常,操作平稳。

表4列出了ULO和MIP工艺的产物分布和汽油性质比较。从表4可以看出,ULO工艺可由重质原料油一步法生产烯烃体积分数低于10%的稳定汽油,其产品汽油辛烷值和焦炭选择性与MIP工艺相当,并实现了LCO的高价值转化。

表4 ULO和MIP工艺的产物分布和汽油性质比较

ULO工艺采用HLCO与新鲜重油原料混合反应模式。图11为反应前HLCO和反应后LCO的烃类组成。由图11可以看出,HLCO中的四氢萘主要生成了LCO中的萘类。

图11 HLCO和LCO的烃类组成比较

与当今先进的重油催化裂化或催化裂解技术(MIP或DCC)相比,采用ULO技术生产的汽油组成大不相同,即采用ULO技术可大幅调变催化裂化汽油组成。DCC汽油的烯烃和芳烃含量高,链烷烃含量很低,这是过度强化裂化反应、抑制氢转移反应的结果;MIP汽油的异构烷烃含量较高,烯烃和芳烃含量适中,这是兼顾裂化反应和氢转移反应的结果;ULO汽油的异构烷烃含量更高,烯烃体积分数低于10%,而芳烃含量增加不多,这是强化选择性氢转移反应的结果。ULO汽油的异构烷烃主要为异戊烷和异已烷,分布于汽油前端,如图12所示,从而有利于汽油辛烷值提高和50%馏出温度降低。

图12 ULO和MIP汽油的烯烃和异构烷烃分布比较

HLCO的轻馏分富含单环芳烃,若对其催化裂化反应不加控制,如在分层进料模式(HLCO先于重油原料与再生催化剂接触)的高温、超高剂油比的条件下,势必造成汽油中的苯含量超标。而烷基化反应是烷基苯脱烷基反应的逆反应,且较低的反应温度和稍高的剂油比有利于此反应[8],因此,采用HLCO与新鲜重油原料混合进料模式,通过调控变径流化床第二反应区的反应环境,可以实现汽油苯含量不明显增加的目的。经中国石化某分公司反复试验验证,当采用混合进料模式时,汽油中苯体积分数可以控制在0.9%以下,一般为0.6%~0.8%;而采用分层进料模式时,汽油中苯体积分数在1.0%以上,给汽油池苯含量控制带来严峻挑战。

HLCO与新鲜重油原料混合反应模式在中国石油化工股份有限公司(简称中国石化)催化裂化装置上得到了广泛应用,2017年至2019年应用装置数量及加工能力见表5(数据来自中国石化炼油生产装置基础数据汇编),此反应模式在LCO转化中起着重要作用,为降低柴汽比和生产更清洁汽油做出了重要贡献。

表5 中国石化催化裂化装置应用混合反应模式的装置数量及加工能力

1)采用混合反应模式的装置加工量占中国石化催化裂化装置总加工量的比例。

4 结 论

(1)ULO工艺方案是生产超低烯烃、高辛烷值汽油方案,主要包含以下技术内容:基于变径流化床反应器平台,建立催化剂活性、反应温度和转化率关系图,构建出高苛刻度反应模式;发现芳基环烷烃或多环环烷烃是负氢离子释放剂,且这些化合物可来自HLCO,提出引入负氢离子释放剂以抑制转化率提高时的焦炭产率增量;HLCO与新鲜重油原料混合,可改善原料油雾化性质,进一步降低干气和焦炭产率。

(2)ULO技术成功应用于中国石化石家庄炼化分公司2.2 Mt/a催化裂化装置和0.9 Mt/a催化裂化装置,工业标定和运行结果表明,ULO技术可稳定生产烯烃体积分数低于10%的超低烯烃含量汽油,维持较高的汽油辛烷值和较低的焦炭选择性,并实现了LCO的高价值转化,对炼油厂调整产品结构和清洁化高效益生产具有重要意义。