提高环烷基润滑油基础油加氢装置收率的措施

2022-02-15顾善龙张向英陈春保肖亚梁

顾善龙,张向英,陈春保,肖亚梁

(中海油气(泰州)石化有限公司,江苏 泰州 225300)

环烷基原油是一种稀缺资源,其储量仅占原油总储量的2.2%[1]。环烷基原油经加工可得到环烷基润滑油基础油(简称基础油),而环烷基基础油具有倾点低、黏度指数低、相容性好等特点,市场应用前景广阔[2-4]。中海油绥中SZ36-1原油即属于环烷基原油[5-6],因此中海油气(泰州)石化有限公司利用润滑油基础油高压加氢装置,以绥中SZ36-1减一线、减二线、减三线馏分油为原料,采用加氢处理/脱蜡-加氢后精制两段串联式全加氢工艺生产环烷基基础油,产品主要用作变压器油和橡胶增塑剂基础油。然而,在对该装置生产环烷基基础油的收率进行标定时发现,产品收率比设计值低。

针对该问题,本研究以SZ36-1减三线馏分油加氢生产U30变压器油和N4010橡胶增塑剂的过程为例,分析影响环烷基基础油产品收率的因素,并采取相应改善措施,以提高基础油收率,满足市场需求。

1 馏分油加氢工艺流程

馏分油加氢工艺流程如图1所示。由图1可知,馏分油加氢工艺流程主要包括一段反应系统、二段反应系统和常减压分馏系统。其中,一段反应系统的加氢处理反应器(R101)、脱蜡反应器(R102)均具有3个催化剂床层,从上至下分别为第一、第二、第三床层,装有保护剂、加氢处理剂、脱蜡剂等催化剂,床层入口设有冷氢输送管线,用以调节反应温度。减三线原料油先进入一段反应系统,经过R101、R102进行脱金属、脱硫、脱氮、脱芳烃及催化脱蜡反应;之后,进入二段反应系统的后精制反应器(R103)进行进一步的芳烃饱和反应;最后,进入常减压分馏系统,由减压塔(C202)的减二线馏出U30变压器油,由减压塔塔底得到N4010橡胶增塑剂。

图1 工艺流程示意

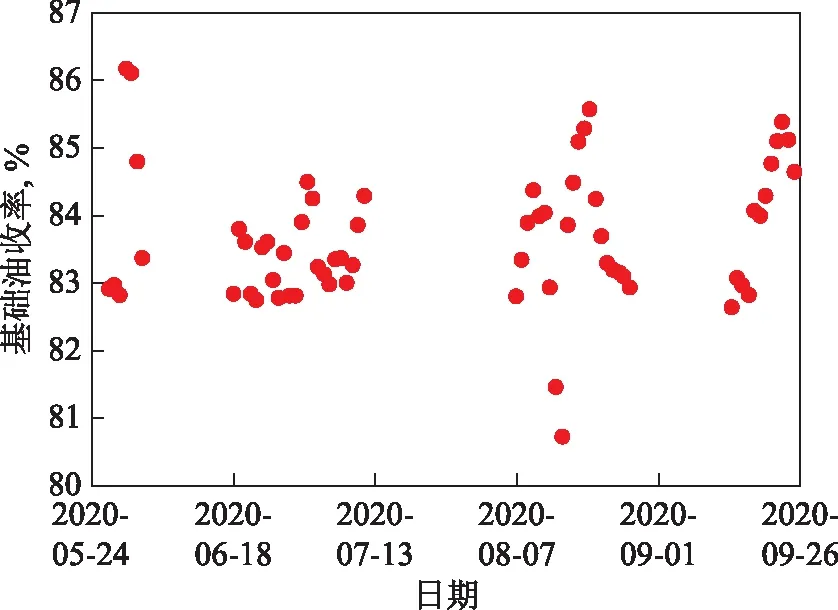

2 标定前基础油收率

标定前,环烷基基础油的收率变化情况如图2所示。由图2可知,在2020年5月27日至2020年9月25日期间,共加工4批次减三线原料油,生产过程平稳且产品全部合格。环烷基基础油的收率最低80.73%、最高86.18%,平均83.67%,比设计值(89%)低5.33百分点。而且,基础油收率超过85%的日期仅占总生产日期的12.3%。

图2 标定前基础油的收率

3 基础油收率标定及分析

以2020年5月27日至2020年9月25日期间装置加工减三线蜡油生产U30变压器油及N4010橡胶增塑剂的工艺参数为基础,于2020年10月20日9:00至2020年10月22日9:00对该装置加工减三线油生产环烷基基础油的收率进行了标定。标定期间原料性质、操作条件稳定,产品合格。

3.1 原料油性质

标定时原料油的性质与工艺设计原料油性质指标如表1所示。为使减三线原料油的实际性质与设计值相接近,上游常减压蒸馏装置对其减压塔减三线油的馏出条件进行了调整,使减三线油的馏程为390.5~470.0 ℃。由表1可知:实际减三线油的30%~90%馏出温度与设计值较为接近;上游减压塔的减三线油略微拔重,重组分增加,相应地100 ℃运动黏度提高至18.3 mm2/s,比设计值高2.7 mm2/s;原料油的硫含量、氮含量、密度与设计值接近,芳烃质量分数比设计值高9.12百分点,而金属含量和倾点均在控制指标范围内。

表1 原料油的性质

3.2 工艺参数

在脱蜡降凝的过程中,原料油发生加氢裂化反应,即长链烷烃裂化为具有较低沸点和倾点的短链烷烃。裂化反应深度越大,则生成的轻组分越多,从而导致基础油收率相应降低,因此反应体系中对基础油收率影响最大的因素为脱蜡反应深度。影响脱蜡反应深度的主要因素有反应空速(加工量)、反应温度、反应压力、氢油比等,因此必须调整减三线原料油的加工工艺参数,以控制脱蜡反应深度。调整后,装置加工减三线油的主要工艺参数如表2所示。

由表2可知,加工参数调整后,装置加工量为27 t/h、反应压力为14.91 MPa、一段氢油体积比为1 100、二段氢油体积比为600、脱蜡反应器第二和第三床层的平均温度分别为363 ℃和359 ℃。将装置加工量增加至设计上限(27 t/h),可以提高反应空速,缩短原料在脱蜡催化剂表面的停留时间,从而降低脱蜡反应深度;将脱蜡反应器第二床层的入口冷氢阀开至最大(100%),可以降低第二床层的入口温度,从而降低原料油的脱蜡反应温度。

除增大加工量和冷氢阀开度外,还可采用反应热前移的方法降低脱蜡反应温度。由图1可知,脱蜡催化剂装配在脱蜡反应器的第二床层和第三床层,而第一床层、第二床层的上下部均为加氢处理剂。由于原料油在加氢处理剂上发生的加氢脱硫、脱氮和脱芳烃反应均为放热反应,而在脱蜡催化剂上发生的脱蜡反应为吸热反应,因此脱蜡反应器第二床层中的实际脱蜡反应温度至少为第二床层入口温度与第二床层的温升之和。通过升高第一床层的加氢反应温度,可以提高第一床层原料油中硫、氮、芳烃的脱除率,从而减少第二床层上部加氢脱硫、脱氮、脱芳烃反应的放热量,降低第二床层上部的温升,进而降低脱蜡反应温度。通过平衡上述措施的效果,可将第二床层的实际脱蜡温度调控为371 ℃,第三床层脱蜡温度控制在359 ℃。

此外,对基础油收率影响较大的因素为减压塔分离效果。减压塔的分离效果可以通过各侧线的抽出温度体现,其中减一线、减二线、减压塔塔底油的抽出温度分别为103,183,272 ℃。

3.3 产品性质

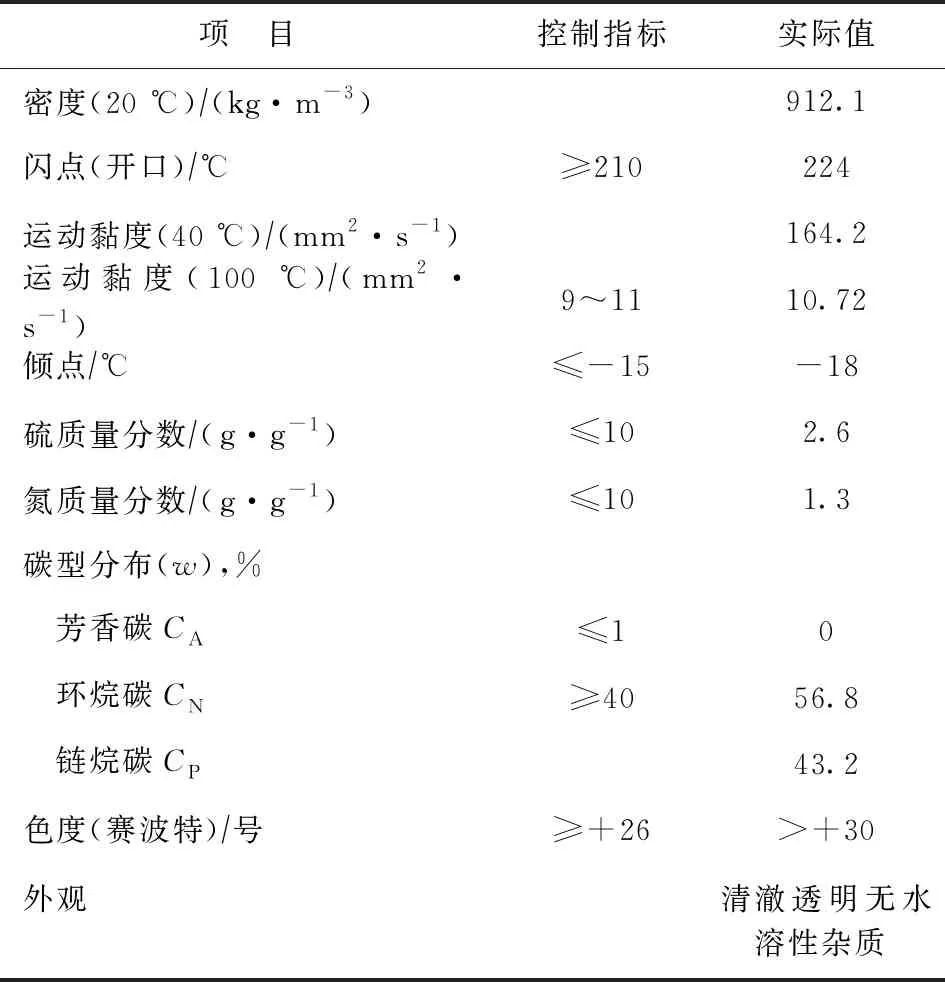

加氢工艺的中间产品为一段反应生成油,而环烷基基础油产品主要包括减二线产品(U30变压器油)、减压塔塔底产品(N4010橡胶增塑剂),其主要性质分别如表3~表5所示。

表3 一段反应生成油的主要性质

表4 减二线产品(U30变压器油)的主要性质

表5 减压塔塔底产品(N4010橡胶增塑剂)的主要性质

一段反应生成油的硫、氮含量是保护贵金属后精制剂的重要指标。在控制一段反应生成油硫、氮含量不超标的前提下,应最大限度地按设计上限控制加工参数,以降低加氢处理反应温度,减少反应放热,从而降低脱蜡反应温度。由表3可知,此次标定过程中一段反应生成油的硫质量分数控制在3 μg/g、氮质量分数控制在3.5 μg/g,其中氮质量分数接近指标上限(5 μg/g)。

减二线产品(U30变压器油)的闪点(闭口)下限为135 ℃。通常,上一侧线拔出的馏分多,则减二线产品的抽出量减少,闪点升高;反之,则减二线产品抽出量增加,闪点降低。因此,需控制减二线产品的闪点(闭口)趋近但不低于135 ℃,尽量提高其收率。由表4可知,此次标定过程中,减二线产品的闪点(闭口)控制在142 ℃。

由表5可知,N4010橡胶增塑剂的倾点上限为-15 ℃。由于减压塔塔底产品的倾点与脱蜡反应深度直接相关,因此应尽量降低脱蜡反应深度,减少轻组分的产生,提高N4010橡胶增塑剂收率。标定过程中,塔底产品的倾点控制在-18 ℃。

3.4 收率

标定期间,对装置入方、出方物料量进行统计,并计算得到基础油的收率。装置物料平衡计算结果如表6所示。其中:基础油收率=(变压器油质量+橡胶增塑剂质量)/原料油质量×100%。

从表6可知,标定期间基础油收率分别为86.58%、86.27%,平均为86.42%。虽然基础油标定收率高于前期生产收率的最高值(86.18%),但仍比设计值(89%)低2.58百分点。

表6 标定期间装置物料平衡计算结果

基础油收率标定结果比设计值低,可能的原因有以下几个方面:

(1)虽然原料油的各项性质接近设计值,但其10%,30%,50%馏出温度分别比设计值低17,5,7 ℃,说明原料油轻组分含量较高,进而促进原料油裂化产生更多轻组分,造成产品中轻组分收率提高,而基础油的收率相应减少。

(2)脱蜡反应器优化工艺条件为:在保证两个床层平均温度为365 ℃的前提下,降低第二床层反应温度,提高第三床层反应温度,则可保证脱蜡降凝的效果。脱蜡反应温度每升高10 ℃,基础油的收率则会降低2~3百分点。虽然已采用各种方法降低催化脱蜡反应温度,但脱蜡反应器第二床层的反应温度仍高达371 ℃,比第三床层(359 ℃)高12 ℃,比两个床层的平均温度(365 ℃)高6 ℃,导致基础油收率相应降低1.2~1.8百分点。

(3)减二线产品(U30变压器油)的闪点(闭口)为142 ℃,比指标下限高7 ℃,仍有可调控的空间。如果将减二线产品的闪点(闭口)控制在138~140 ℃,由变压器油馏程可知,基础油的收率将增加0.8百分点左右。

(4)减压塔塔底产品(N4010橡胶增塑剂)倾点为-18 ℃,比指标上限低3 ℃。若产品倾点控制在-15 ℃,则基础油总收率会增加0.9~1.2百分点。

实际生产过程中,上述因素相互制约,需平衡调控,但难以在每次调整过程中同时实现,因此尽可能从总体效果出发进行综合调控。

3.5 综合改进措施

为了进一步提高基础油收率,主要采取以下综合改进措施:①在保持最大加工量和最低脱蜡反应温度的前提下,提高SZ36-1减三线原料油中重组分(基础油馏分)的含量;②在保证指标合格的情况下,调控一段反应生成油的硫、氮含量,U30变压器油的闪点,N4010橡胶增塑剂的倾点,使其更接近于设计值,以进一步降低第二床层脱蜡反应温度、增加基础油馏分的比例。

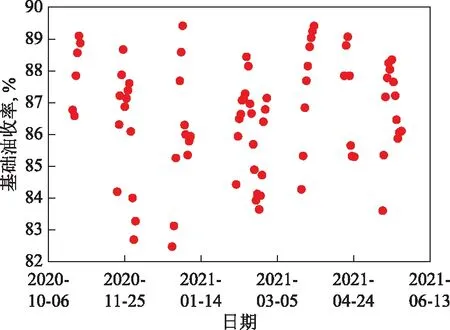

采取综合改进措施后,装置每天生产基础油的收率如图3所示。在2020年10月22日至2021年5月25日期间,该装置共加工7批次减三线原料油,装置运行正常且生产产品质量全部合格。由图3可知,在该生产期间,基础油收率最低为82.49%,最高为89.42%,平均为86.50%,平均收率比标定时提高0.08百分点,最高收率可以达到设计值。

图3 采取措施后基础油的收率

4 结 论

以绥中SZ36-1减三线馏分油为原料,采用高压加氢装置成功生产环烷基基础油(U30变压器油、N4010橡胶增塑剂)。在加工过程中,通过采取提高原料油中基础油馏分含量、保持最大反应空速、降低脱蜡温度、最大限度接近设计值调控原料和产品指标等综合改进措施,可以提高环烷基基础油的收率。采取综合改进措施后的环烷基基础油(包括U30变压器油和N4010橡胶增塑剂)收率为82.49%~89.42%,平均收率为86.50%,比改进前提高2.83百分点。