粉末床激光熔化成形H13钢工艺优化及力学性能研究

2022-02-13舒雷张正文刘丽君毛胜兰

舒雷,张正文 ,,刘丽君,毛胜兰

(1.重庆大学金属增材制造(3D打印)重庆市重点实验室,重庆400044;2.重庆大学机械传动国家重点实验室,重庆400044;3.苏州西帝摩三维打印科技有限公司,江苏苏州215131)

H13钢是一种广泛应用在模具行业的热作模具钢[1],具有高硬度、良好的韧性、高耐磨性和抗腐蚀性能,同时也具有良好的抵抗热冲击和热疲劳的性能[2]。增材制造(Additive manufacture)作为一种新兴的制造技术,具备区别于传统加工方法的特点,不仅能加快产品开发和缩短产品进入市场的时间,还可以提高产品质量、减少能源消耗和降低成本[3]。粉末床激光熔化(Laser-powder bed fusion)是近几年发展最快的增材制造(AM)技术之一,也叫选择性激光熔化(SLM),广泛应用在航空航天、模具、生物医疗和电子行业[4-7]中。采用SLM 技术成形的带有随形冷却水道的模具相比于传统模具更具优势,能大大提高冷却效率,从而提高生产效率,已经有不少采用SLM技术成形的模具或模具镶件应用在工业生产中[5,8-9]。

目前,SLM 技术成形模具主要使用MS1模具钢,而相比于MS1,H13钢在高温下具有更好的抗软化性能和疲劳性能,在压铸模具行业应用更为广泛[10]。有学者针对SLM 技术成形H13钢已经开展了一些研究。Narvan 等[11]对SLM 成形H13钢块体进行了致密度优化,但实验参数中激光功率仅仅选取了100 W、200 W 和300 W 这3组,扫描间距选取了0.08 mm 和0.12 mm 两组,且尚未研究SLM 成形H13钢的拉伸性能。刘杰等[12]在高功率高速度条件下,研究体能量密度对SLM成形H13钢块体致密度和力学性能的影响,最优工艺参数下成形H13钢块体的致密度为98.4%,致密度较低,成形件内部仍有缺陷和孔洞,且文中仅仅针对4组实验展开研究,体能量密度与致密度之间的准确关系尚不明确。Ren 等[13]研究了小范围内的工艺参数变化对致密度的影响,得到最优的致密度达99.2%,SLM 成形H13钢的显微硬度达561 HV,拉伸强度为1 909 MPa,冲击功为14.4 J,性能优于铸态的H13钢。但其研究的工艺参数范围较窄,激光功率范围为160~180 W,扫描速度范围为350 ~450 mm/s,此研究中得到的最优工艺参数置信度不高。目前针对SLM成形H13钢的研究大多局限于小范围的工艺参数优化,参数优化中大部分针对于激光功率和扫描速度对成形块体致密度的影响,缺乏从单道成形到块体成形整个工艺参数优化探究的过程,对实际的工程应用缺乏指导意义。

因此,本研究从单道实验到块体成形,分别研究了线能量密度和体能量密度对SLM 成形H13钢单道和块体的影响,从大的工艺区间优化得到了SLM 成形H13钢块体的工艺参数,并从微观角度研究成形件内部的缺陷和不同成形方向上的组织,同时获得了SLM 成形H13钢样件的拉伸性能。

1 实验材料与方法

1.1 实验材料与设备

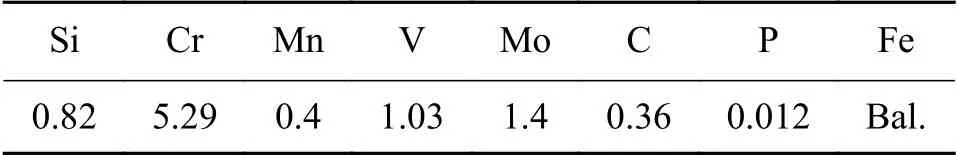

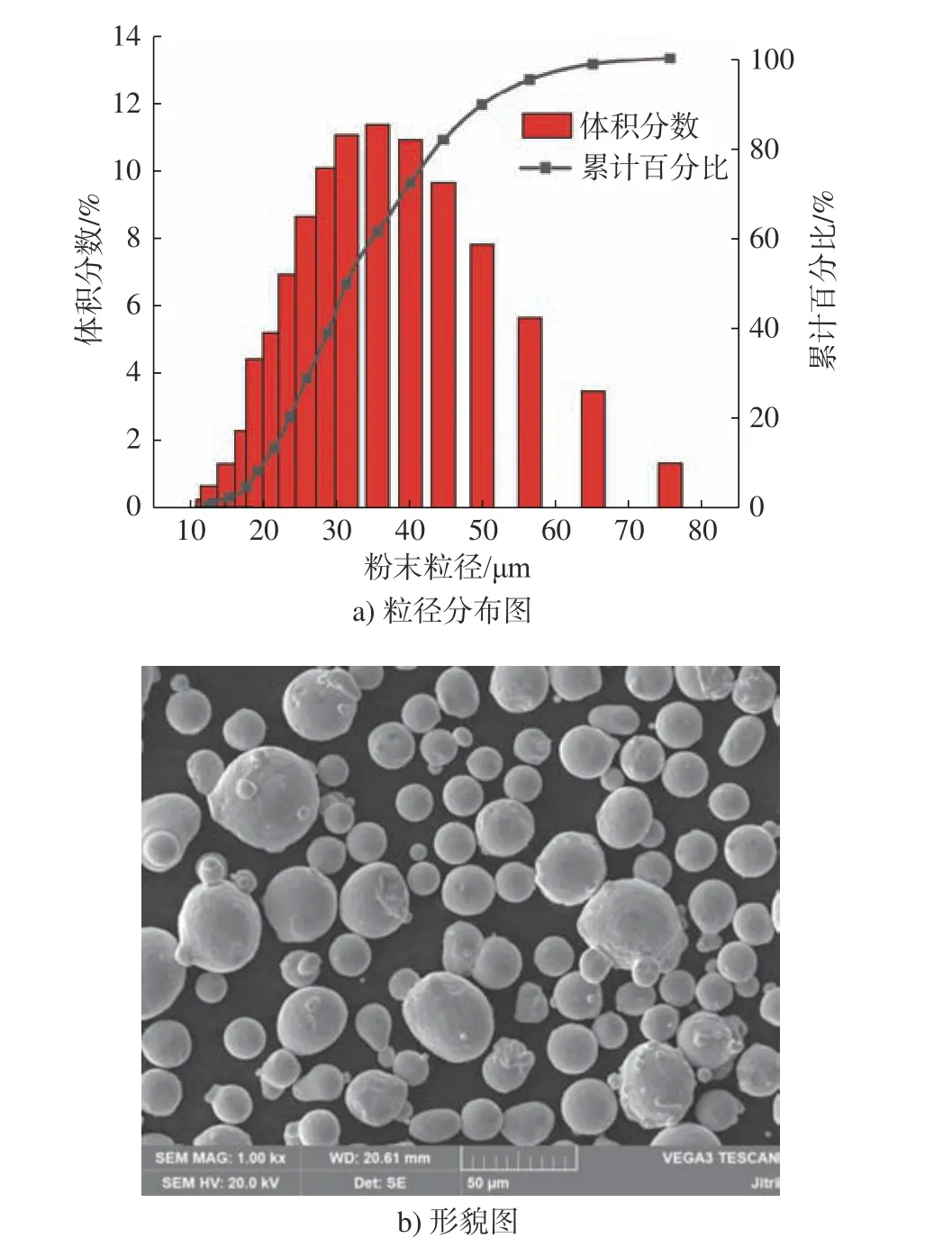

实验采用的H13钢粉末是由气雾化方法生产制备,化学成分如表1所示。粉末的粒径分布近似于正态分布,使用英国马尔文公司的Mastersizer 2000激光粒度分析仪测得粉末的粒径:20.3μm(D10),31.7μm (D50),49.5μm (D90),粒径分布如图1a)所示。使用TESCAN(捷克)公司生产的VEGA3 XMH 型扫描电子显微镜观察到的粉末形态如图1b)所示,粉末的球形度较好,使用厦门金河源科技有限公司的JHY-1002型霍尔流速计测得粉末的流速为19.15 s/50 g,粉末的流动性较好,有利于SLM 技术的成形。

表1 H13钢粉末的化学成分%

图1 H13钢粉末

实验采用的是苏州西帝摩三维打印科技有限公司的XDM250选择性激光熔化成形设备,该设备配备有一个500 W 的IPG 光纤激光器和最大扫描速度为7 m/s的SCANLAB扫描振镜,输出激光的波长为1064 nm,光斑大小为60μm。该设备可成形的最大零件尺寸为250 mm×250 mm×410 mm,打印过程中惰性气体可选择氮气或者氩气,其中选择氮气时,成形仓氧含量可维持在0.3%以下,选择氩气时,成形仓氧含量可维持在0.1%以下。

1.2 实验方法

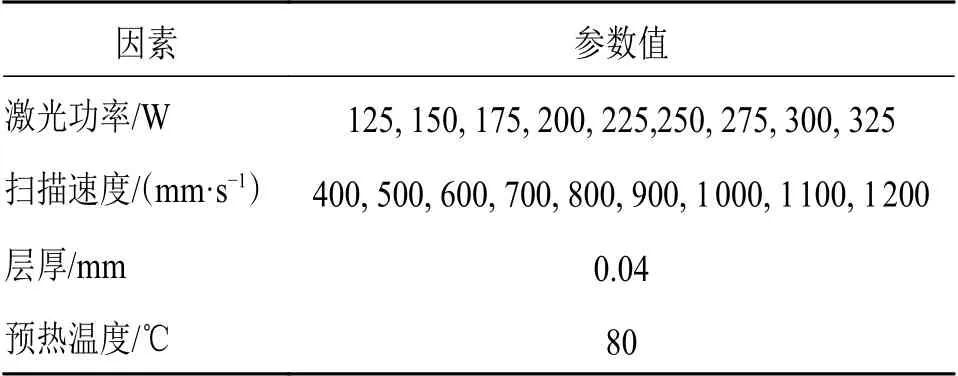

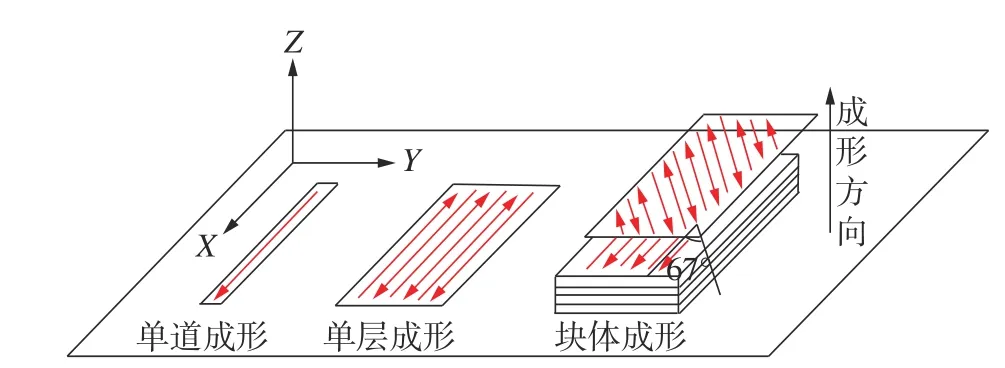

单道成形示意图如图2所示,单道的扫描线长度为10 mm,具体的工艺参数如表2所示。

表2 成形H13钢单道的实验参数

图2 SLM 技术成形H13钢单道、单层、块体的扫描策略

基板预热温度和层厚都采用固定值,分别为80℃和40μm。成形基板采用45钢,惰性气体使用氩气,可保持仓内更低的氧含量,有利于提高成形件的质量。在完成单道加工后,使用光学显微镜观察单道的成形质量。根据单道实验结果,选择单道连续且形貌较好的工艺参数组,同时选择0.08 ~0.14 mm 的扫描间距成形10 mm×10 mm×10 mm的H13钢块体,具体的实验参数如表3所示,块体扫描策略如图2所示,层与层之间的扫描线夹角为67°,有利于提高成形件的性能和减小各向异性。打印完成后,使用线切割机将成形块体从基板上切割下来。使用洁盟公司生产的JP-040型超声波清洗机进行清洗,然后对试样进行打磨抛光,根据阿基米德排水法的原理,使用上海卓精电子科技有限公司的BSM-5200.2型电子天平测量样件的致密度,每个样件测试5次,取平均值。依次用240目、600目、1000目、3000目、5000目的砂纸打磨成形块体,观察块体的内部缺陷。用体积分数为4%的硝酸酒精溶液腐蚀样件表面,使用上海思长约光学仪器有限公司的XJL-20型金相显微镜观察样件的晶粒大小。使用上海松顿仪器制造有限公司的WDW-50型微机控制电子万能材料试验机以位移加载速度3 mm/s在室温下进行拉伸实验。

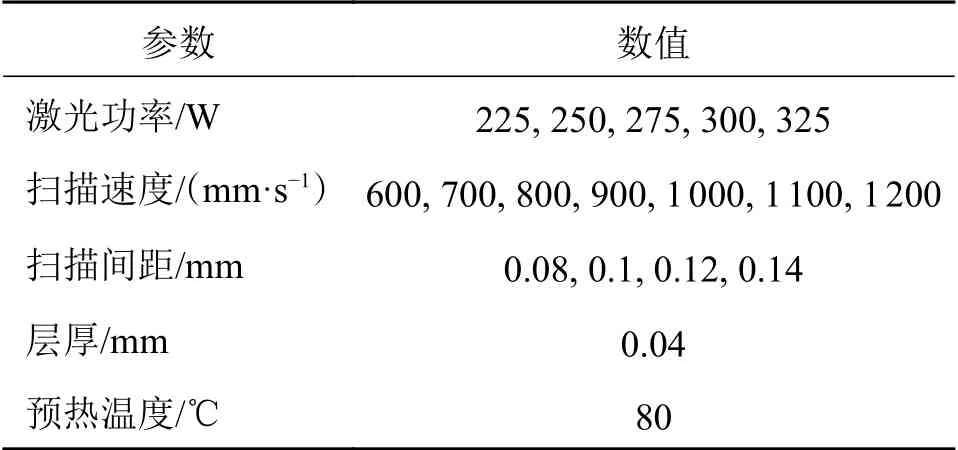

表3 成形H13钢块体的实验参数

2 结果与讨论

2.1 单道实验分析

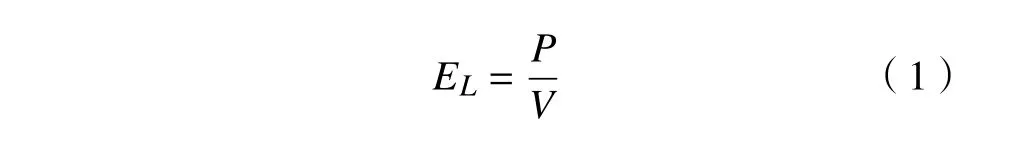

单道的实验结果如图3所示,不同的功率速度组合,呈现不同的单道形貌,为了更好的描述工艺参数对单熔道形貌的影响,定义线能量密度公式为

式中:EL为线能量密度,J/mm;P 为激光功率,W;V 为扫描速度,mm/s。根据图3中不同的熔道形貌,将其分为A、B、C、D这4个区域。

图3 不同工艺参数成形的H13钢单道形貌

在区域A中,基板上没有留下单道扫描线的痕迹。区域A 的线能量密度低于0.125 J/mm,激光功率过低,扫描速度过快,线能量密度低,输入粉末床的能量还不足以熔化金属粉末。在区域B,基板上呈现了大小不一的球化颗粒,且没有连续的单道出现。在这一区域内,激光线能量密度的范围为0.125 ~0.25 J/mm,包含了低功率中等速度和中等功率高速度工艺参数组,输入的能量相比A 区域有所提高,能使粉末熔化,却未能熔化基板,在表面热毛细力的作用下,熔池为了减小表面自由能而团聚成分散的小液滴,最后凝固成球状颗粒,该现象也被称为球化现象[14]。随着线能量密度的提高,球状颗粒数增多且球化颗粒变大,因为随着输入粉末床能量的提高,更多的粉末熔化形成了球状颗粒,但是熔化的粉末颗粒还无法铺展开形成连续的单熔道。在区域C,基板上已经出现了熔道的轨迹,但是同时在熔道上出现了部分球化颗粒。在这一区域内,线能量密度低于0.3 J/mm,随着线能量密度的提高,熔池的湿润性较好,随着激光束的快速移动,熔池能铺展开形成熔道[14],但是由于线能量密度还没有达到形成稳定熔池的程度,所以在局部会形成球化颗粒,使单道的形貌变差。在区域D,基板上都呈现了较连续的熔道,在不同的工艺参数下成形单道的宽度不同。区域D的线能量密度大部分都达到了0.3 J/mm 以上,充足的能量输入能形成稳定的熔池,从而形成完整连续的单道。在中等功率和高速度情况下,虽能量密度低于0.3 J/mm,但仍呈现出良好的单道形貌。随着线能量密度的提高,单道的宽度变大,高功率低速度的工艺参数组成形的单道也存在部分熔道粗大的现象,这是因为过大的能量输入,引起熔池的震荡和不稳定,形成局部的熔道粗大和球化。

通过单道实验,当线能量密度达到0.3 J/mm 以上时,能形成稳定的熔道,综合考虑成形效率和成形质量两方面因素,在单道实验基础上选择工艺区间:激光功率225 ~325 W,扫描速度600~ 1200 mm/s,进行进一步的工艺参数优化。

2.2 致密度优化

在单道实验结果的基础上,选择单道成形质量较好的工艺参数组成形样块,打印过程中有部分样件翘曲严重,无法成形。用光学显微镜观察部分样件表面如图4所示。图4a)~图4d)是成形失败块体的表明形貌图,扫描间距为0.14 mm 的成形失败块体表面球化严重,且零件边缘轮廓有明显黑化和翘曲变形。熔道轨迹明显,但搭接较差,熔道中产生了大量球化颗粒导致零件翘曲变形,难以完整成形块体,为防止刮刀与零件相撞,在加工中将其移除。扫描间距为0.08 mm 的成形失败块体表面有明显凸起,使用高功率的工艺参数时,过大的能量输入导致熔池的不稳定,产生如图所示的呈起伏式的‘棱’或颗粒状的‘鼓起’,影响块体的成形。图4e)~图4h)是部分顺利成形块体的表面形貌图,块体表面有些许小的烟尘颗粒,块体整体的表面质量较好。

图4 不同工艺参数成形的H13钢块体表面形貌图

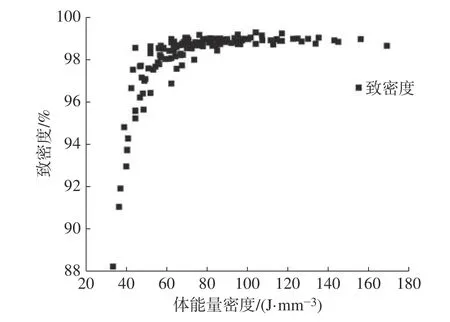

将成形样件用砂纸打磨后,用电子天平测量样件的致密度,定义体能量密度为

式中:EV为体能量密度,J/mm3;D 为层厚,mm;H 为扫描间距,mm。测得块体的致密度如图5所示。

图5 致密度与体能量密度的关系

在较低的体能量密度下,样件的致密度随着体能量密度的增大呈指数式的增加;当体能量密度达到拐点时,致密度趋于稳定,增加幅度变小;体能量密度继续增大时,样件的致密度会减小。当体能量密度较小时,较低的能量输入难以使粉末熔化,同时熔池温度较低,熔化的液相黏度高,熔池无法顺利铺展开来,会形成大量的球化颗粒,从而产生孔隙。随着体能量密度的提高,液相与基体的湿润性提高,能形成连续的熔覆道,所以单层和块体的成形质量较好,能几乎成形全致密的零件。当能量密度进一步提高后,高能量密度输入使得熔池变得不稳定,在反冲压力和马兰戈尼流的交互作用下,在熔池底部形成匙孔,使得零件致密度略有下降,同时,能量输入过高,在加工层与已成形体之间形成过大的温度梯度,冷却过程中由于收缩不一致容易导致零件的翘曲变形[15]。因此,应该选用合适的体能量密度成形样件,以提高块体的致密度,降低孔隙率。综合考虑致密度与成形效率,选择SLM 技术成形H13钢块体样件的工艺参数为:激光功率275 W,扫描速度900 mm/s,扫描间距0.08 mm,此工艺参数下成形样件的致密度为99.21%。

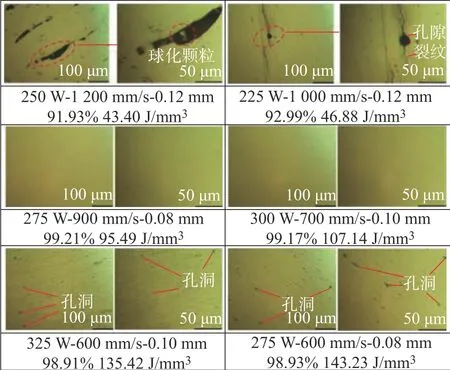

2.3 缺陷与组织

将H13 钢样件打磨抛光后,使用光学显微镜观察样件的形貌如图6 所示。在体能量密度为43.40 J/mm3和46.88 J/mm3时,成形样件内部存在大的孔隙和裂纹。孔隙中夹杂着球化颗粒,这是由于输入的能量密度过低,在成形过程中形成了球化颗粒,同时裂纹往往伴随着大的孔隙而产生。由于SLM 成形过程中大的温度梯度导致热应力的产生,在样件内部会形成残余应力影响其力学性能,当热应力过大时,会形成裂纹降低样件的致密度,严重时会发生翘曲变形使样件成形失败。体能量密度为95.49 J/mm3和107.14 J/mm3时成形的样件,致密度分别为99.21%和99.17%,样件内部无明显缺陷,形成近乎全致密的样件。适当的能量输入提高了熔池温度,液态金属的动力黏度随着温度的升高而降低,随着扫描线的移动,熔池能稳定地铺展和延伸,使液态金属能填充粉末床中的孔隙,形成致密的成形件[16]。体能量密度为135.42 J/mm3和143.23 J/mm3成形的样件内部存在部分小的球形孔,而且样件内部存在一些黑色的烟尘颗粒。高能量输入粉末床,使得金属粉末快速熔化成液态金属,且由于能量输入过高,熔池中液态金属的表面张力也随之减小,熔池中黏度较低流动性较大的液态金属产生强烈的搅拌和对流,卷入气体,形成残留的圆形匙孔[17]。同时由于高能量的输入,熔池内会产生更强烈的飞溅,烟尘颗粒物落在成形件的表面,影响成形件的致密度和性能。

图6 不同工艺参数下的H13样件在光学显微镜下的形貌

为了进一步研究SLM 成形样件的微观组织,使用体积分数为4%的硝酸酒精溶液腐蚀近乎全致密成形的样件,在金相显微镜下观察不同截面的形貌如图7所示。图7a)中可以清晰地观察到单熔道的轨迹,道与道之间的搭接较好,从图7b)中可以看出X-Y 截面中主要分布的是等轴状的晶粒,晶粒宽度约为3 ~ 5μm,也分布有部分的柱状晶粒。

图7 SLM 成形样件的金相图

柱状晶粒的长度约为10 ~20μm。从图7c)中可以看到Y-Z 截面的熔池形貌清晰可见,层与层之间的搭接较好,实现了良好的冶金结合,图7c)中每一层熔池的大小不同是因为每层的扫描线都会有67°的偏转,所以在观察的截面上每一层呈现出不同的熔池形貌。熔池呈现出椭圆形的形状,这是因为激光能量服从高斯分布,激光中心的能量最高,能熔化更多的粉末,熔深也更大[11]。从图7d)中可见熔池中主要分布着较狭长的柱状晶粒,长度可达40μm,在熔池内也有小部分的等轴晶粒。综合X-Y 截面和Y-Z 截面的观察情况,可以推测SLM技术成形H13钢的晶粒是柱状晶粒,晶粒的宽度约为3~ 5μm,长度约为10~40μm,在图中观察到的等轴晶是在不同截面截取柱状晶粒获得的。一般的H13钢铸锻件的晶粒尺寸为100 ~200μm[18],SLM技术成形的零部件具有更细的晶粒,这是因为SLM 成形过程中极大的冷却速度(105~107K/s[19]),造成巨大的过冷度,形核驱动力大,大的冷却速度抑制了晶粒的长大。这种晶粒细化的特性有助于增加晶界数,能显著提高成形件的综合力学性能,如强度、抗断裂性能、硬度等[20]。柱状晶粒主要沿着成形方向生长,这是因为输入粉末床的能量大部分都是通过热传导的方式传递给已成形的部分和基板,晶粒的生长方向和传热的方向是一致的[21]。

2.4 拉伸性能

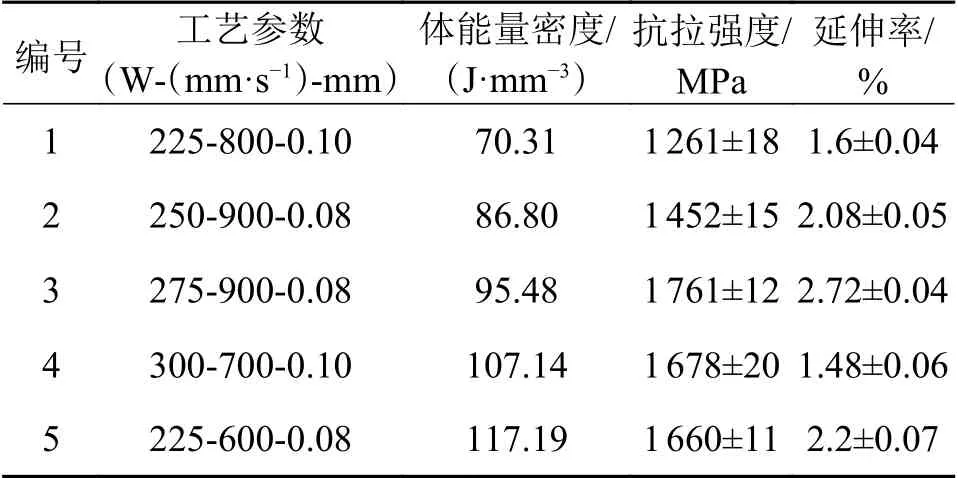

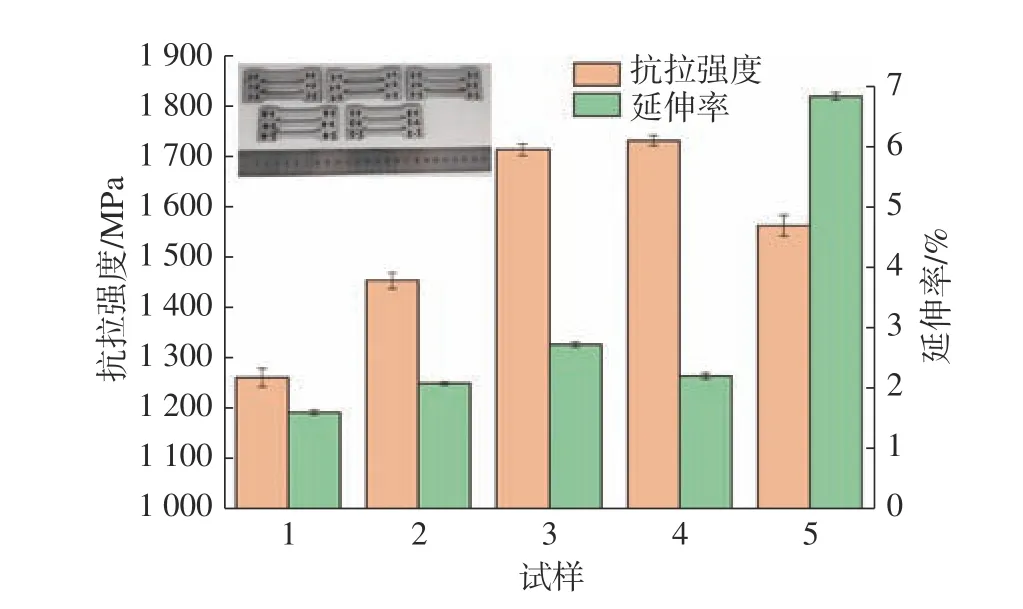

根据缺陷分析可知,体能量密度的高低对成形样件内部的缺陷有显著的影响,缺陷必定会对样件的拉伸性能产生影响。为探究体能量密度对成形样件拉伸性能的影响,计算优化工艺参数下的体能量密度为95.48 J/mm3,分别在体能量密度在70 ~ 80 J/mm3,80~90 J/mm3,100~110 J/mm3和110~120 J/mm3的区间内选择一组工艺参数,分别测量在不同工艺参数下成形拉伸件的室温拉伸性能。测试结果如表4和图8所示。

表4 不同工艺参数下成形样件的力学性能

图8 不同工艺参数下成形样件的力学性能

由表4数据可知,随着体能量密度的增大,成形拉伸件的抗拉强度出现先增大后减小的趋势,这是因为随着体能量密度的增大,样件的致密度增大,致密度更大的样件拥有更好的拉伸性能,但随着体能量密度的继续增大,过大的能量输入导致熔池不稳定,成形样件内部出现匙孔,致密度减小,导致样件的抗拉强度降低。在激光功率为275 W,扫描速度为900 mm/s,扫描间距为0.08 mm 时,SLM 成形H13钢的抗拉强度达到1761 MPa,延伸率为2.72%。文献[13]中的SLM 成形H13钢样件抗拉强度达1909 MPa。推测本文中成形的H13钢样件内部存在巨大的热应力导致抗拉强度略低,由于延伸率为2.72%,为明显的脆性断裂模式,大的热应力导致样件表现明显的脆性,同时会影响其抗拉强度。传统的轧制H13钢经淬火后抗拉强度为1650 MPa,延伸率为4.92%[22]。由于SLM成形过程中极快的扫描速度,在极短时间内粉末要经历熔化和凝固过程,SLM 成形件拥有更小的晶粒,细小晶粒可显著提高样件的抗拉强度。

3 结论

本研究针对采用气雾化方法制备的H13钢粉末,进行SLM 成形H13钢工艺参数优化和力学性能研究。通过单道实验和块体成形优化SLM 成形H13钢的工艺参数,并从微观角度分析SLM成形过程中产生的缺陷和成形样件的组织,通过拉伸实验获得SLM 成形H13钢的拉伸性能,得到以下结论:

1)线能量密度对单道成形有显著的影响,随着线能量密度的增大,单道逐渐连续且没有球化颗粒出现,且随着线能量密度的增大,熔道的熔宽增大。当线能量密度达到0.3 J/mm 以上时,能形成稳定的熔道,通过单道实验优化得到的工艺区间为激光功率225~ 325 W,扫描速度600 ~ 1200 mm/s。

2)体能量密度影响着SLM 成形H13钢块体的致密度,随着体能量密度的增大,成形块体的致密度先呈指数式增加,而后趋于平缓,当体能量密度进一步增大时,致密度会减小。综合考虑致密度与成形效率,优化得到SLM 技术成形H13钢块体的工艺参数为:激光功率275 W,扫描速度900 mm/s,扫描间距0.08 mm,此工艺参数下成形样件的致密度为99.21 %。

3)在低的体能量密度下,SLM 成形H13钢样件内部主要存在裂纹和孔洞缺陷,当体能量密度过大时,样件内部会出现匙孔,两者都会影响成形件的致密度。SLM技术成形H13钢的晶粒是柱状晶粒,晶粒的宽度约为3~5μm,长度约为10~40μm,晶粒主要沿着成形方向生长,晶粒的生长方向和传热的方向是一致的。在优化工艺参数下成形样件的抗拉强度达1761 MPa,延伸率为2.72%。