悬链线型线轴瓦对连杆大头轴承润滑特性的影响

2022-02-13李程坤贾德文邓伟李伟徐加恒冀会平

李程坤,贾德文,邓伟*,,李伟,徐加恒,冀会平

(1.昆明理工大学云南省内燃机重点实验室,昆明650500;2.云南西仪工业股份有限公司,昆明650114)

随着柴油机逐渐向着高功率,高强化,高扭矩的目标转化,连杆大头轴承作为一种高速旋转的摩擦副,在发动机的整个工作循环中,更容易发生轴承间的摩擦磨损,油膜破裂和润滑不良等现象,最终导致轴承拉瓦、烧着和点蚀等失效问题。以往对于内燃机连杆轴承润滑特性的研究主要集中在轴承与轴颈间的油孔油槽和储油池等的轴承宏观结构、轴承间隙、润滑油粘温特性、表面粗糙度和装配误差等方面[1-7]。秦作鲲等[8]针对微观轴承型线诸如抛物线,锥形线,双曲线等不同型线类型,研究了在不同的轴承切削量条件下轴承润滑特性。阮登芳等[9]在常规形状的轴承基础上,根据已经计算出来的轴承变形量,作为边界条件输入,对原有的轴承结构进行了一种微观轴瓦边缘的二次修型,来减少轴瓦的粗糙接触压力。张利敏等[10]针对柴油机活塞销孔轴承受载变形不匹配的工程实践问题,研究了桶形型线、超椭圆型线及指数型线这3种型线作用于连杆小头滑动轴承上的载荷分布的影响特性。Rodrigues等[11]研究了U 型连杆轴颈和轴瓦的结构强度问题,确认U 型连杆轴颈在曲轴轴颈圆角上具有更小的应力集中,并且可以承受气缸中更高的爆发压力。张敬晨等[12]研究了U 形连杆大头轴瓦和轴颈与传统连杆轴瓦和轴颈的润滑性能差异,并分析了轴颈油孔位置、主轴承定位唇和润滑油类型等因素对其润滑特性的影响规律,但是其建模方式并未采用更为准确的型线插入方式,而是采用了延长轴承轴颈的接触长度来等效替代,仿真精度有待考量。

目前对于连杆大头轴承的型线设计研究虽也有所涉及,但将悬链线型线轴瓦应用到连杆大头轴承上尚未见报道。工程实践表明,连杆轴瓦的微观几何形状以及型线变化量对旋转摩擦副的润滑特性将产生较大的影响。因此相较于连杆大头轴承的传统无型线结构,对悬链线型线的连杆大头轴瓦进行润滑特性的规律研究具有参考意义。

针对柴油机结构以及性能参数,运用AVL POWER UNIT 搭建连杆组多柔性体动力学模型,进行连杆大头轴承的悬链线型线设计,对比峰值油膜压力,最小油膜厚度和总摩擦功耗等润滑特性评价指标,探讨关于悬链线型线轴瓦的润滑规律,从而为改善连杆大头轴承的润滑特性提供参考。

1 理论分析与数学模型

1.1 悬链线型线轴瓦结构分析

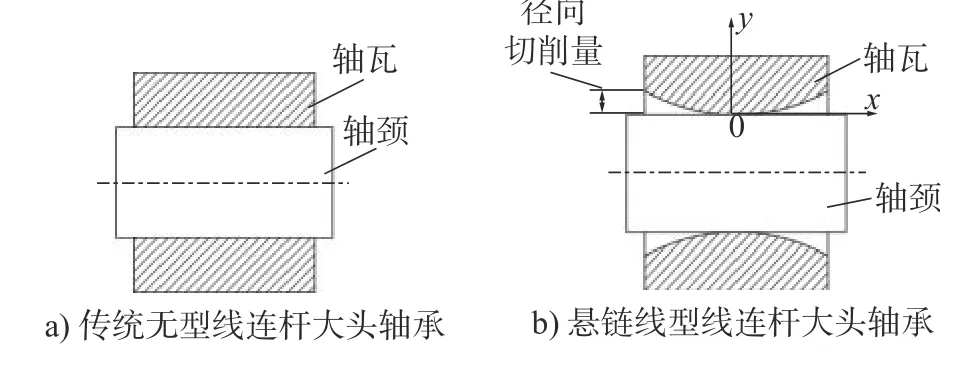

内燃机连杆大头轴承是一种高速旋转的摩擦副。在做功冲程时,缸内气体燃烧产生的爆发压力将会通过活塞、活塞销和连杆小头轴承逐步传到连杆大头轴承及曲轴主轴承。此时的曲柄销由于受载将会产生弯曲变形,进而造成连杆大头轴承的局部“棱缘接触”效应,使得连杆轴承的润滑特性进一步恶化。因此,基于轴颈与轴瓦的变形匹配与补偿原理,提出了一种采用悬链线型线轴瓦的连杆大头轴承结构,如图1所示。

图1 连杆大头轴承剖面对比示意图

悬链线作为一种双曲余弦函数曲线,广泛应用到了桥梁架设,高空电缆及建筑设计等方面[13]。为了便于理解,采用双曲函数曲线来表征连杆大头轴承水平剖面的内孔型线,沿轴向对轴瓦内廓曲线进行型线的预设,并以内孔表面轴向宽度上的几何中心作为原点(如图1b)所示),从中间向轴瓦两端扩展成为一种拱形结构。悬链线型线径向变化量是悬链线型线在连杆大头轴承内孔端面上的所对应的y 值。在进行连杆大头轴承的变形匹配时,将径向变化量设置为2μm 至10μm 共5组参数。通过不同的悬链线径向变化量取值参数,可反求出调整系数a。悬链线的数值表达式为

式中:a为调整悬链线变化量的悬链线系数;x 为轴承宽度值;y 为轴承宽度上的变化量,并规定原点处的径向变化量为零。

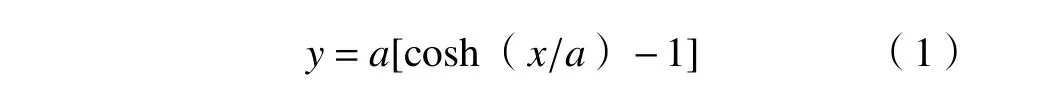

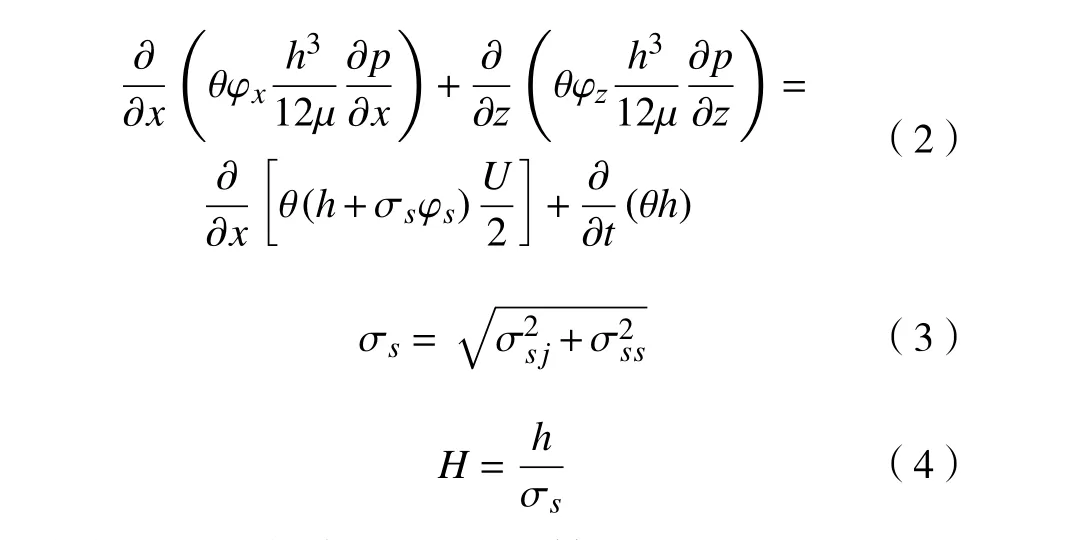

不同径向变化量与调整系数a的对应关系如表1所示。

表1 不同径向变化量对应变参

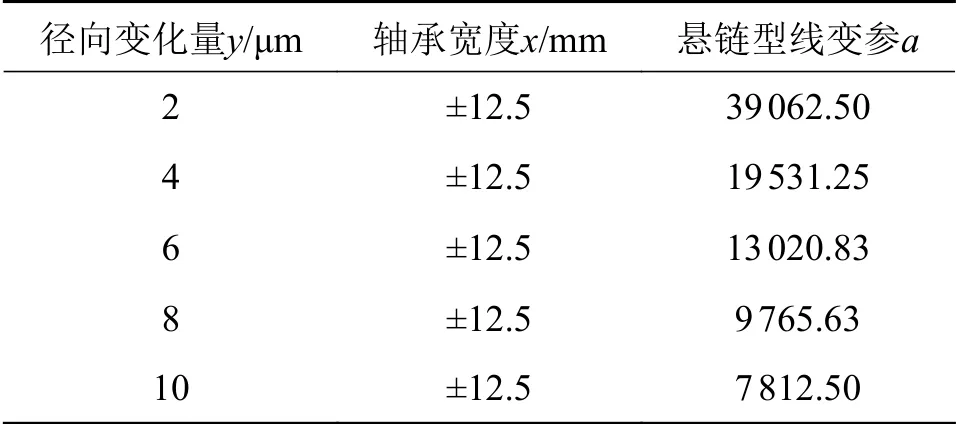

1.2 连杆轴承润滑控制方程

基于弹性流体动力润滑特性,考虑了轴颈、轴瓦间的油膜压力和运动过程中油膜引起的弹性变形之间的相互作用。采用Patir 等[14-15]提出的平均流量模型来计算连杆轴承的流体压力分布,该Reynolds方程为:

式中:x 和z 分别为连杆大头轴承在展开平面上的周向和轴向坐标; μ和θ分别为润滑油的动力黏度和填充率; p和h分别为轴承油膜压力和油膜厚度;t 为时间; φs为剪切流量因子; φx、 φz分别为x、z 方向上的压力流量因子;U 为轴颈和轴瓦的周向运动相对速度; σsj、 σss分别为轴颈和轴瓦表面粗糙峰元的均方根值;H 为膜厚比。

1.3 油膜厚度方程

一般来说,常规油膜厚度方程不考虑轴瓦型线变化量带来的影响。因此,当考虑到连杆大头轴承的柔性变形、粗糙度和悬链线轴瓦型线变化量的综合影响时,轴颈与轴瓦间的实际油膜厚度方程为

式中:h0为未考虑变形因素的最小油膜厚度; Δh为计及变形的实际油膜厚度与h0之间的差值; hδ为考虑轴颈和轴瓦摩擦副表面粗糙度影响下的油膜厚度变化值; hλ为考虑不同型线变化量时的油膜厚度变化值。

1.4 摩擦力及总摩擦功耗方程

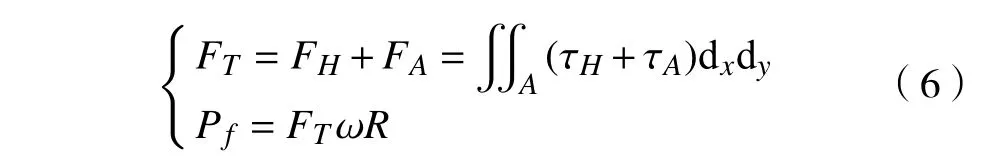

对于连杆大头轴承旋转摩擦副,摩擦功耗主要来源于轴瓦和轴颈间润滑油膜的挤压效应和剪切效应。在处于混合润滑状态时,连杆轴承间的摩擦力的两个主要构成因素是润滑油膜的剪切力和表面粗糙峰元摩擦力,即:

式中: τH, τA分别为流体和粗糙峰元的剪应力;FT和Pf分别为连杆轴承间的摩擦力和总摩擦功耗。

τHτA, 表达式[16]分别为:

式中: Φf、 Φfs、Φfp均为剪应力因子;Aa为峰元接触面积; μ0为边界摩擦因子。

2 连杆柔性多体动力学模型

2.1 模型缩减与搭建

研究对象是某卧式双缸柴油机的连杆大头轴承旋转摩擦副,该型卧式柴油机采用单独的活塞连杆系统作为平衡机构,此活塞只有运动而无燃烧室,其运动方向与工作活塞相反,可以平衡掉工作活塞任意阶往复惯性力[17],其结构形式如图2所示,将其作为独立平衡系统进行多体动力学模型的搭建。

图2 平衡活塞机构示意图

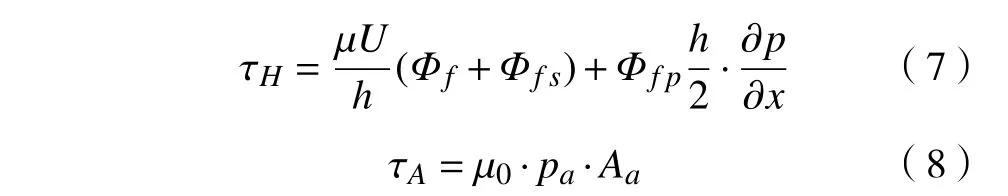

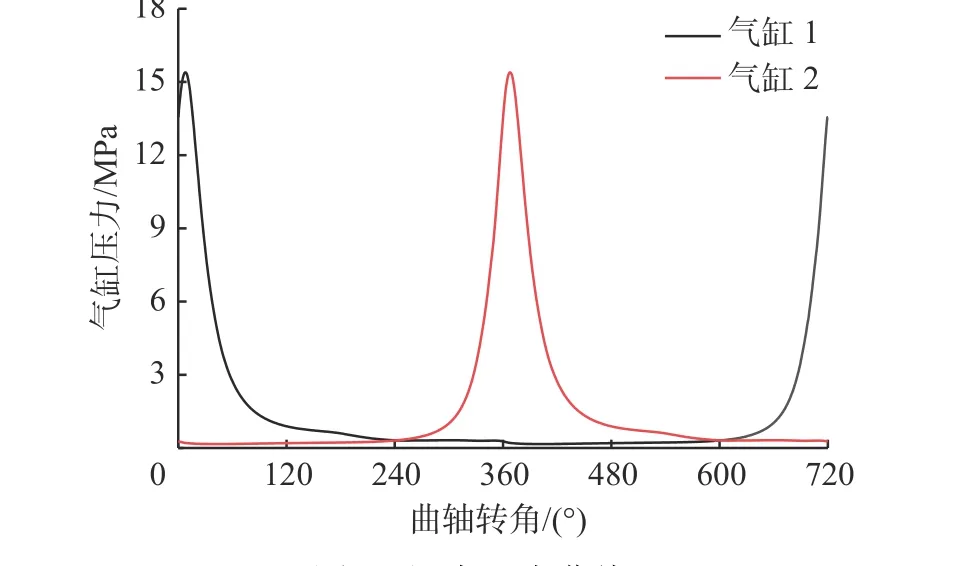

该发动机的缸径、行程分别为92 mm、97 mm,连杆比为0.29。在轴系多体动力学仿真分析时,取额定转速3 200 r/min 为输入转速,此时缸内最大爆压为15.39 MPa,气缸压力曲线如图3所示,连杆大头轴承的结构参数如表2所示。

图3 缸内压力曲线

表2 连杆大头轴承结构参数与工作参数

如图4所示,运用仿真软件AVL POWER UNIT,并考虑粗糙峰接触、平均流量模型及弹性流体动力润滑等因素,搭建了该机型连杆大头轴承旋转摩擦副的柔性连杆多体动力学模型。

图4 连杆组柔性多体动力学模

为了减少多体动力学的计算量和兼顾结果数据的精确度,采用模型缩减法对所搭建的模型如连杆、曲轴和轴承座等体单元进行主节点和主自由度的选取和保留,轴承连接模块采用EHD2轴承类型进行模拟,它充分考虑了轴承润滑模拟分析中的轴承变形以及热负荷的影响。其中,连杆小头轴承保留了7×40个节点,大头轴承保留了7×60个节点,工作连杆大头轴瓦缩减模型见图5。

图5 工作连杆轴瓦缩减模型

在模型搭建完成后,输入载荷和结构参数,设置相应的仿真和迭代参数,赋予缩减节点以质量、刚度和阻尼矩阵属性。将平均Reyonolds方程和轴系多体动力学方程进行耦合求解,提取节点间的最小油膜厚度、峰值油膜压力和总摩擦功耗等反映润滑特性的评价指标。所设置的仿真时间为0~ 1440°曲轴转角两个周期,经过1个周期的稳定运转后,提取第2个周期的结果作为评价指标。

2.2 悬链线型线预设

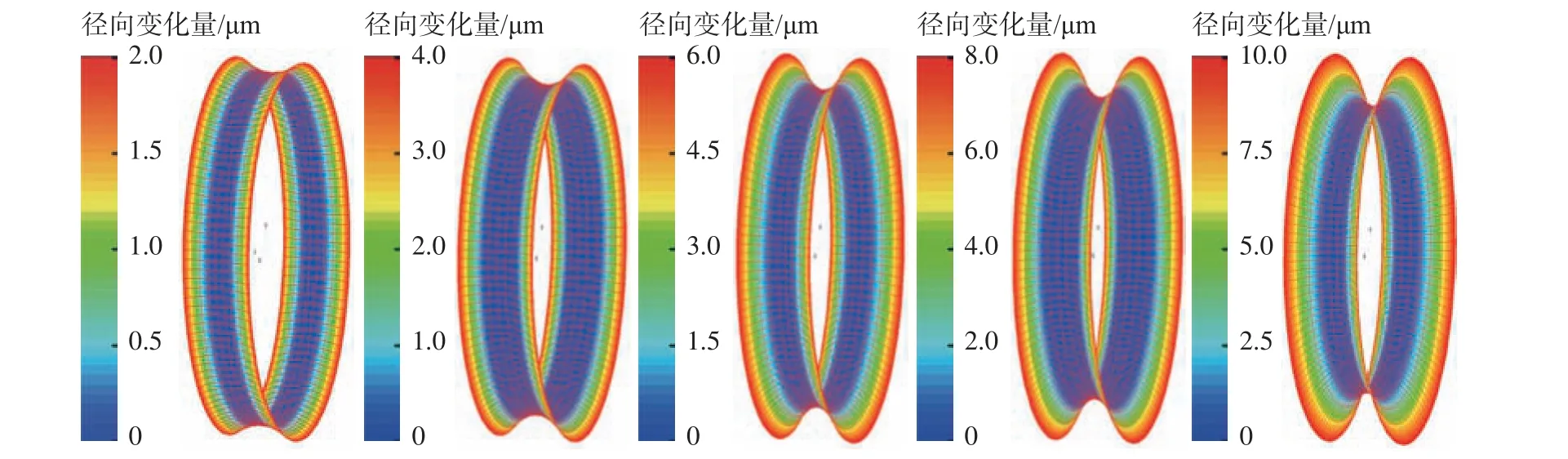

采用经络建模方式对连杆大头轴承EHD2连接单元进行悬链线型线的预设。如图1所示,沿轴向以轴瓦宽度的几何中心为坐标原点,轴瓦宽度为横坐标,型线的径向偏移量为纵坐标,在轴瓦的对称宽度上进行均匀的节点插值,形成一条光滑的悬链线。在轴向设置完成后,进行整个轴瓦周向角度上的设置,重复上述步骤,沿轴瓦的周向360°进行均匀的节点插值,最终形成的连杆大头轴瓦结构轮廓见图6,从左至右依次是径向变化量为2μm、4μm、6μm、8μm 和10μm 的悬链线型线轴瓦。

图6 连杆悬链线型线轴瓦放大图(1 000×)

3 计算结果与分析

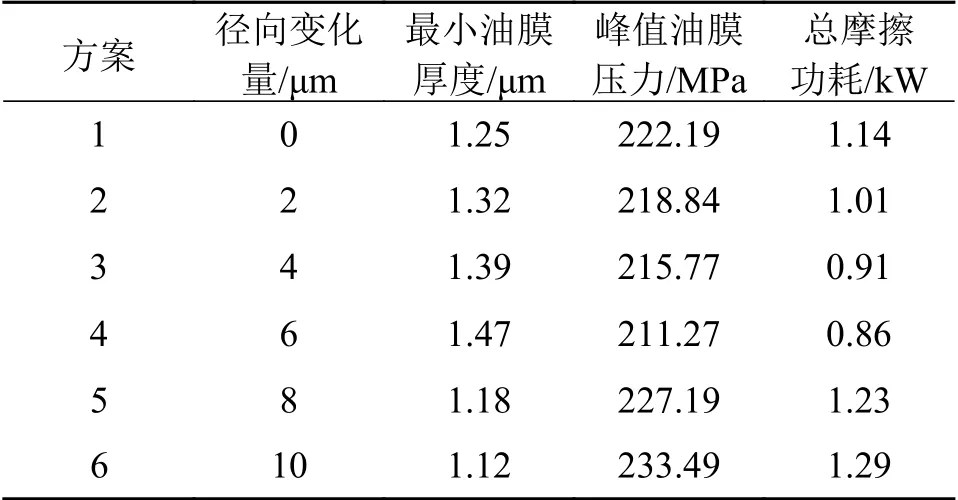

内燃机连杆轴承润滑特性的评价指标众多,基于上述的数值计算模型,主要选取最小油膜厚度(Minimum oil film thickness,MOFT)、峰值油膜压力(Peak oil film pressure,POFP)和总摩擦功耗(Total friction loss power,FRLO)这3个核心因素进行评价,并提取第2缸数据作为分析结果,以研究悬链线型线轴瓦对连杆大头轴承润滑特性的影响,不同径向变化量轴承润滑参数对比结果如表3所示。

表3 不同径向变化量轴承润滑参数对比

3.1 最小油膜厚度规律研究

最小油膜厚度是润滑特性的重要评价指标,它反映了工作循环中轴颈、轴瓦间油膜厚度的大小,并常用膜厚比判断轴承所处的润滑状态。在连杆大头轴承的整个发动机运行周期中,在缸内爆压附近时刻,由于轴承承受了远大于其他时刻的机械载荷,所以此时的润滑情况更为恶劣。通过计算分析,最小油膜厚度变化情况见图7。

图7 最小油膜厚度变化曲线

由图7可知,当悬链线轴瓦径向变化量为2、4、6、8和10μm 时,在720°至1440°曲轴转角的一个周期内,最小油膜厚度变化规律和原始无型线方案(变化量0μm)的最小油膜厚度变化规律基本保持一致。在缸内爆压附近时刻,即曲轴转角为1089°时,最小油膜厚度出现最小值,且最小油膜厚度随着悬链线型线径向变化量的增加,呈现先增加后减小的趋势。

由表3可知,在具体数值的变化规律上,随着型线径向变化量的逐步增加,最小油膜厚度先增大后减小,由1.25μm 增大到1.47μm 再减小到1.12μm,相较于无型线,数值变化量分别为0.07μm、0.14μm、0.22μm、-0.07μm 和-0.13μm。分析其主要原因为当轴瓦具有悬链线型形状时,在一定程度上可以匹配曲柄销的变形,当型线径向变化量在一定范围内时,可以较好的增加油膜厚度。反之,当超过一定的数值时,则可能造成油膜厚度的数值减小,不利于润滑油膜的形成。综合来看,最小油膜厚度的整体变化规律和原始无型线方案基本保持一致,各径向变化量型线的最小油膜厚度均大于0,且没有出现最小油膜厚度持续的现象。采用方案4型线径向变化量时,最小油膜厚度出现极大值,有利于动压油膜的形成和维持。

3.2 峰值油膜压力规律研究

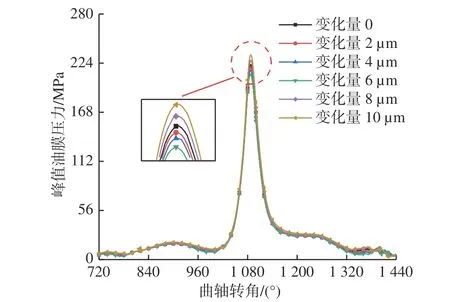

峰值油膜压力是在发动机的一个工作循环中由轴承润滑油膜所产生的压力最大值,它反映了轴承在材料承压极限内的受力情况。通过计算分析,峰值油膜压力变化情况见图8。

图8 峰值油膜压力变化曲线

由图8可知,从整体趋势来看,峰值油膜压力在最大爆压附近时刻出现了极大值,其他时刻压力值较小且趋势基本吻合。在缸内最大燃烧压力附近时刻,即曲轴转角约为1090°时,随着悬链线型线径向变化量的逐渐增加,峰值油膜压力先减小后增大。

由表3可知,在具体数值的变化规律上,随着径向变化量的逐步增加,峰值油膜压力先减小后增大,由222.19 MPa 下降到211.27 MPa 再上升到233.49 MPa,相较于无型线,数值变化量分别为-3.35 MPa、-6.42 MPa、-10.92 MPa、5 MPa 和11.3 MPa。分析其主要原因为连杆轴颈在最大爆压时刻,受到压力会产生弯曲变形。而当型线径向变化量在一定范围内时,轴瓦和轴颈的变形匹配程度更好,增大了两者间的承载区接触面积,进而减小了两者间油膜压力,但随着径向变化量的继续增加,将会导致轴瓦的过度切削,使得两者间的接触面积减小,从而使得油膜压力进一步上升。

3.3 总摩擦功耗规律研究

摩擦功耗是机械功损失的重要组成部分,降低由于摩擦导致的机械损失功率对于减少燃料消耗,提高整机的能量利用率具有重要意义。通过计算分析,总摩擦功耗变化情况见图9。

图9 总摩擦功耗变化曲线

由图9可知,各径向变化量型线轴瓦的基本趋势基本保持一致,主要差异仍集中在爆压附近时刻。在缸内最大燃烧压力附近时刻,即曲轴转角约为1090°时,总摩擦功耗出现了最大值,且随着悬链线型线径向变化量的增加,总摩擦功耗呈现先减小后增大趋势。

由表3可知,在具体数值的变化规律上,随着径向变化量的逐步增加,总摩擦功耗先减小后增大,由1.14 kW 下降到0.86 kW 再上升到1.29 kW,在型线径向变化量为方案4时出现极小值点,相较于无型线,变化量分别为-0.13 kW、-0.23 kW、-0.28 kW、0.09 kW 和0.15 kW。分析其主要原因为摩擦功耗主要取决于润滑油膜总压力,在连杆大头轴承旋转速度和半径不变的情况下,由公式6可知,连杆大头轴承摩擦功耗的主要影响因素是总摩擦力。在径向变化量较小时,连杆轴颈和轴瓦的整体贴合程度较好,轴承间的润滑油膜剪切应力和粗糙峰元接触应力总和减小,连杆轴承间的摩擦力减小,故总摩擦功耗呈现减小趋势;在径向变化量较大时,两者间的接触情况逐渐恶化,容易造成轴承间的局部承载和接触,使得油膜剪切和粗糙接触效应加剧,油膜总压力增大,引起了摩擦功耗的逐渐增加。

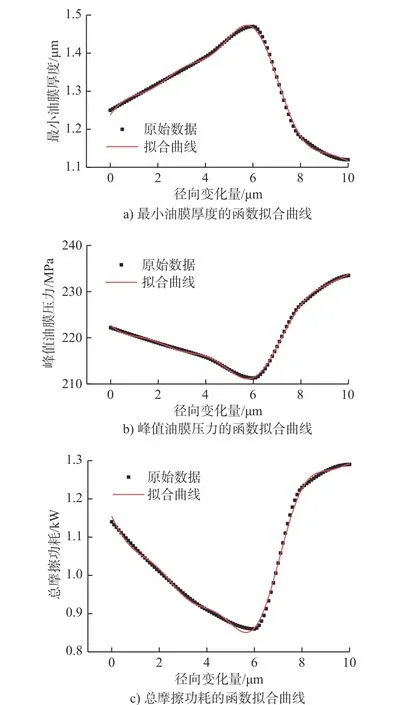

3.4 润滑特性评价指标的函数拟合分析

基于数值计算得到了悬链线型线径向变化量从0~ 10μm 的共6组离散点数据,为了表达润滑特性评价指标与径向变化量的全局数学关系,先进行“点点通过”的三次Hermite插值,然后再进行傅里叶级数拟合,以更好的表达润滑特性评价指标与不同径向变化量的函数关系。

通过MATLAB计算得到了最小油膜厚度f1(x)、峰值油膜压力f2(x)、总摩擦功耗f3(x)分别与径向变化量的数学表达式。其统一函数表达式为

式中:x 为径向变化量;f(x)为润滑特性评价指标;a0,ai,bi,i,w 分别为不同的常量系数。

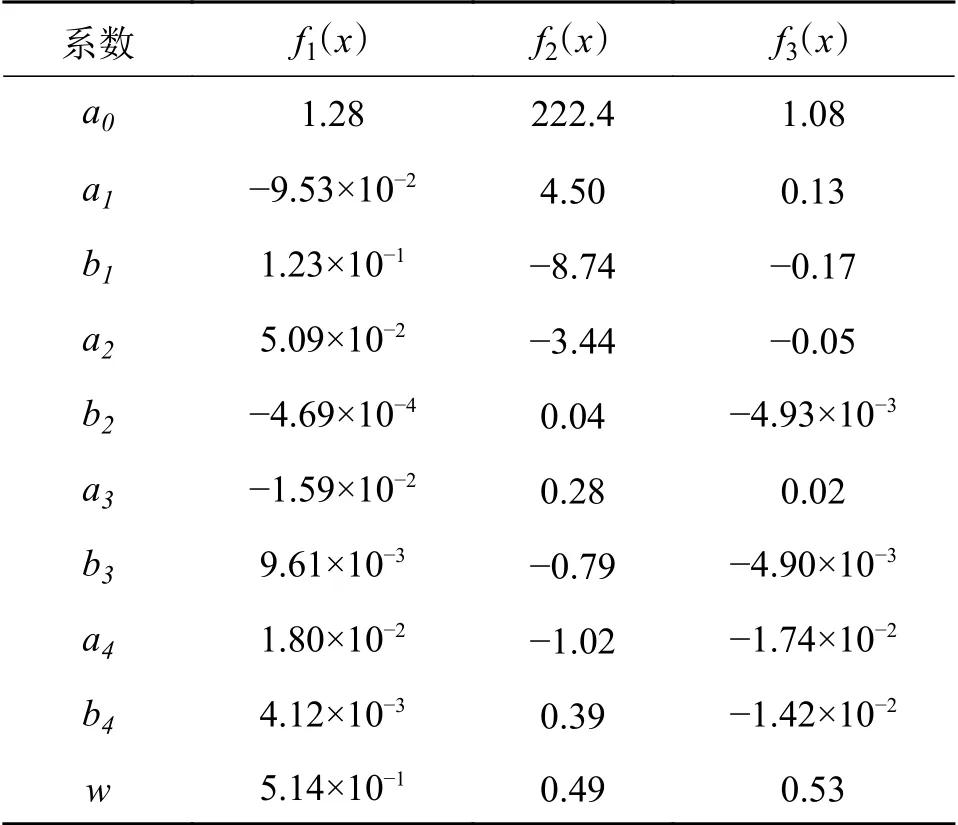

当表达式中系数取不同值时,对应不同的函数关系,不同函数的系数取值见表4。

表4 不同函数的系数取值表

通过函数拟合分析所得到的不同润滑特性评价指标与悬链线型线径向变化量的拟合曲线如图10所示。

图10 不同评价指标的函数拟合图

在统计学中,可决系数R2是通过原始样本与拟合曲线的数据变化来表征曲线拟合的好坏,它的正常取值范围是[0,1],该系数越接近1,说明拟合优度与一致性越好[18]。

式中:R2为可决系数;SSE 表示拟合数据和原始数据对应点的误差平方和;SST 表示原始数据和均值之差的平方和。

通过MATLAB分析可知最小油膜厚度、峰值油膜压力和总摩擦功耗三者的原始数据点与拟合曲线的可决系数R2分别为99.79%,99.86%,99.75%,说明函数拟合的一致性较好。

4 结论

1)通过理论分析与数值计算,发现悬链线型线轴瓦对连杆大头轴承润滑特性的影响规律如下:随着悬链线型线径向变化量的逐步增加,最小油膜厚度先增大后减小,峰值油膜压力先减小后增大,总摩擦功耗先减小后增大。

2)当连杆大头轴瓦采用方案4(变化量6μm)的悬链线型线时,可有效减少连杆大头轴承的摩擦功耗,有利于改善连杆大头轴承的总体润滑性能。

3)通过润滑特性评价指标的函数拟合分析表明,最小油膜厚度、峰值油膜压力和总摩擦功耗这3个评价参数的函数拟合一致性较好,可为连杆大头轴承润滑特性的优化设计提供参考依据。