激光模切工位中风刀阻断除尘数值模拟

2022-02-13杨铁牛胡金洲杜华娜林浩良

杨铁牛,胡金洲,杜华娜,林浩良

(五邑大学智能制造学部,广东江门529020)

锂离子电池作为二次能源广泛应用于电动汽车、移动设备和能源存储等领域[1],然而锂离子电池性能极大受到制造工艺的影响。在电池极耳快速切割成形工艺中由于传统的机械切割容易产生掉粉、变形等现象,严重影响锂离子电池质量[2]。目前提出利用激光切割技术来代替传统制造工艺,激光切割是以激光的巨大能量(功率密度)直接聚焦在被切零件的表面,产生足够使被切割材料熔化甚至汽化的温度,从而达到分离切割材料目的[3]。由于激光切割极片效率高、精度高、不受极耳形状及尺寸的限制[4],为锂离子电池中极耳加工开辟了新的途径,越来越多人使用激光切割的方式取代了传统机械切割。但在激光切割的同时也会产大量喷射粉尘颗粒,若使用这种粘附有飞溅颗粒的极片组装的锂离子电池,电池隔膜相对容易被刺穿、在使用过程中易造成短路、发热,甚至会导致电解液泄露,严重时会造成电池爆炸,对使用者和电子产品造成不可逆的伤害[5]。

为防止喷射粉尘颗粒带来的危害,行业采取的措施主要是设置风刀利用射流风幕阻断除尘,风刀通过输入高压气流在其渐缩内腔内压缩加速流动,最后在风刀缩-扩喷嘴口进一步加速至超音速,使得风刀出口气流为一面薄薄的强劲射流风幕[6]。射流风幕在激光聚焦点区内形成一道“强力的阻断屏障”,相当于一个透明边界层,既不妨碍激光光束又能用来阻断粉尘向外界扩散逃逸。但由于腔体内部复杂性导致射流风幕流场和粉尘颗粒运动轨迹无法观察,经常发生粉尘颗粒向外界大气逃逸、粉尘颗粒附着极片、粉尘堆积等情况发生,因此对于风刀的射流风幕特性和粉尘颗粒运动轨迹研究就显得十分有必要。

目前,国内外对风刀的研究主要集中在对喷嘴形式[7]、内部流场[8]、冲击射流[9]研究较多。而用于阻断除尘的研究较少,张芳磊[10]对原型倍频的流场进行分析,在层流风的吹扫下,探究装置内的流场分布状态。通过对不同初始状态的粒子的运动轨迹仿真计算,分析光学元件表面的污染原因,并针对不同初始状态的颗粒污染物提出对应的洁净方法。张志国[11]使用Fluent 与EDEM软件建立了基于风刀的洁净冲扫系统的流固耦合仿真模型,对光学元件表面粘附颗粒物的吹扫过程进行了仿真,得到了风刀冲扫参数对粘附微粒的去除规律和去除率。王鹏飞等[12]运用平面射流理针对综采工作面空间特点及风流特性建布申气幕隔尘的数学模型,从理论上就隔尘空气幕两侧粉尘浓度分布和变化规律、空气幕隔尘效率及相关参数的关系进行深入研究。基于此,本文建立了风刀阻断除尘仿真模型,对射流风幕阻断除尘过程进行仿真分析,得出射流风幕流场速度分布规律和粉尘颗粒在风幕流场中的运动轨迹,为激光模切工位的除尘系统提供参考数据,提高工作效率。

1 射流风幕阻断除尘原理

高功率密度激光照射极片时,辐射区域能量积累致使表面固体受热熔融,由于过热爆炸、碰撞溅射和应力溅射使得形成高动能气溶胶颗粒,这是颗粒形成的主要阶段[13-14]。如图1所示,粉尘整体运动轨迹呈现圆锥状。

图1 激光切割极片

Shen 等[15]对此进行了深入的研究,结果表明:小直径的粉尘颗粒速度较高(>1 km/s),直径范围在5~20μm,其形状为球形,大直径的粉尘颗粒速度较低(<10 m/s),其直径范围在50μm 左右,其形状为块状。因此,针对激光模切工位中产生的高动能粉尘颗粒,风刀射流风幕的性能必须足够稳定可靠。

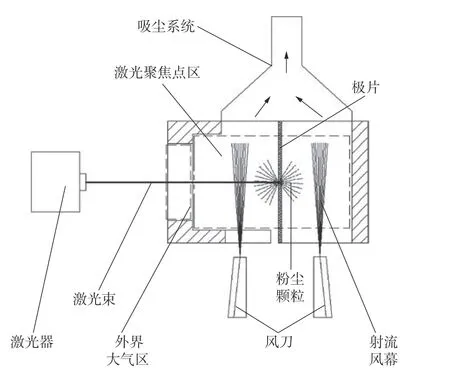

射流风幕阻断除尘就是利用风刀喷射出强劲的射流风幕把激光聚焦尘源产生的喷射粉尘封闭在一个有限的空间内,再通过阻断风幕卷吸特点与吸尘系统配合使用,就能实现激光模切工位的阻断除尘功能。当喷射粉尘颗粒射入到风幕流场中后,受曳力的作用其速度大小和方向发生突变,改变了颗粒原有的运动轨迹,使得粉尘颗粒难以穿透射流风幕,这就起到阻断作用。由于射流风幕与周围静止空气存在较大速度差,即不连续的间截面,间截面受到不可避免的干扰,会失去稳定而产生涡旋,涡旋把周围空气卷入射流,通过不断卷吸气幕两侧的含尘空气,稀释和带走卷吸进来的含尘空气,最后由吸尘系统产生的负压吸收,而达到除尘目的,就能实现激光模切工位的阻断除尘功能,激光模切工位结构俯视图如图2所示。

图2 激光模切工位结构俯视图

2 数值分析

2.1 几何模型建立

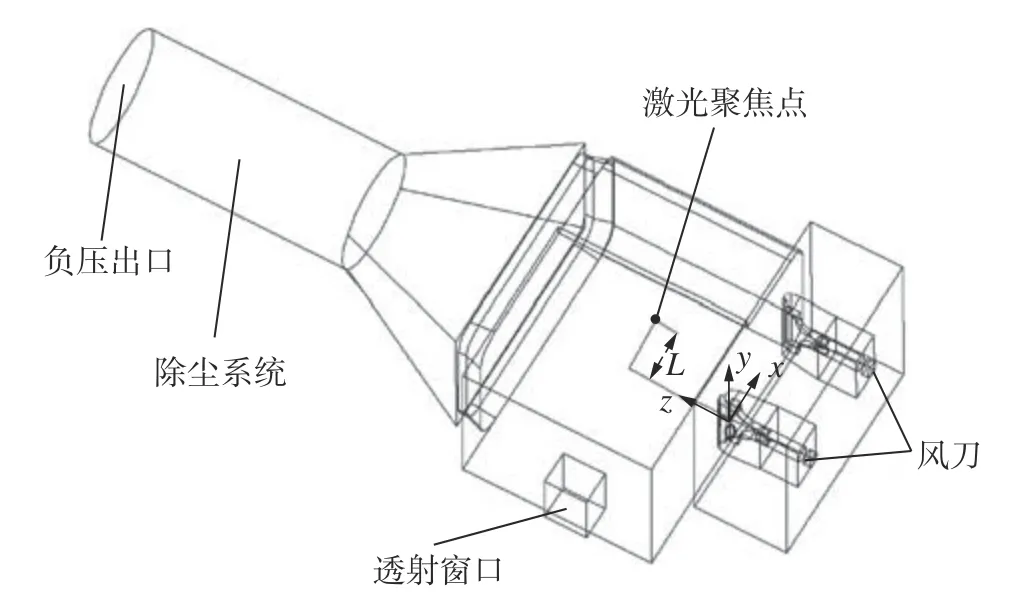

将内腔和风刀附近区域进行填充作为流体仿真域,如图3所示。并以风刀喷嘴出口中点为原点,进气通孔的中心轴线为z 轴建立坐标系。设尘源点与风刀原点z 方向之间距离为L,逃逸窗口可认为穿过此壁面的粉尘颗粒则最终会逃逸到外界大气中,定义负压出口为穿过此面的粉尘颗粒最终被除尘罩吸收去除。

图3 内腔流体域模型

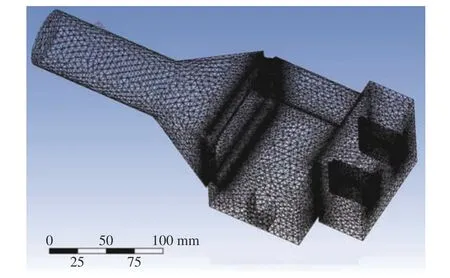

整个计算域采用四面体非结构化网格,最后整体网格数为1571399,节点数为300864,网格质量大于0.31满足仿真需求[16],网格划分结果如图4所示。

图4 网格划分模型

2.2 仿真参数设置

对于超音速平面射流数值模拟己有前人诸多试验验证和仿真分析。其中关于射流流场模拟中的湍流模型,陈卢鑫[17]从理论和实测上对五种湍流模型进行对比分析,结果表明剪切压力传输k- ω模型与其他模型相比,通过对输运方程的修正,保证其在计算射流流场时具有较高的准确性。因此选用Realizable k-epsilon 湍流模型,同时也打开离散相模型(DPM)和能量方程,流体材料设置为ideal-gas,计算域的入口采用压力入流条件给定总压0.3 MPa、总温330 k,计算域出口采用压力出口一个标准大气压,压力速度耦合方式采用SIMPLE 方式,动量和压力的离散采用较高精度的二阶迎风格式。

粉尘颗粒运动的轨迹是由粉尘颗粒受力平衡来实现的,通过颗粒上的力平衡进行积分计算来预测离散相粉尘颗粒的运动轨迹,并将其写入拉格朗日方程中,粉尘颗粒受曳力、中立、压力梯度力、热泳力、布朗力、萨夫曼升力[18],而其中只有曳力和重力起主要重要,其余力相比起来微乎其微本文不做考虑。

在fluent 中DPM 考虑颗粒与流体之间相互作用,而曳力是气固两相流重要参数,因此,合适的曳力模型对仿真有重要影响。

Free stream 曳力模型[19],当颗粒质量分数较小,颗粒间相互碰撞次数较少,且流体区域速度梯度不大时能较好的模拟结果。

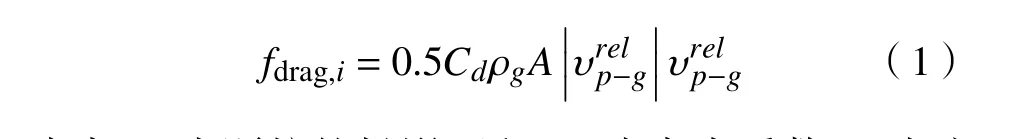

式中:A为颗粒的投影面积;Cd为曳力系数;ρg为流体密度。

参考Lee等[20]的实验结果将粉尘颗粒简化为球形颗粒,且密度一致。忽略颗粒间的相互作用,只考虑作用在颗粒上的稳态气动阻力。内腔壁面和极片面边界设置为trap,即颗粒接触到壁面就被吸附其表面上,不在发生反弹现象。本文主要研究的是粉尘颗粒没有与内腔壁面接触直接都被除尘系统除去,故只是微尘颗粒与壁面接触是都认为是颗粒被吸附在内腔壁面上。粉尘颗粒的初始状态直接影响其在腔体中的运动轨迹,Shen 等[15]基于时间分辨阴影和干涉成像技术,对背表面损伤过程进行了原位检测,对激光诱导向外喷射颗粒的初始状态进行了统计。因此,将粉尘颗粒按粒径占比相对多的1μm、5μm、8μm、12μm、15μm 进行分类,总共设置5组颗粒发射源,入射类型定义为solid-cone。

2.3 仿真结果及分析

2.3.1 射流风幕特性

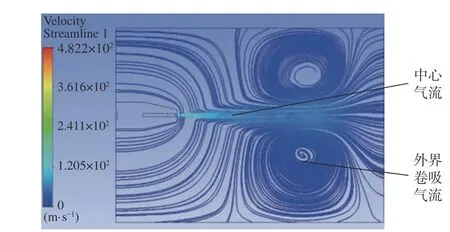

以x-z 平面上风幕为研究对象,风刀的射流风幕在x-z 截面流线分布如图5所示,风刀在喷射过程中生成一道锥形风幕。风幕分成为里外两部分,里面部分是由风刀本身吹出的高速气体所形成的中心气流层,气流宽度较小,但风速高。外面部分风幕为外界卷吸气流层,风刀喷射的中心气流受到干扰而失稳产生涡旋,涡旋把周围空间气体卷入射流而形成,但气流速度较小。

图5 射流风幕x-z 截面流线图

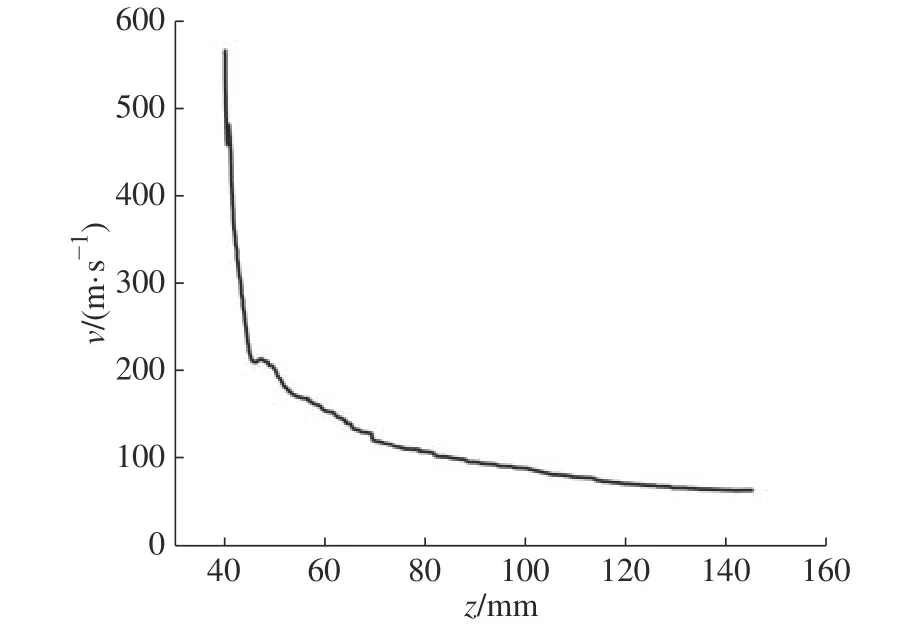

以z 轴上风幕速度为研究对象,风刀的射流风幕在z 轴速度分布如图6所示,高压气流从缩-扩喷嘴中吹入激光聚焦点区,出口附近速度最大可达482.2 m/s,之后就持续减小。在距离风刀喷嘴较近(40~68 mm)段风速剧烈衰减,这是因为气流由风刀喷嘴流射出后,与周围静止流体产生能量交换,气体耗散率过大,从而使速度迅速下降。在距离风刀喷嘴较远后气体已经向两侧扩散到一定程度,向外扩散的气体减少,风速下降平缓,得到了相对较为稳定的气流风幕段。

图6 射流风幕z 轴速度分布曲线

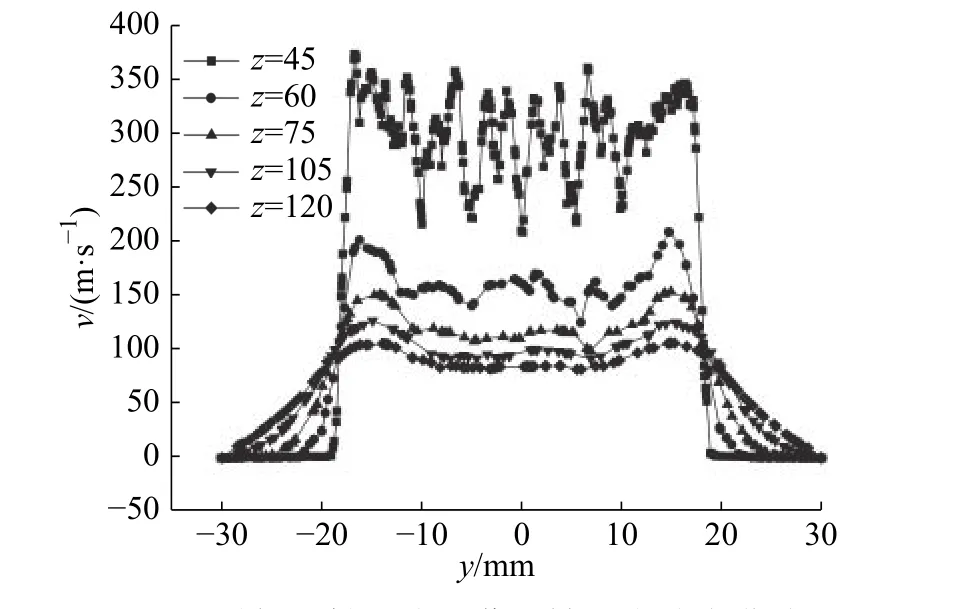

设置5组平行x-y 面并沿z 轴方向距离原点分别为45 mm、60 mm、75 mm、105 mm、120 mm的横断截面。做5组横断截面与x-z 面交线处射流风幕速度曲线分布如图7所示,风幕宽度近似等于喷嘴宽度有随着远离喷嘴慢慢增大趋势,在同一横断截面上,距离风刀喷嘴较近45 mm处风速上下波动最大随着远离喷嘴波动慢慢趋于平稳。

图7 不同断面射流分风幕y 轴速度分布曲线

2.3.2 粉尘颗粒运动轨迹

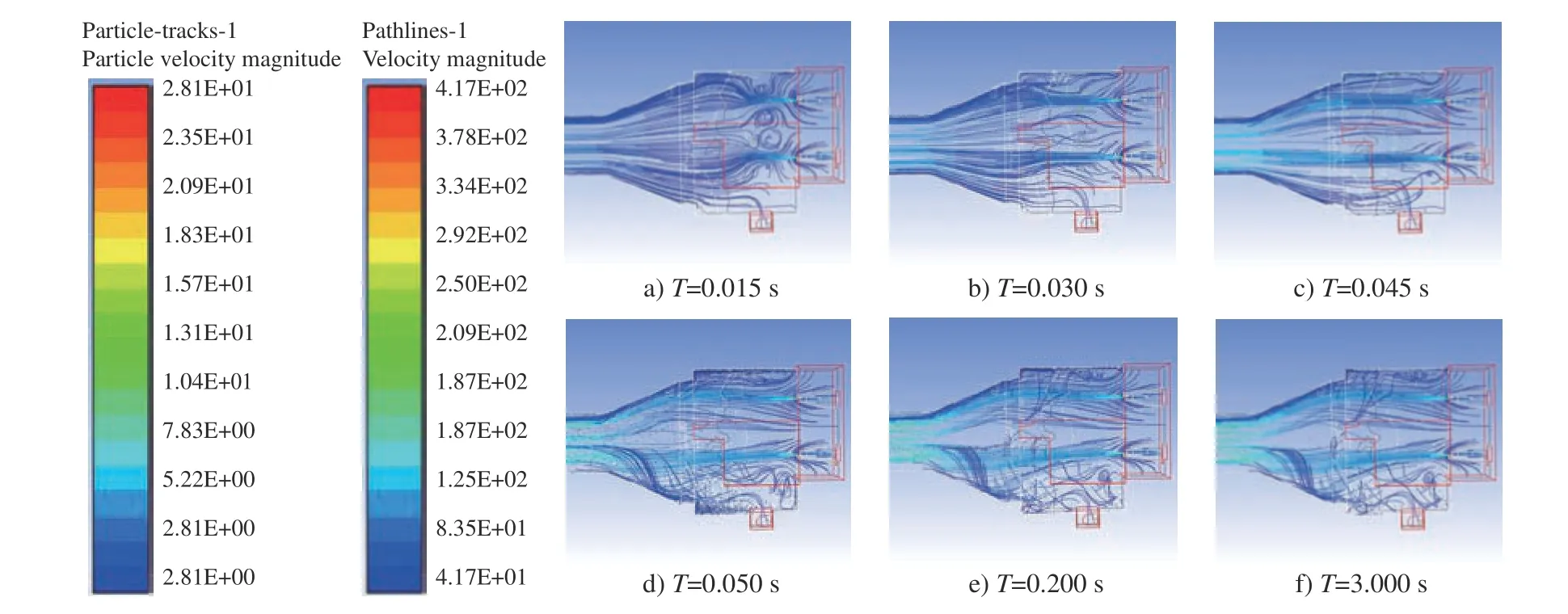

用fluent 对风刀阻断粉尘过程进行仿真,粉尘颗粒在腔体中随时间运动轨迹如图8所示。

图8 不同时刻粉尘颗粒运动轨迹图

风刀工作时,风刀内部高压气体经过缩-扩喷嘴后速度急剧上升至超音速气流,接着高速气流射入激光聚焦点区中带动周围两侧静止空气一起运动形成涡流。T =0.015 s时粉尘源点在极片两侧同时喷射粉尘颗粒,两股粉尘颗粒整体形态呈锥状沿着X 轴方向冲击射流风幕。T = 0.030 s时有些颗粒由于气旋涡流使得粉尘颗粒发生二次回流现象又附着在极片上;另外的颗粒已经处于风幕中心气流区,由于曳力作用下速度急剧减小运动轨迹都发生明显偏移现象。这些颗粒中一部分动能小的颗粒开始随着风幕流动的方向流动,另一部分动能足够大的颗粒冲出中心气流区,但受到中心气流影响速度和运动轨迹都发生很大改变。T = 0.045 s时冲出风幕的中心气流颗粒在外界卷席气流作用下去向分为了3部分:1)在外界卷席气流作用下慢慢跟着风幕运动方向被吸尘罩除去;2)穿过射流风幕附着堆积在壁面而带来各种隐患;3)颗粒由于动能过高直接穿过射流风幕从窗口逃逸到外界大气。T =0.05 s时停止喷射粉尘颗粒,此时很明显可以看到墙壁上附着大量颗粒。T = 0.2 s时经过中间一段时间除尘系统运作后粉尘颗粒明显减少,但仍有一部分残留附着在壁面和悬浮腔体中造成危害。T =10 s时可以认为经过足够长时间除尘系统运作,即残留下的粉尘颗粒靠现除尘系统已经无法去除。

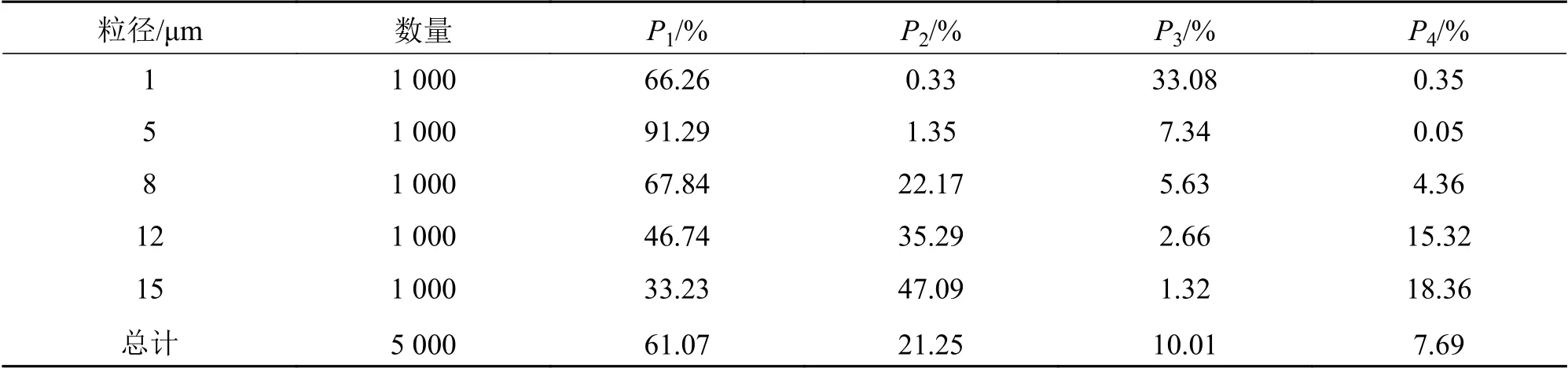

粉尘颗粒的最终去向对激光模切工位有关键性意义,因此本文将粉尘颗粒最终去向划分为4类:被除尘罩吸收走的粉尘颗粒P1,附着在壁面上的粉尘颗粒为P2,附着在极片上的粉尘颗粒P3,逃逸到大气环境的粉尘颗粒为P4,由上述仿真结果统计得出颗粒去向统计如表1所示。

表1 颗粒去向统计表

由表1可知:粒径为1μm、5μm 的小粒径粉尘颗粒去向主要有两种:一部分由于卷席气流而附着在极片上,一部分被除尘系统吸走,而穿过中心气流风幕逃逸大气或附着腔体的粉尘颗粒只占极少。而粒径为8μm、12μm、15μm 的大粒径颗粒按照粒径变化其去向也具有规律性变化,随着粒径增大P2、P4占比增大,P1、P3占比减小,这些大粒径颗粒绝大部分都是穿过中心气流风幕而逃逸大气或附着腔体墙壁上,从阻断污染物传播途径的角度看,应着重注意此类粉尘颗粒。

按照粉尘颗粒最终去向占比从大到小依次为P1(61.07%)>P2(21.25%)> P3(10.01%)>P4(7.69%),其中最大一部分粉尘颗粒被除尘系统吸走,但有10.01%的粉尘颗粒附着极片上,这将为锂电池极片加工带来极大安全隐患,故该工位设计仍需改进优化。

3 结论

通过数值模拟对风刀射流风幕特性进行研究,同时也对激光模切工位中粉尘颗粒受射流风幕作用下运动过程进行仿真得出以下结论:

1)射流风幕在同一横截面上中心轴线处速度最大后向两边降低,在同一纵向截面距离风刀出口越远速度越小。

2)射流风幕由高速中心气流层和外界卷吸气流层组成,其中前者气流宽度较小,但风速高可以直接削减高动能粉尘颗粒速度使其原有运动轨迹改变,后者带动悬浮在外流场中粉尘颗粒往吸尘罩输送。

3)通过仿真结果将粉尘颗粒去向归位4类,去向占比从大到小依次为P1>P2>P3>P4,其中小粒径颗粒更容易被除尘系统去除,而大粒径颗粒则更容易逃逸或附着壁面。