超声波交叉多发多收技术在钢轨探伤中的应用研究

2022-02-12刘莉

刘 莉

(中国铁路南宁局集团有限公司 工务部,工程师,广西 南宁 530021)

目前我国铁路工务钢轨探伤分为钢轨母材探伤和焊缝探伤两种,母材探伤一般为每年5~12遍,焊缝探伤最短为每半年1遍。其特点是两种作业相互独立,不能互补替代,焊缝探伤周期较长。而焊缝属于线路中的薄弱点,探伤周期过长存在较大的漏探和断轨风险。据近几年的统计数据显示,工务线路焊缝折断事件已经占全部断轨事件的60%以上。

当前使用的钢轨探伤仪单探头探伤只能检测轨腰的倾斜状裂纹或靠近轨底的垂直裂纹,对轨腰中部垂直状的裂纹受单探头信号发射径路的影响,只能通过焊缝探伤时的双探头扫查对该类伤损进行检测,且只对焊缝处所检测。

如何使钢轨母材探伤和焊缝探伤有机的结合,改变探伤模式以及改进检测技术来提高作业效率、提高伤损检出效果成为了当前铁路工务钢轨探伤工作急需解决的一个课题。

1 现状分析

1.1 钢轨母材探伤

使用钢轨探伤仪器在钢轨轨面上推行,推行速度可以达到3km/h,通过悬挂在仪器上的多只探头往钢轨内部发射超声信号,信号遇到缺陷会发生反射,探头接收反射信号后反馈到仪器来判定是否存在伤损。目前所使用的钢轨探伤仪一般配置6只70°探头、2只37°探头和1只0°探头,基本能实现对钢轨轨头、轨腰及其投影范围内进行全覆盖扫查。缺点是各探头均为单探头工作,轨腰中部垂直状裂纹的反射信号经轨底再次反射后无法回到探头,无法检测该类伤损。

1.2 焊缝探伤

焊缝探伤使用手持探头的方式,分步对轨头、轨腰和轨底进行全覆盖扫查,使用单探头、双探头的方式对焊缝全断面各类伤损进行检测。缺点是检测效率极低,一个焊缝检测时长约为10分钟,目前铁路工务人员无法大面积开展该项工作,存在焊缝探伤频次低、周期长的问题,焊缝折断风险较高。

2 交叉多发多收技术的应用

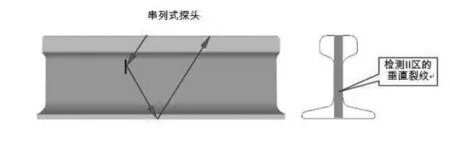

2.1 70°、37°、0°及串列式双探头检测原理

70°探头可以覆盖钢轨的Ⅰ区(轨头部位),利用反射式探伤原理,采用多只70°探头分不同角度不同方向对轨头部位进行全覆盖扫查。

0°探头用于检测Ⅱ区(轨腰)的水平或纵向裂纹,利用反射式或穿透式探伤原理可以对轨头至轨底(轨腰投影范围内)的裂纹进行扫查。

37°探头可以检出Ⅱ区的斜裂纹,利用反射式探伤原理,2只37°探头分前向、后向对轨腰投影范围内的倾斜状裂纹进行扫查。

串列式双探头采用一发一收的方式,利用轨底发射缺陷回波至接收探头,通过改变发射和接收探头间的位置,可以实现对Ⅱ区任何深度的垂直裂纹进行检测。但由于效率极低,不能实现连续作业,目前仅在焊缝探伤中使用该方式,原理如图1所示。

图1 串列式探头检测原理

由上述四种检测原理可以发现,如果将这四种探测方法结合到一起,就实现对轨头和轨腰全覆盖扫查。难点是双探头式的串列式扫查需要多次改变两探头的间距才能完成对轨腰的全范围探测,无法实现连续扫查。

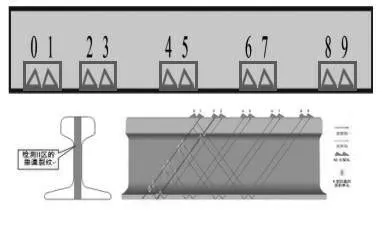

2.2 超声波交叉多发多收技术

在串列式扫查方面,为提高检测效率,需要实现连续扫查,为此研究使用超声波交叉多发多收技术。采用集成串列式扫查技术,利用多只探头交替发射超声信号,多只探头交替接收回波信号,在仪器推行过程中就可以实现对轨腰投影范围内全覆盖检测,实现连续性作业,原理如图2所示。

图2 集成串列式探头检测原理

在1、2号晶片的发射路径上,如果有垂直的缺陷(图中椭圆点)阻挡,则声波被反射到轨底,经轨底面再次反射到2~9号接收晶片。通过合理的优化探头的水平位置,收发组合以15mm的高度步进,对轨腰进行自下而上的扫查。

在一个扫查周期中,0号、2号晶片首先进行前后各一次单收发扫查,检测轨腰前后两个方向的斜裂纹;随后1~2号晶片交替发射,3~9号晶片交替接收,检测轨腰的垂直裂纹。

经实验,一个椭圆点的覆盖直径大于25mm,各个椭圆点连续覆盖了从轨底至轨面的一个平行四边形区域,为一个串列扫查周期的检测范围。如果将串列式探头向前后移动,即可实现对轨腰部位的连续检测,如图3所示。

图3 集成串列式穿透式扫查原理

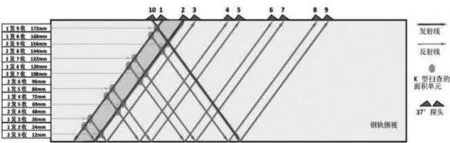

集成串列式扫查架的0号探头与9号探头反方向安装,除了可代替既有探伤仪器向后探测的37°探头外,还可以和9号(或7、8号,根据轨型不同)探头组合成37°穿透式,从而实现对轨墙穿透式扫查,探测原理如图4。

图4 穿透式扫查原理

2.3 仪器设计

将超声波交叉多发多收技术融合到既有的钢轨探伤仪器中,可以有效解决既有探伤仪无法检测出轨腰中部垂直状裂纹的难题,同时为了保证仪器构造符合现场野外作业需求,优化探头配置。

2.3.1 沿用既有探伤仪的4个70°探头,利用一、二次波检测轨头两侧的缺陷;集成串列式探头可以检测钢轨Ⅱ区的垂直伤损,可以减少既有探伤仪2只前后直射的70°探头。

2.3.2 沿用既有探伤仪的0°探头检测Ⅱ区的水平裂纹。

2.3.3 集成串列式探头K值选用K0.8(折射角≈39°),选择这个角度,是因为37°探头容易引起钢轨接头第一孔的假象上斜裂纹,折射角达到39°可以较好的消除这一现象。

2.3.4 0、2号晶片为前后向单收发组合探头,用于检测Ⅱ区的前后倾斜的裂纹包括螺孔的上下斜裂纹,可以代替既有钢轨探伤仪的两只37°探头。

2.3.5 0号与7或8或9号探头组成穿透式探头,可用于轨腰的穿透式检测。

2.3.6 整机探头数量增加到10只,比既有探伤仪多出3只,重新设计的专用探头工作面与钢轨接触的面积有所减小,由原来的48×24mm改为32×14mm。经实验,探伤车在轨面的推行阻力无明显增加。

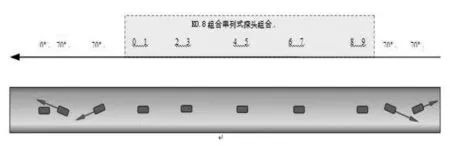

如图5所示为探头分布示意图。

图5 探头分布示意图(正视和俯视)

3 效果验证

为将超声波交叉多发多收技术应用于现场,经过了多方面的电气、机械以及软件方面的设计、制作和改进后,制作出了一台探伤仪样机和回放分析等配套软件并进行试用,进一步印证方案的可行性。

3.1 探伤试块印证

经在GTS-60C试块上推行,能够探测到除了下斜15°裂纹外的所有伤损,试块端部轨腰B超成像清晰。

在GHT-5试块上推行,能够探测到轨头和轨腰各基准孔且B超成像清晰。

在特制的焊缝伤损试块上推行,能全部探测到焊缝轨头、轨腰的伤损,B超成像清晰,如图6、7所示。

图6 焊缝试块图

图7 在焊缝试块推行的B超图像

3.2 现场试用印证

某铁路局集团公司工务段对新研制的探伤仪进行了试用,现场检查了钢轨470km,探伤各类焊缝5630头,发现焊缝重伤6处(其中轨头部位3处,轨腰部位1处,轨底三角区部位2处),对6处重伤焊缝使用焊缝探伤仪复核,判伤一致。

经过试用,印证了超声波交叉多发多收技术可以较好的融合和应用到传统的钢轨探伤仪中,融合了交叉多发多收技术的探伤仪可以对钢轨轨头和轨腰投影范围进行探伤,能有效发现轨头和轨腰的各类伤损。

4 结束语

应用了超声波交叉多发多收技术的探伤仪有效的解决了传统的钢轨探伤仪无法发现轨腰垂直缺陷的问题,真正实现了轨头、轨腰的全覆盖检测,降低了钢轨和焊缝折断风险,为后续实现钢轨母材和焊缝轨头和轨腰区域的联合探伤,提高劳效及伤损检出率提供了研究基础。同时我们也应注意到,目前的技术还不能解决钢轨轨底的探伤问题,只能通过人工手持探头进行单独检测,有待研究新的探伤方法和设备。