重载铁路直线段钢轨断裂原因分析

2021-03-14吕晶杨其全许鑫张倩曹欣旺冯博宇

吕晶 杨其全 许鑫 张倩 曹欣旺 冯博宇

中国铁道科学研究院集团有限公司金属及化学研究所,北京 100081

PG4 在线热处理钢轨综合使用性能良好,具有高强度、高硬度、高耐磨性以及良好的韧性,适合在重载铁路上使用[1-2]。然而此类钢轨在使用过程中也暴露出了轨底易锈蚀的问题,并由锈蚀坑向内发展为疲劳源,甚至导致钢轨脆断[3-4]。国内一重载铁路直线段在一个月内发生了2 起PG4(钢牌号U78CrV)在线热处理钢轨折断事故,其断裂形态基本一致,裂纹均起源于轨底并向轨头方向横向扩展,扩展至接近轨头下颚部位时转向沿钢轨纵向扩展最终断裂。

通常因钢轨轨底腐蚀坑萌生疲劳裂纹而导致钢轨的断裂均为钢轨横向断裂[5-6],而针对钢轨从轨底起裂横向转纵向扩展断裂的研究很少。钢轨生产厂在2013 年对PG4 钢轨进行了成分调整,调整成分前PG4钢轨因轨底锈蚀坑引起的断裂均为横向脆性断裂,未发现斜裂或横向转纵向扩展断裂的情况。为调查PG4钢轨的断裂原因,减少安全隐患,抽取其中1件断裂钢轨进行检验分析。该钢轨于2015 年铺设,位于直线段,为调整成分后的75 kg∕m U78CrV 在线热处理钢轨,伤损处为无缝线路,累计通过总质量为18.94亿t。

1 宏观及微观形貌

1.1 断口宏观形貌

图1 为伤损钢轨的宏观形貌。可以看出,钢轨起始断裂位置位于轨下橡胶垫板位置,轨底表面锈蚀痕迹明显,存在多处肉眼可见的锈蚀坑。

图1 断裂PG4钢轨宏观形貌

伤损钢轨断口的宏观形貌见图2 和图3。可以看出:钢轨裂纹源位于轨底下表面距非工作边轨底角约60 mm 的锈蚀坑位置,从锈蚀坑位置呈放射状向上扩展;疲劳扩展区碾压、锈蚀程度均较严重,呈半圆形,尺寸约为15 mm(轨底宽度方向)×8 mm(钢轨高度方向)。裂纹从轨底下表面锈蚀坑处萌生,疲劳扩展形成半圆形疲劳扩展区,之后向轨底两侧和轨头方向快速扩展,扩展至接近轨腰中间部位时转向呈约45°倾斜向轨头下颚扩展,扩展至接近轨头下颚部位时转向,沿轨头下颚纵向向一侧扩展,最终断裂。裂纹沿钢轨轨头下颚纵向扩展截止位置参见图3,裂纹的扩展方向参见图1白色箭头标注方向。

图2 伤损钢轨横向断口的宏观形貌

图3 伤损钢轨纵向断口的宏观形貌

1.2 断口微观分析

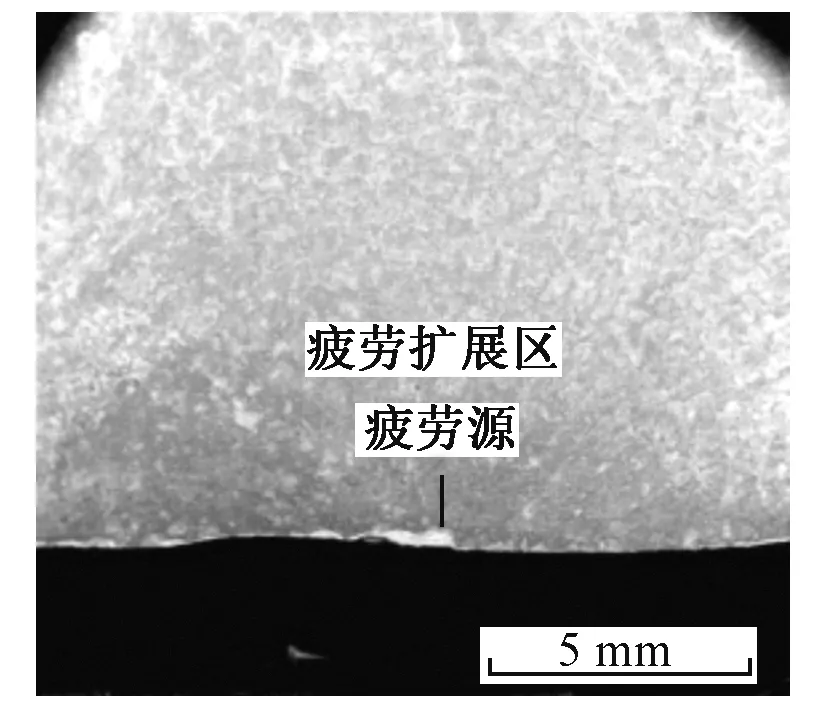

用Quanta 400扫描电子显微镜对伤损钢轨疲劳源及其附近断口进行微观形貌观察,结果见图4。可以看出:疲劳裂纹起源于轨底凹坑,凹坑的最大宽度约为5.5 mm,深度约为0.33 mm。疲劳扩展区氧化锈蚀严重,主要为疲劳碾压形貌,瞬断区以解理形貌为主。对凹坑内部进行能谱分析,主要为Fe、O、Si、C等元素,为氧化锈蚀产物。

图4 伤损钢轨疲劳断口的微观形貌

1.3 金相分析

垂直裂纹源断口截取伤损钢轨金相试样,磨制并用Leica DMI5000M 金相显微镜进行金相组织观察。腐蚀液为4%的硝酸酒精。腐蚀前后疲劳源处的金相低倍显微形貌见图5。疲劳源区高倍显微形貌见图6。从图5 和图6 可以看出,疲劳源处没有粗大的非金属夹杂物,显微组织为珠光体和少量铁素体,未观察到其他异常组织。

图5 伤损钢轨疲劳源处金相低倍显微形貌

图6 伤损钢轨疲劳源区高倍显微形貌

综上,锈蚀是伤损钢轨轨底萌生横向疲劳裂纹进而快速向轨底两侧和轨头方向扩展的主要原因。伤损钢轨轨底与垫板接触的局部表面因腐蚀介质作用形成锈蚀坑,在钢轨内部拉应力(温度应力及残余应力)以及大轴重列车通过钢轨时产生的动弯应力的作用下[4],钢轨轨底锈蚀坑会成为应力集中点而形成裂纹源,萌生疲劳裂纹并横向扩展。

2 理化性能试验结果及分析

2.1 化学成分检验

用ARL⁃4460 真空直读光谱仪对伤损钢轨及调整成分前PG4 钢轨的化学成分进行检验,结果见表1。可以看出:调整成分前后PG4 钢轨化学成分均满足TB∕T 2344—2012《43 kg∕m~75 kg∕m 钢轨订货技术条件》中对于U78CrV 牌号钢轨的要求;调整成分后钢轨的Mn、S、Cr元素含量有所降低。

表1 钢轨化学成分检验结果(质量分数) %

2.2 拉伸性能

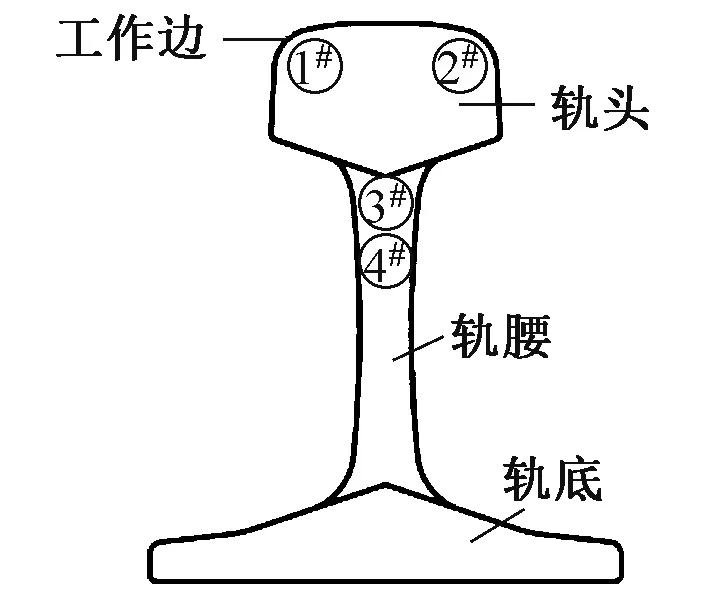

对伤损钢轨及调整成分前PG4 钢轨的轨头和轨腰部位拉伸性能进行检验,取样位置见图7,其中轨头部位拉伸试样按TB∕T 2344—2012 技术要求取样。检验结果见表2。可以看出:调整成分前后钢轨的抗拉强度基本相当;伤损钢轨及调整成分前PG4 钢轨轨头部位的抗拉强度均明显高于靠近轨头下颚的轨腰部位,其拉伸性能均能满足TB∕T 2344—2012的要求。

图7 拉伸试样取样位置

表2 钢轨拉伸性能检验结果

2.3 轨头下颚附近硬度分布

对伤损钢轨轨头下颚附近(裂纹从横向转向纵向扩展位置附近)硬度分布情况进行检测。按照GB∕T 230.1—2009《金属洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T 标尺)》,在距钢轨表面约3 mm 处,从轨头下颚部位开始,以5mm 间隔取一点进行洛氏硬度测试,测试点位置及测试结果见图8。可以看出,从轨头下颚到轨腰,硬度从约41 HRC逐渐降低至约37 HRC。

图8 伤损钢轨轨头下颚附近硬度分布(单位:HRC)

2.4 断裂韧性

2.4.1 轨头下颚处沿钢轨纵向的断裂韧性

为检测伤损钢轨轨头下颚处沿钢轨纵向的断裂韧性,对伤损钢轨及调整成分前PG4 钢轨在图9(a)所示的钢轨轨头下颚位置分别取5个断裂韧性试样。试验采用紧凑拉伸试样,直通形缺口,缺口平行于轨底面,缺口尖端距离轨底面138 mm,预制裂纹长度为1.5 mm,紧凑拉伸试样尺寸见图9(b)。按照GB∕T 4161—2007《金属材料平面应变断裂韧度KIC试验方法》进行试验,试验温度为室温,伤损钢轨及调整成分前的PG4钢轨轨头下颚处沿钢轨纵向的断裂韧性的检测结果见表3。可以看出,调整成分前后PG4 钢轨在轨头下颚处沿钢轨纵向的断裂韧性相当。

图9 轨头下颚处断裂韧性试样取样位置及尺寸(单位:mm)

表3 轨头下颚处沿钢轨纵向的断裂韧性测试结果

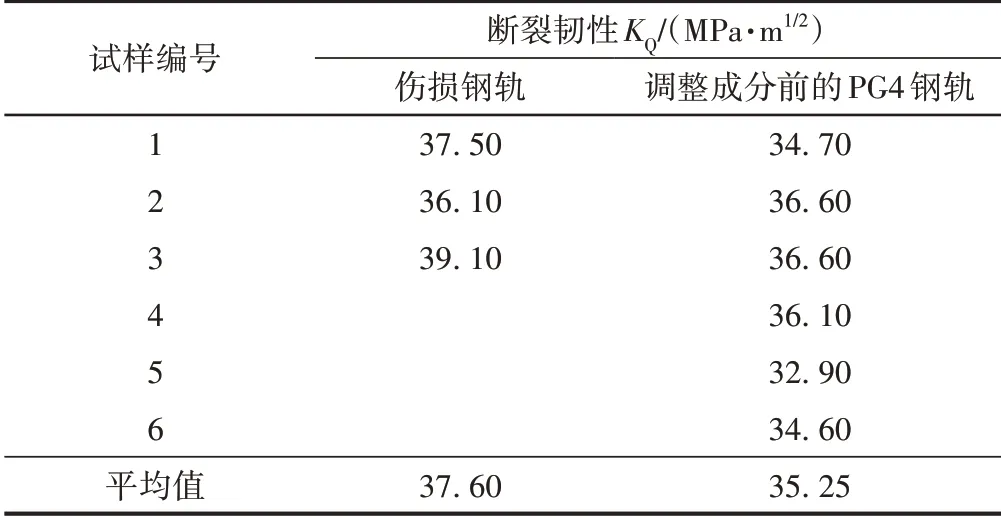

2.4.2 轨头沿钢轨横向的断裂韧性

为检测伤损钢轨轨头沿钢轨横向的断裂韧性,按照TB∕T 2344—2012,在伤损钢轨轨头取3 个、在调整成分前PG4钢轨轨头取6个断裂韧性试样。采用单边缺口三点弯曲试样,按照GB∕T 4161—2007 进行试验,试验温度为室温。伤损钢轨和调整成分前的PG4 钢轨轨头沿钢轨横向的断裂韧性的检测结果见表4。可以看出,调整成分后的PG4 钢轨(伤损钢轨)在轨头处沿钢轨横向断裂韧性较调整成分前提高6.7%。

表4 轨头沿钢轨横向的断裂韧性测试结果

2.5 原因分析

伤损钢轨的拉伸性能及轨头下颚附近硬度分布的检测结果表明,从轨腰到轨头部位钢轨强度明显增加。轨头的抗拉强度高于靠近轨头下颚的轨腰部位的抗拉强度约210 MPa;从轨腰到轨头下颚硬度值约从37 HRC增加至41 HRC。

调整成分前PG4 钢轨因轨底锈蚀坑引起的断裂均为横向断裂。断裂韧性表示钢轨在有裂纹存在的条件下抵抗脆性断裂的能力,是材料抵抗脆性破坏的韧性参数,和裂纹本身的大小、形状及外加应力大小无关,是材料固有的特性,只与材料本身、热处理及加工工艺有关,是应力强度因子的临界值。裂纹尺寸一定时,材料的断裂韧性值愈高,其裂纹失稳扩展所需的临界应力就愈大。调整成分后,PG4 钢轨轨头处沿钢轨横向的断裂韧性显著提高,但轨头下颚处沿钢轨纵向的断裂韧性几乎没有提高,导致裂纹从轨底扩展至轨头下颚处时继续往轨头方向扩展的阻力增大,从而在轨头下颚处由横向转为纵向,向断裂韧性提高较小的方向扩展。因此,伤损钢轨轨头下颚处沿钢轨纵向的断裂韧性未与轨头处沿钢轨横向的断裂韧性同比例提高,这也是与调整成分前相比调整成分后的PG4钢轨轨底锈蚀坑引起的横向裂纹更易在轨头下颚处由横向转为纵向的主要原因。

综上,轨底锈蚀引起的钢轨横向疲劳裂纹横向扩展至轨头下颚部位时,由于轨头强度的增加、断面几何尺寸的增大、轨头下颚处沿钢轨纵向的断裂韧性未与轨头横向断裂韧性同比例提高,使得裂纹转向水平纵向扩展。

3 结论

1)PG4钢轨的伤损为轨底下表面锈蚀坑引起的钢轨横向疲劳裂纹和折断。锈蚀是伤损钢轨轨底萌生横向疲劳裂纹进而快速向轨底两侧和轨头方向扩展的主要原因。

2)钢轨轨底锈蚀坑引起的横向裂纹扩展至轨头下颚部位时,由于轨头强度的增加、断面几何尺寸的增大、轨头下颚处沿钢轨纵向的断裂韧性未与轨头横向断裂韧性同比例提高,使得裂纹转向沿轨头下颚纵向扩展。

3)钢轨轨头下颚处沿钢轨纵向的断裂韧性未与轨头横向断裂韧性同比例提高是调整成分后PG4 钢轨轨底锈蚀坑引起的横向裂纹更易在轨头下颚处转向的主要原因。