基于Gocator视觉传感器的轨头参数计算

2018-04-25,,,

,,,

(1.上海工程技术大学 城市轨道交通学院,上海 201600;2.上海申通地铁集团有限公司 轨道交通培训中心,上海 201204)

0 引言

钢轨是铁路的重要组成部分,不仅引导列车按照一定方向运行,且承受来自车轮的压力、冲击力和纵向的惯性力、横向的离心力,并经轨枕将载荷传递给道床及巷道底板,为车轮的滚动提供阻力最小的踏面。在车轨相互作用下,钢轨发生永久性变形,在轨头部分形成磨耗并且造成钢轨轮廓尺寸发生变化,同时增加了轮轨的接触面积,增大运行阻力,影响列车运行的安全性。钢轨的状态和性能影响铁路的运输能力和列车运行的安全性。钢轨磨损情况直接影响着钢轨的使用寿命。因此,对钢轨进行精准的性能检测和维护具有深远的意义。

对钢轨检测维护的主要指标依赖于钢轨廓形和磨耗检测。传统的钢轨磨耗检测方法主要依赖接触式卡尺抽样测量,该方法不仅效率低,受外界环境影响,且测量结果不易保存、跟踪。而且,钢轨磨损情况呈现复杂化、多样化,传统的钢轨磨耗检测结果为一维距离数据,并不能反映出整个轮轨接触区域的磨损情况[1]。近年来,机器视觉技术发展迅速,已经被广泛应用于钢轨磨耗检测中,较传统钢轨磨耗测量方法,可以实现对钢轨全断面轮廓的快速、精确、连续检测[2-3]。在机器视觉技术检测过程中,利用坐标变换的方法将钢轨轮廓的图像坐标转换到二维坐标系中,通过将磨损钢轨轮廓与标准钢轨轮廓的匹配,获取钢轨头部的垂直磨耗和水平磨耗值[4]。这类方法局限于测量钢轨的垂直和水平磨耗,存在不能全面表征钢轨轮廓具体磨损情况的缺点,使测量结果在指导钢轨维护时具有局限性。

本文基于Gocator视觉传感器采集的钢轨轮廓数据,拼接得到轨头廓形。通过对标准钢轨轨头轮廓曲线解析式分析,提出计算轨头剩余面积、轨头45°角磨耗和轨头角度参数的计算方法。通过轨头轮廓的尺寸变化可以反映出钢轨的磨损情况、钢轨肥边、钢轨波磨以及掉块等多种形态缺陷。该方法在传统磨耗测量的基础上,更加全面地对轨头磨损数据进行检测,使得检测人员能详细了解轨头磨损情况,为钢轨磨损检测及指导钢轨打磨提供了新的技术手段。

1 钢轨轮廓检测

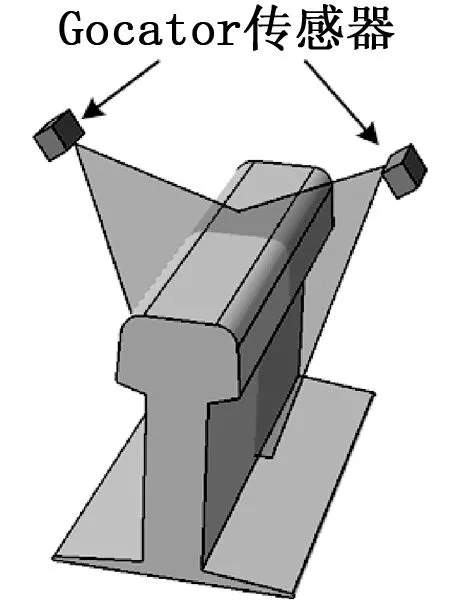

为全面测量轨头磨损数据,该钢轨轮廓测量系统由两个Gocator视觉传感器以曲面布局的方式组成,两个视觉传感器分别安装在同一根钢轨的两侧,在同一平面内分别与钢轨横截面中轴线呈45°角安装,如图1所示。传感器向钢轨表面投射一条高强度的激光,两个传感器产生的高亮激光线在轨顶区域重合,形成一条垂直于钢轨且完整包裹轨顶的激光检测线,确保该轨轮廓测量系统获得钢轨同一截面的完整轮廓信息。

图1 钢轨轮廓测量系统原理图

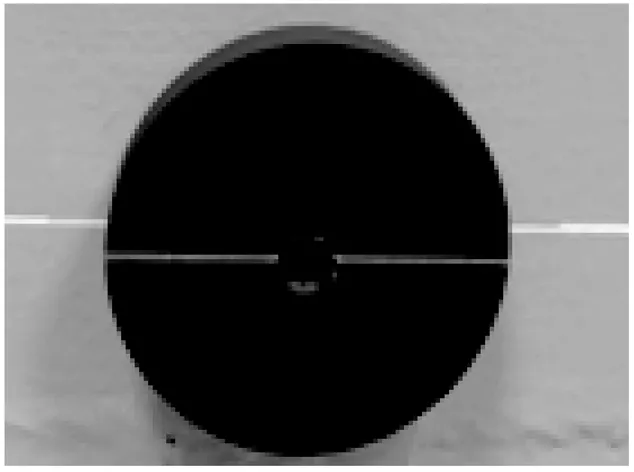

由于两个视觉传感器采集到的钢轨轮廓数据分别位于各自传感器的坐标系下,无法直接使用。为拼接得到完整的钢轨轮廓数据,借助一个带有圆孔的标定块对其进行校准,如图2所示。两个传感器同时拍摄单孔标定块得到标定块轮廓,以单孔标定块坐标系作为参考坐标系,标定板上表面所有数据点由传感器坐标系转换至标定块坐标系后的纵坐标值相等,因此通过校准尺面可获得两传感器坐标系与参考坐标系之间的旋转关系。然后通过获取孔的中心位置,将孔的中心位置作为定位点,得到两传感器坐标系与参考坐标系之间的平移关系,从而将两个传感器各自坐标系下的数据分别转换到单孔标定块坐标系下,实现两传感器数据的拼接[5]。

图2 单孔标定块

2 轨头参数计算

轮轨之间紧密接触产生摩擦和挤压,使得钢轨的磨损存在于整个轮轨接触区域,变形的钢轨使得轮轨接触异常,通过对钢轨廓形提取,将其与标准廓形进行匹配。在测量垂直磨耗和水平磨耗的基础上,进而对轨头剩余面积、45°角磨耗以及轨头角度这3个重要参数进行分析,从而更全面了解钢轨的磨损情况。

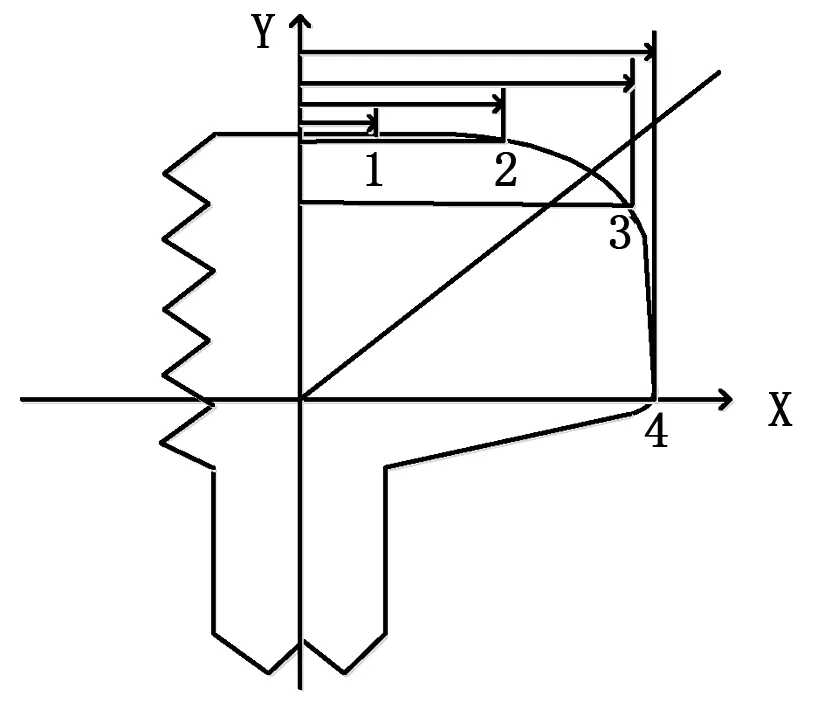

考虑到钢轨磨耗主要产生在轨头,为了简化轨头面积的计算,依据文献[6]给出的标准钢轨轮廓数据,本文以钢轨中轴线自轨底面至轨顶面做y轴,以距离钢轨顶点向轨底面方向36.3 mm处为原点,过原点垂直于钢轨中轴线沿标准工作边方向做x轴,建立轨头磨耗测量坐标系o-xy,示意图如图3所示。借助相关几何计算方法对钢轨磨耗的参数进行计算与分析。

图3 钢轨磨耗测量坐标系

2.1 钢轨磨耗计算

根据《铁道线路维修规则》[7]规定:在钢轨顶面宽1/3处(距离标准工作边)测量垂直磨耗,在钢轨踏面(标准断面)下方16 mm处测量水平磨耗,垂直磨耗与1/2侧面磨耗之和为总磨耗。通过匹配后轨头图像像素点之间的对应关系,对比可以得到钢轨的垂直磨耗、水平磨耗,通过计算得到钢轨的总磨耗值[8]。

2.2 轨头剩余面积计算

钢轨磨耗集中存在于轨头,通过对标准轨头面积的计算与轨头剩余面积的计算,得出存在于整个轨头部分的磨耗值。根据钢轨的磨损程度进行科学的等级划分,针对不同的磨损等级,对钢轨进行维修以保证列车的安全运行。

借助相关几何计算方法可以求取标准轨头轮廓曲线在本文坐标系的解析式。

对轨头解析式进行分段积分可以获取标准轨头面积。

激光传感器采集到的钢轨检测数据为离散数据,并且磨损的钢轨轨头呈现不规则性,因此无法给出具体的函数表达式,为了方便求出磨损轨头的面积,进行后续工作,需要构造近似函数表达轨头的形状。多项式曲线拟合是常见的数据拟合方法,传感器测量的钢轨磨耗数据量较大,低阶的多项式曲线拟合会产生较大的误差,采用高阶数的多项式曲线拟合方法会提高数据的准确性,但同时会增加计算的复杂度。因此本文采用最小二乘法的分段三次曲线拟合的方法对钢轨轮廓数据进行拟合。

将钢轨轮廓数据按照横坐标的大小进行升序重组,再对排好序的数据进行分段,依次取5个数据点,从第一个到第五个,再从第五个到第九个数据,重复的数据点可以保证两个分段的连续性。以此类推进行分段。然后对各分段数据分别进行三次曲线拟合,形如f(x)=ax3+bx2+cx+d的方程式,再通过最小二乘法和5个数据点的值得出三次曲线的各系数。依次对每段曲线方程进行积分,可以得到磨损的轨头面积。

2.3 轨头45°角磨耗计算

钢轨的导向作用使得轮轨在轨头工作边接触摩擦从而产生磨损,列车的重力挤压使得轨头非工作边产生肥边,在小半径曲线外股尤为严重。因此,对轨头工作边45°角磨耗进行测量分析,可以直观的了解到钢轨工作边的磨损情况以及在钢轨的非工作边是否产生肥边。在传统磨耗测量值的基础上,更加全面的了解轨头磨损情况。

如图4所示,在本文建立的钢轨磨耗测量坐标系下得到经过轨头工作边45°角的直线方程。通过标准轨头廓形与测量轨头廓形的匹配[9],可以获得经过45°角直线方程的标准廓形像素点的坐标与测量廓形像素点的坐标,通过距离公式计算出两个像素点A与B的距离即为45°角磨耗。

图4 45°磨耗示意图

2.4 轨头角度计算

轨头廓形的变化会影响轮轨接触状态,加剧钢轨和车轮的磨耗。严重变形的钢轨威胁列车的安全。因此,及时有效的检测钢轨廓形,针对性对钢轨进行维护和更换是保证列车正常运行的重要条件。通过对轨头角度的检测,了解轨头廓形的状态,参考标准轨头参数对磨损钢轨进行打磨维护。

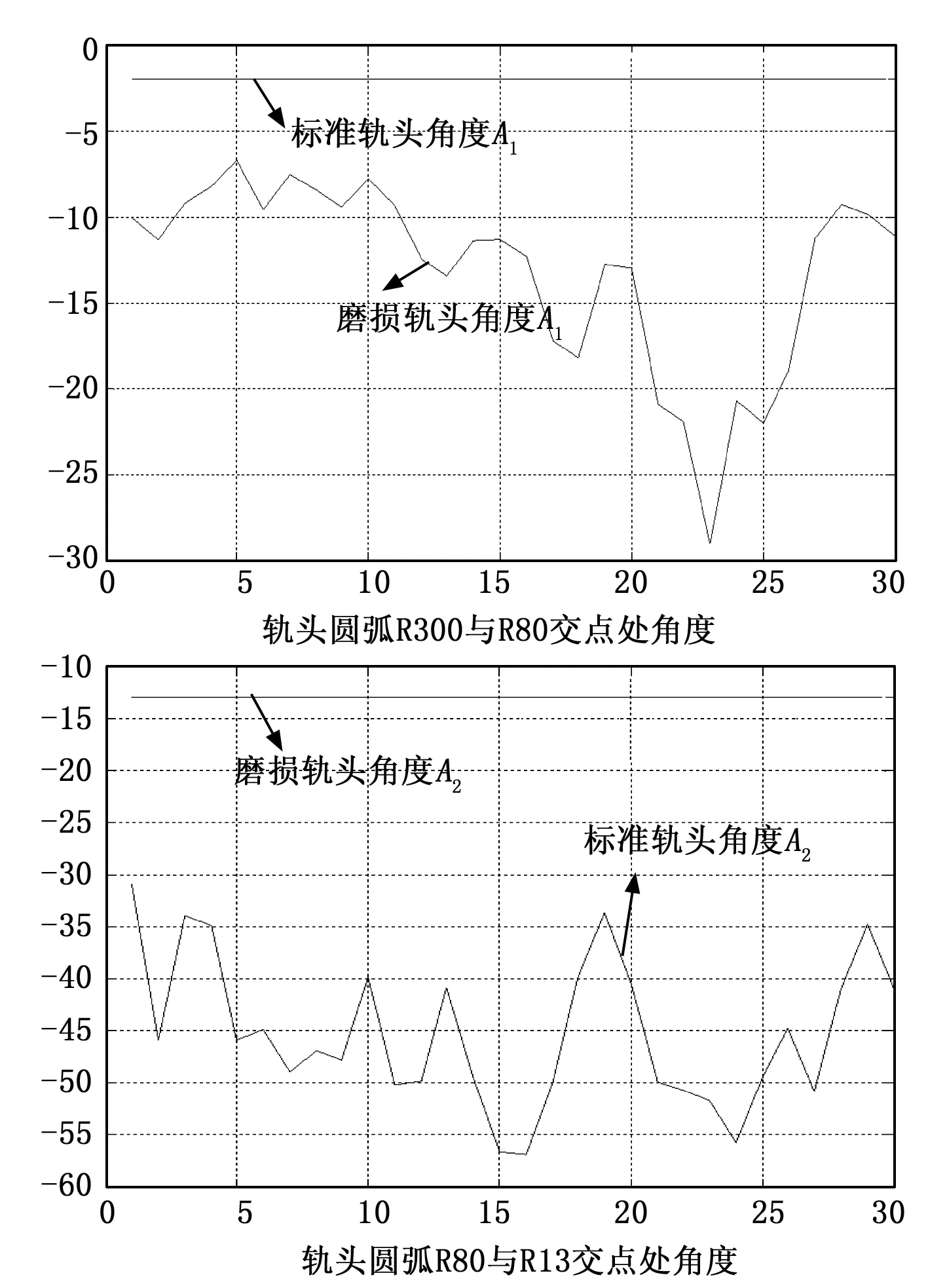

根据60 kg/m的标准钢轨轮廓数据可以得到标准轨头横断面R300和R80两段圆弧在本文坐标系下的交点为(10,36.1),切线的角度为-2°;R80和R13两段圆弧交点为(25.35,34.1),切线的角度为-13°[10],如图5所示。磨损钢轨检测数据,磨损轨头角度可以通过x=10 mm和x=25.35 mm处斜率从而获取轨头的角度A1和A2。

图5 轨头角度示意图

3 实验数据及分析

实验室钢轨轮廓测量系统选用德国LMI Technologies公司的 Gocator2300系列的智能传感器,也称为激光轮廓传感器。本实验选取一根磨损相对严重的60 kg钢轨作为实验对象,对其磨耗参数进行测量验证。在测量过程中采用多次重复性实验保证数据的可靠性。固定传感器的状态,在同一位置上多次采集磨损钢轨的轮廓数据,分析每次数据之间的关系。并且在相应位置采用接触式卡尺测量,将系统测量值与标准磨耗值进行比较,检验该装置的检测精度。

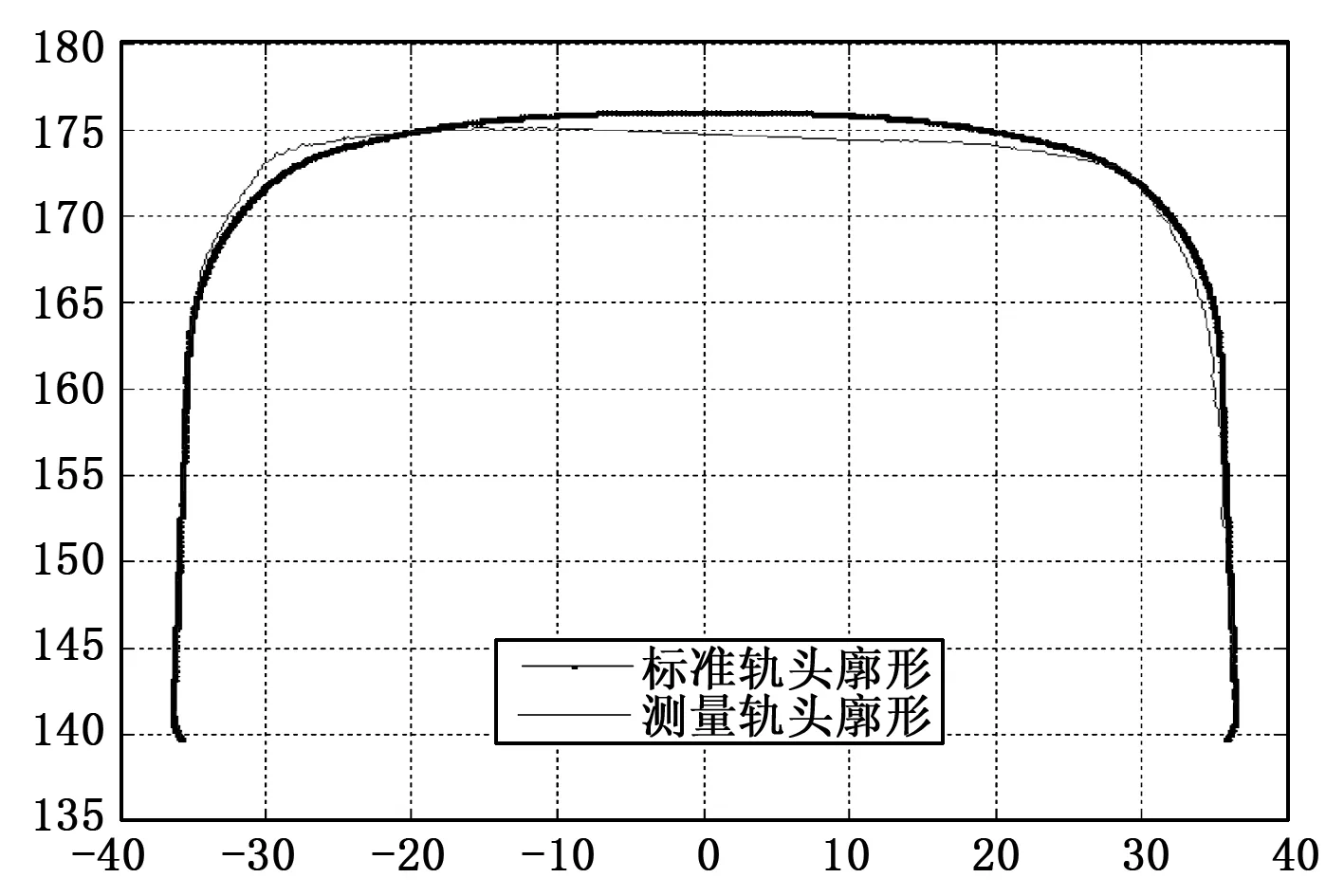

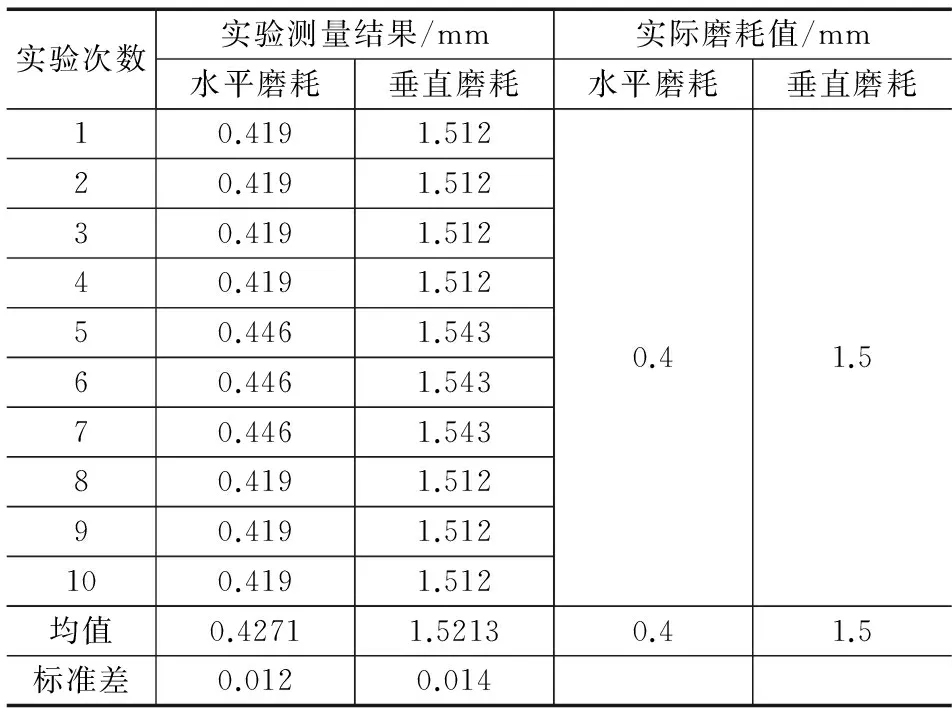

磨损轨头部分与标准轨头匹配,如图6所示。根据图像像素点之间的对应关系,得到垂直磨耗和水平磨耗值。实验在钢轨的同一横截面测量10次,统计结果如表1。

图6 标准轨头与磨损轨头匹配

实验结果表明,测量结果重复性高,标准差在0.014 mm以内,重复性实验证明了基于Gocator传感器的钢轨磨耗测量方法具有良好的稳定性且测量结果具有准确性。

表1 实验测量数据与实际数据对比

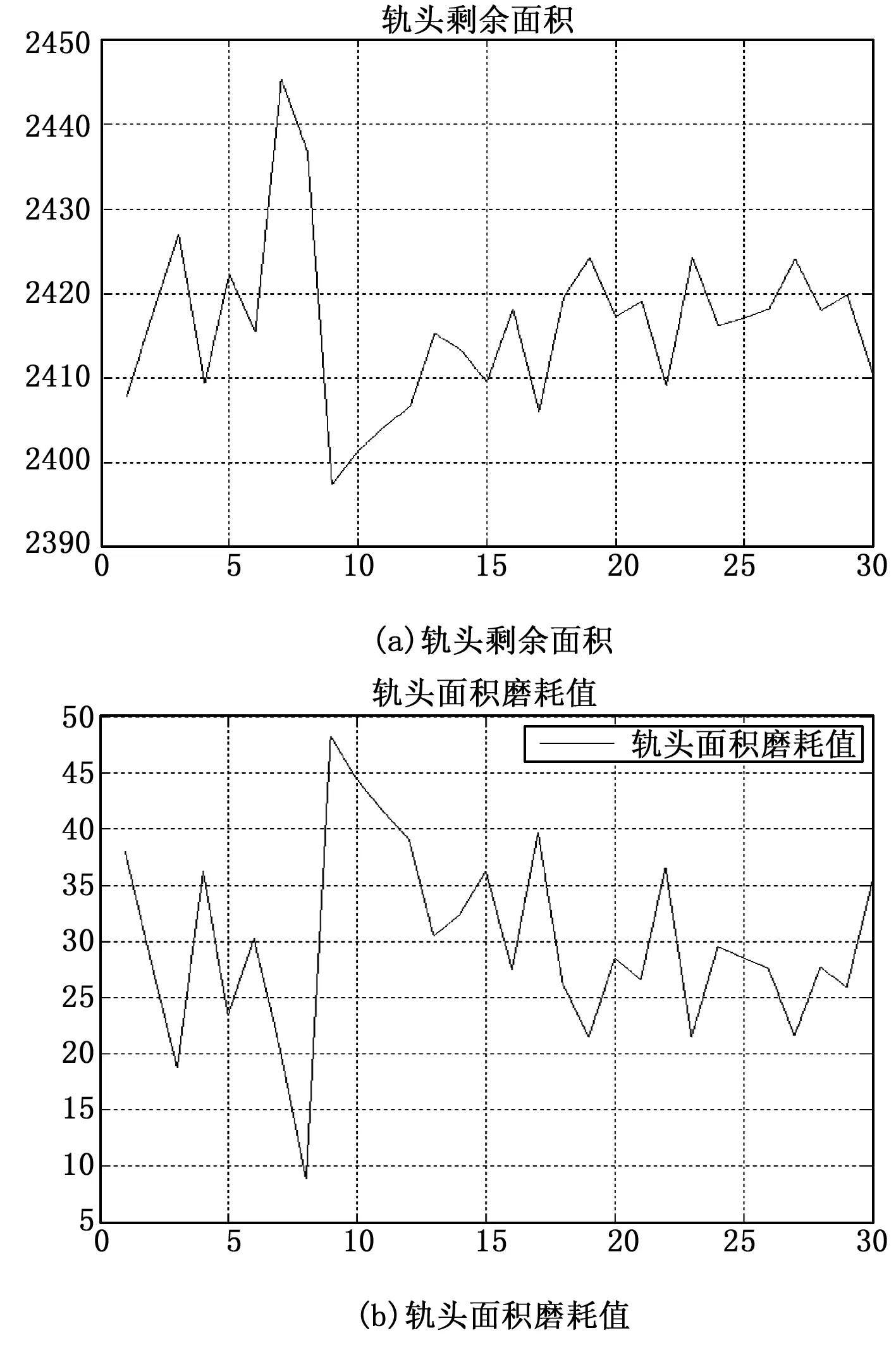

根据标准钢轨廓形解析式 ,采用分段积分的方法可以求得标准轨头面积为2 445.61 mm2。 通过检测30组不同位置的磨损轨头数据,得到剩余磨损轨头面积。通过与标准轨头面积值比较,可以得到轨头面积的磨耗值。如图7所示,可以直观地看出磨损轨头剩余面积和轨头面积磨耗值,轨头剩余面积值越小,表示该测量位置钢轨的磨损越严重。

图7 面积磨耗值

通过匹配后轨头图像之间的对应关系及经过轨头45°角的直线方程,可以获得经过轨头45°角磨耗,轨头45°角磨耗值越大,表示该测量位置轨头的磨损越严重。实验结果如图8所示。

图8 45°角磨耗值

通过计算轨头圆弧相交点处切线斜率得到轨头角度。轨头角度值偏离标准角度值越大,表示该段钢轨磨损越严重。该方法所获得的具体角度偏离值可以为指导钢轨打磨提供数据。

图9 轨头角度

4 结束语

本文基于Gocator视觉传感器对钢轨轮廓数据进行采集,利用单孔标定块对传感器进行标定,从而拼接得到的轨头轮廓数据。通过对标准钢轨轨头轮廓曲线解析式的分析,提出轨头参数计算方法。轨头剩余面积的计算有助于分析钢轨磨耗发展趋势,45°角参数有助于分析轨头工作边磨耗以及非工作边的肥边现象,轨头角度参数对指导钢轨打磨维护具有重要的参考价值。

通过对测量轨头的多项式分段积分得到整个轨头剩余面积;通过轨头45°角所在直线与测量轮廓的交点计算其磨耗;通过计算轨头圆弧相交点处切线斜率计算轨头角度。较传统钢轨磨耗测量方法,该方法通过检测钢轨全断面轮廓,可以直观地显示钢轨多种形态的缺陷。试验结果证明:本文提出的轨头参数计算方法计算量小、精度高、稳定性强,可满足铁路部门实际维护的检测要求。

参考文献:

[1] 占 栋,于 龙,肖 建,等. 基于激光摄像技术的钢轨磨耗截面积测量方法研究[J]. 铁道学报,2014(4):32-37.

[2] Alippi C, Casagrande E, Scotti F. Composite real-time processing for railway strack profile measurement[J]. IEEE Trans. on Instrumentation and Measurement, 2000, 49(3):559-564.

[3] Arvis R A. A perspective on range finding techniques for computer vision[J]. IEEE Trans. on Pattern Analysis and Machine Intelligence, 1983, 5(2):122-139.

[4] 王玉柱. 基于双目视觉的钢轨磨耗测量系统关键技术的研究与实现[D].北京:北京交通大学,2009.

[5] 占 栋,于 龙,肖 建,等. 轨道检测中激光摄像式传感器标定方法研究[J]. 机械工程学报,2013,(16):39-47.

[6] 中国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB 2825-2007 铁路用热轧钢轨[S]. 北京:中国质检出版社.2008:12-16.

[7] 中华人民共和国铁道部.铁路线路修理规则[J].北京:中国铁道出版社, 2012.

[8] 安小雪. 基于动态模板的钢轨磨耗测量方法研究[D].上海:上海工程技术大学,2013.

[9] 徐济松,高春雷,王发灯. 钢轨断面轮廓检测技术研究[J]. 铁道建筑,2015,(01):84-86,92.

[10] 贾怀珍,蔡永林,崔宁宁,等. 钢轨打磨量的分析计算[J]. 中国铁路,2013,(02):56-58.