EBZ260M-2 型掘锚机锚杆部关键件结构的改进设计

2022-01-29郑宝义

高 生,项 杰,郑宝义

三一重型装备有限公司 辽宁沈阳 110027

目前在煤炭开采行业中,掘锚机的使用率大幅增长。针对不同地质条件及特殊巷道要求,在众多掘锚机种类中,将锚杆部设计安装在本体两侧,左右锚杆部可实现伸缩滑动的结构形式,能够有效改善煤矿井下作业环境,降低工作人员劳动强度,加快成巷速度,因此该结构的掘锚机得到用户的广泛肯定。但是随着掘进效率的大幅度提高,其锚固效率却很难与之匹配。为了提升掘锚机锚杆部结构性能,提高其锚固效率,对锚杆部关键件结构的改进设计迫在眉睫[1-2]。

1 概况

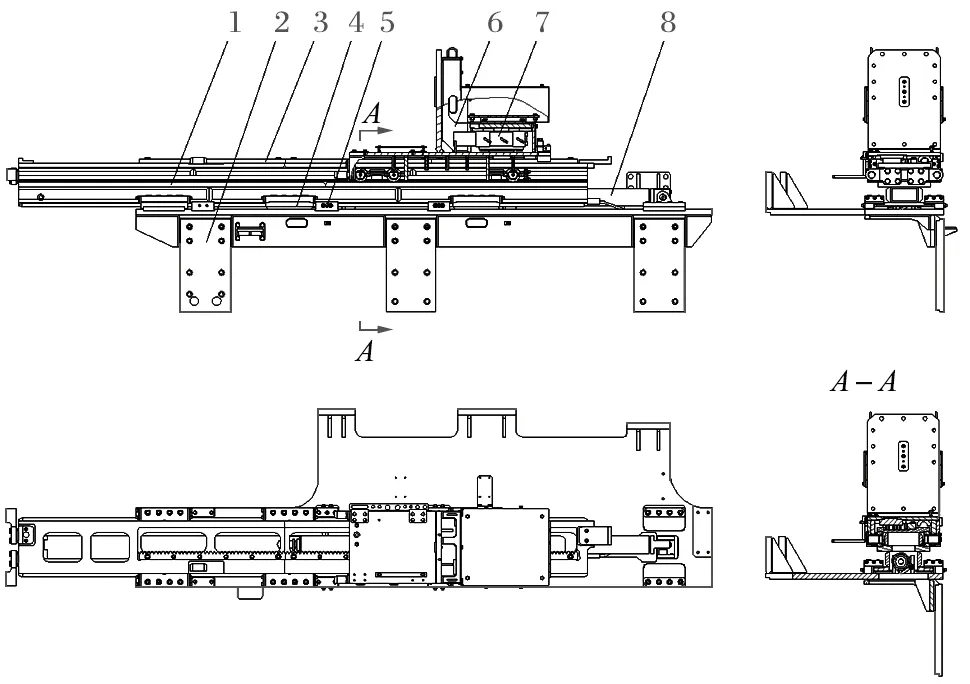

EBZ260M-2 型掘锚机包括掘进机传统“六大件四系统”,即截割部、铲板部、第一运输机、本体部、行走部和后支撑部,液压系统、电气系统、水系统和润滑系统。该掘锚机结构如图1 所示,在传统掘进机本体两侧的行走部上,设计增加了左右锚杆部;在截割部上面设计有可翻转伸缩的临时支护[3]。在井下作业时,掘进作业和锚固作业占据着重要地位,当截割部一次进齿结束,切换临时支护,锚网铺设后,操控双级伸缩滑台和摆动伸缩臂,将锚杆钻机调至最佳位置,完成锚固作业[4]。

图1 掘锚机结构示意Fig.1 Structural sketch of anchor digging machine

2 锚杆部结构组成

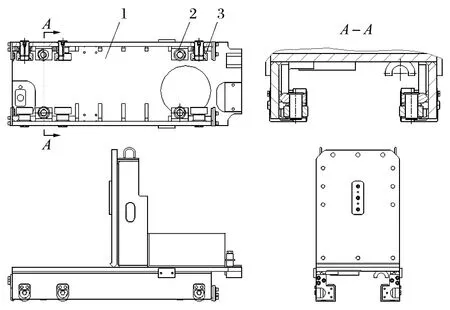

掘锚机锚杆部结构如图2 所示,由双级伸缩滑台、摆动伸缩臂、翻转架体及锚杆钻机4 部分组成。双级伸缩滑台的第1 级伸缩为架体和一级滑台相互滑动,一级滑台由液压缸驱动,在滑动导轨上,与架体产生相对移动;第2 级伸缩为一级滑台和小车相互滑动,采用液压马达驱动回转减速器带动齿轮旋转,配合齿条传动,实现小车与一级滑台的相对移动。小车设计有横向和纵向滚轮,与一级滑台实现滚动摩擦[5]。

图2 锚杆部结构示意Fig.2 Structural sketch of anchor bolt assembly

摆动伸缩臂由2 个举升液压缸和1 个主臂伸缩液压缸组成,从而实现对锚杆钻机上下左右前后的全方位控制。通过控制2 个举升液压缸的伸缩量,实现伸缩臂上下左右移动:当2 个液压缸伸缩量相同时,摆动伸缩臂上下移动;当2 个液压缸伸缩量不同时,摆动伸缩臂左右移动。控制主臂伸缩液压缸的伸缩量,可实现摆动伸缩臂的前后移动。

翻转架体中设有摆动液压缸,可以实现锚杆钻机的前后翻转。当掘进作业时,锚杆钻机翻转回收,双级伸缩滑台也完全回缩到最后端,避免锚杆部对正常掘进产生干扰。锚杆钻机通过多个液压缸和回转减速器实现锚杆钻孔的精确定位。

3 关键件结构改进设计

3.1 双级伸缩滑台结构改进设计

目前双级伸缩滑台大多采用内部设置液压缸进行驱动。双级伸缩滑台由架体、一级滑台、小车和2 个液压缸组成,一级滑台装配在架体上,在液压缸的驱动下,沿滑动导轨完成一级伸缩;小车与一级滑台也同样在液压缸的驱动下,沿滑动导轨完成二级伸缩。此种结构均为滑动摩擦,阻力大,液压管路布置复杂。针对该情况,对双级伸缩滑台进行改进设计。

3.1.1 一级滑台与小车改为滚动摩擦

将液压马达、蜗轮蜗杆减速器及齿轮安装在小车内,小车通过横向滚轮和纵向滚轮与一级滑台滚动连接。齿条固定在一级滑台上,并与小车内的齿轮相配合。液压马达驱动减速器和齿轮旋转,通过齿轮齿条传动,使小车在一级滑台上完成前后移动。改进后的双级伸缩滑台结构如图3 所示。

图3 改进后的双级伸缩滑台Fig.3 Improved two-stage telescopic sliding table

一级滑台由于本身尺寸过长,焊接时易出现变形,因此将一级滑台设计成分体焊接结构,以减少焊接变形。小车横向滚轮可以限制小车与一级滑台的左右间隙,而小车的纵向滚轮可以限制小车与一级滑台的上下间隙,二者之间为滚动摩擦,有效减少了小车与一级滑台相对移动时的摩擦力。改进后的小车结构如图4 所示。

图4 进行后的小车结构示意Fig.4 Structural sketch of improved dolly

3.1.2 一级滑台与架体间采用自润滑结构

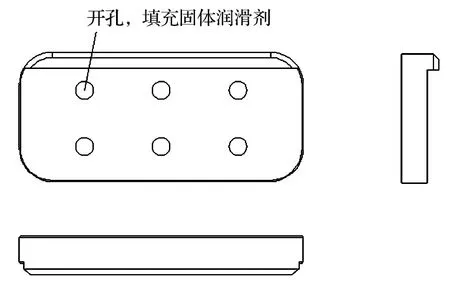

一级滑台与架体之间仍然采用滑动导轨形式,在滑动导轨面增加自润滑磨块。磨块材质为高力黄铜,并在铜块中开孔填充固体润滑剂,架体左右两侧增加手动润滑注油孔,可以加注2 号极压锂基润滑脂,有效减少摩擦,降低阻力,提升作业效果。自润滑磨块结构如图5 所示。

图5 自润滑磨块Fig.5 Self-lubrication grinding block

3.2 摆动伸缩臂结构改进设计

现有伸缩臂大多采用内部设置液压缸进行驱动,液压缸通过外置油管将2 个液压腔进出油口布置在铰接点两侧,液压布管简洁方便,可避免因液压缸活塞杆伸缩对管路刮蹭。液压缸采用外筒固定,活塞杆前端与伸缩臂内筒连接,活塞杆带动伸缩臂内筒实现相对运动。这种液压缸布置在伸缩臂内部的形式,会使伸缩臂直径增大,液压缸安装距增长,当伸缩臂伸到最大位置时,整体悬臂长度增加,刚性降低。为解决该问题,对摆动伸缩臂进行改进设计。

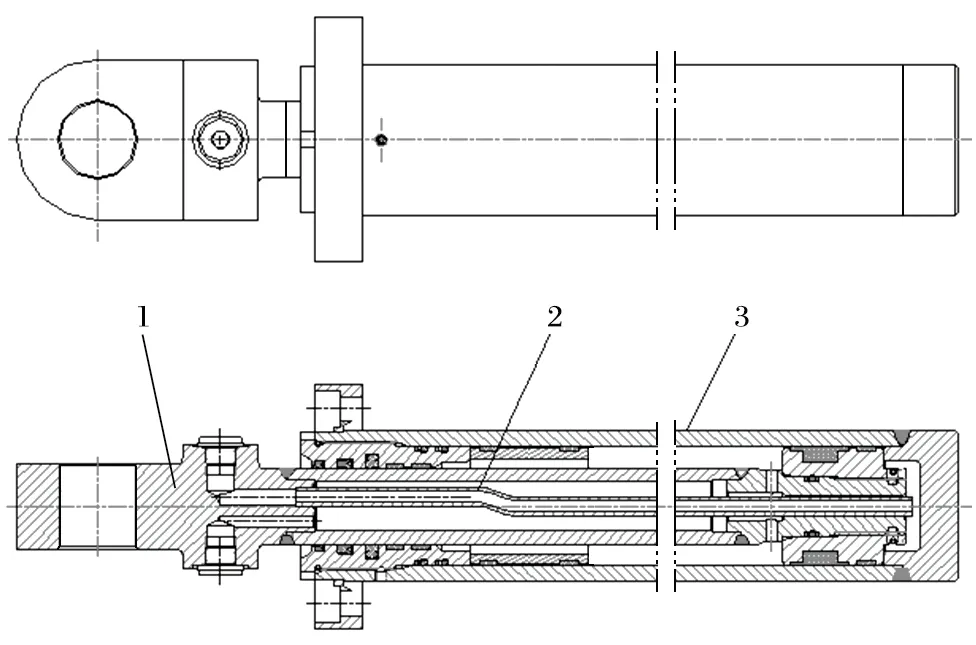

3.2.1 伸缩臂液压缸采用活塞杆中空走管设计

如图6 所示,将液压缸活塞杆设计成中空形式,在其内部增加通油管路,并与活塞杆安装座焊接成一体,活塞杆内部管路分别与液压缸的2 个腔体连接,完成进出油液功能。在满足液压缸刚性的情况下,可有效减小液压缸整体尺寸。活塞杆相对固定,外筒可伸缩移动,将外筒安装法兰设计在靠近活塞杆固定铰接点处,缩短了安装距,提高了伸缩臂的整体结构刚度。

图6 改进后的液压缸结构示意Fig.6 Structural sketch of improved cylinder

3.2.2 摆动伸缩臂导向结构设计

摆动伸缩臂结构如图7 所示,摆动伸缩臂主臂固定,伸缩套与主臂利用螺栓固定,伸缩臂内筒可以在液压缸的带动下与伸缩套产生相对滑动。伸缩臂内筒外壁沿周向均匀布置4 根导向键,对伸缩滑动进行导向。为了减少摩擦力和避免应力集中,在伸缩套中设置4 个耐磨衬套,拼装为圆筒状与伸缩臂内筒滑动接触,并在每根导向键两侧增加2 个导向键板。耐磨衬套和导向键板均采用铝青铜 QAI9-4 耐磨材料。

图7 摆动伸缩臂结构示意Fig.7 Structural sketch of swing telescopic arm

4 结语

通过对掘锚机锚杆部整体结构进行分析,从降低滑动阻力、提高结构强度、加强导向效果等方面,对掘锚机锚杆部关键件结构进行改进设计。改进后的锚杆部双级伸缩滑台移动更加平滑,摆动伸缩臂结构尺寸得到优化。在井下实际应用中,有效提高了锚杆部整体可靠性和锚固效率,基本满足了锚固与掘进效率的匹配,明显提高了成巷速度。该结构改进对掘锚机的设计和应用可提供一定的参考。