长距离越野带式输送机静动态分析

2022-01-29凌斌辉汪顺民杨需帅

凌斌辉,汪顺民,杨需帅

长沙有色冶金设计研究院有限公司 湖南长沙 410019

近 年来,由于长距离越野带式输送机具有适应地形能力较强、运输效率较高、投资成本较低、易于实现全系统自动控制等优点,已被广泛应用于矿山、港口和化工等领域[1-3]。相较于中小型带式输送机,长距离越野带式输送机具有高驱动力、黏弹性变形、运输线路复杂等特点。

国内外学者在高驱动力、黏弹性方面做了大量的研究,研究认为:长距离带式输送机大多采用头尾多滚筒驱动[4-5]、中间多点驱动等布置方式[6],多点驱动可有效降低各驱动站单点驱动力;但驱动站的布置形式、输送带弹性伸长、各驱动滚筒直径不同以及电动机转差率等因素会导致各驱动滚筒的牵引力不等,造成功率不平衡等现象[7];高润东等人[8]采用转矩控制原理及主从控制策略有效解决了功率不平衡现象。

输送带属于黏弹性体,带式输送机启动时,过大的加速度会使带式输送机处于不稳定状态,产生较大的动张力,对设备和电网造成冲击[9],因此有必要采用软启动控制方式。通过查阅文献,目前比较常用的启动方式有液力黏性调速、液力耦合器调整、直流调速及变频调速等,各启动方式各有优缺点,需根据工艺要求及经济性等因素综合考虑。

越野带式输送机运输线路较长,沿线地形起伏,受建筑物或不利的工程地质条件所限,造成运输线路垂直方向凹凸弧和水平转弯较多,再加上带式输送机上物料分布不均匀,导致带式输送机处于多工况运行状态。各工况下带式输送机的圆周驱动力、轴功率、张紧力、输送带强度、关键点张力和水平转弯特性等差别较大,国内外学者对此少有关注,因此有必要对此展开研究。

笔者以几内亚 Boffa 铝土矿带式输送机工程为例,利用 Belt Analyst 仿真分析软件[10-11],建立带式输送机系统全程满载、全程空载、仅尾部下运段有物料、仅尾部下运段无物料、尾部无物料 5 种工况模型,从静态和动态两个维度进行分析,详细对比了不同工况下各参数的差异性,并对带式输送机启动、停车、制动时期的运行状态进行动态分析,以期对长距离越野带式输送机的设计提供一定的参考。

1 系统特点概述

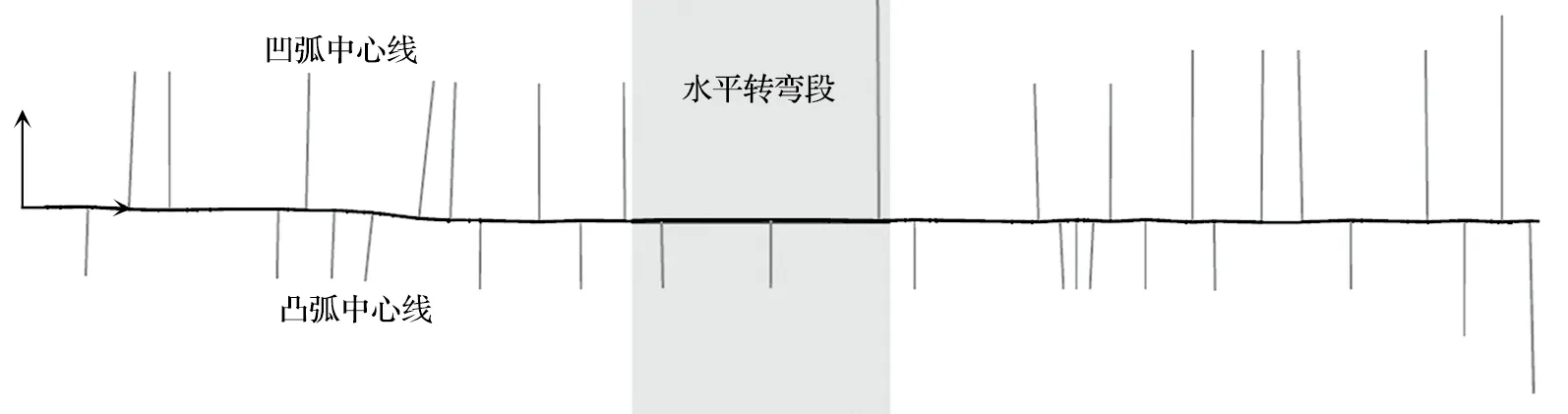

几内亚 Boffa 铝土矿为露天开采,年最低气温约10 ℃,最高气温约 44 ℃。物料块度≤150 mm,松散密度 1.45 t/m3,自然安息角 35°~38°,含水率 8%~10%。带式输送机设计运输能力为 5 000 t/h,水平运输距离约为 12.307 km,头尾整体高差 -119 m。沿线区域被热带稀树草原覆盖,多为杂草和灌木,具体情况如图 1 所示。带式输送机沿地形起伏布置,跨越Fatala 河、多个沟底以及人员和动物通道;输送带上运段最大倾角 4.0°,下运段最大倾角 -7.79°;中间设有 1 个水平转弯,平面转弯半径 4 000 m;承载段与回程段有凹凸弧 64 处。带式输送机凹凸弧及水平转弯位置如图 2 所示。

图1 带式输送机现场图片Fig.1 On-site photo of belt conveyor

图2 带式输送机输送线路示意Fig.2 Sketch of delivery route of belt conveyor

初步选定带式输送机带宽为 1 400 mm,带速为5.6 m/s,采用头尾多滚筒驱动。头部配置 2 个φ1600驱动滚筒,4 台变频电动机 (4×1 000 kW);尾部配置 1 个φ1600 驱动滚筒,2 台变频电动机 (2×1 000 kW)。带式输送机滚筒布置如图 3 所示。头部变频绞车张紧,张紧行程 39 m,张紧力 240 kN;输送带型号 ST4000/10+8,物料填充率 87%;尾部盘式制动,制动力矩 300 kN·m。3×35°槽形承载托辊 (φ178×530),间距 1.5 m;2×10°V 型回程托辊(φ178×800),间距 3.0 m,托辊滚速 601 r/min。正常启动时间 280 s、停车时间 180 s,自由制动时间 40.2 s,等效模拟摩擦因数 0.020 5。

图3 带式输送机滚筒布置Fig.3 Layout of drums of belt conveyor

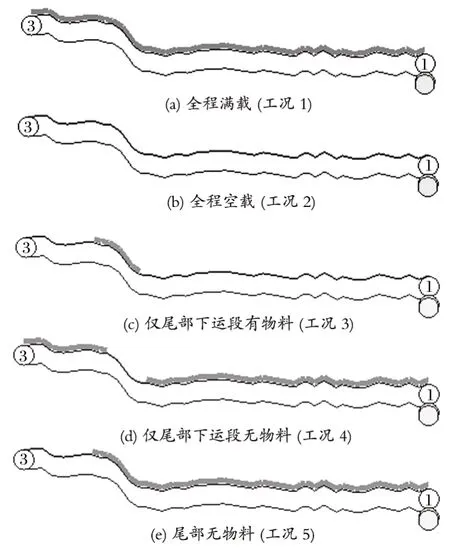

综合考虑带式输送机正常运行、启动及停车过程中的物料分布情况,可分为如下 5 种运行工况:全程满载(工况 1)、全程空载(工况 2)、仅尾部下运段有物料(工况 3)、仅尾部下运段无物料(工况 4) 及尾部无物料(工况 5),如图 4 所示。

图4 带式输送机 5 种运行工况Fig.4 Five operation modes of belt conveyor

其中图 4(a)、4(b)为正常运行工况,图 4(c)~4(e)为带式输送机装卸载过程中可能出现的瞬时工况。由于带式输送机前端设置有连续给料设备,可不考虑仅平行上运段有物料和仅下运段有物料这 2 种极端工况。

2 模型分析

2.1 静态分析

2.1.1 圆周驱动力和轴功率对比

带式输送机不同工况下圆周驱动力、电动机轴功率计算结果如表 1 所列。根据表 1 数据可以发现,不同工况下,带式输送机圆周驱动力和电动机轴功率差别较大,其中工况 4 电动机总轴功率最大,为 5 841 kW,占总装机功率的 97.4%;工况 3 电动机总轴功率最小,为 1 563 kW,占总装机功率的 26.0%。

表1 不同工况下圆周驱动力和轴功率Tab.1 Circumferential driving force and shaft power in various operation modes

2.1.2 张紧力对比

输送带张力须满足以下要求:在稳定运行、启动和制动工况下,输送带与传动滚筒间不打滑。稳定运行时,输送带在两相邻托辊组间的最大垂度取1%[12],此时,带式输送机传动滚筒绕出点的输送带张力

承载段垂度要求

式中:F2为传动滚筒绕出点输送带张力,N;FTr为稳定运行时传动滚筒的圆周力,N;μ为传动滚筒与输送带间的摩擦因数;φ为输送带在传动滚筒上的围包角,(°);qG为输送带单位长度上的物料质量,kg/m;qB为输送带单位长度质量,kg/m;a0为上分支托辊组的间距,m;hrmax为输送带两相邻托辊组间的垂度,取 1%。

各工况下输送带最小张力要求如表 2 所列。由表2 可知,各工况点最小张力要求差别较大:工况 4 最小张力要求值最大,为 225.0 kN;工况 3 最小张力要求值最小,为 71.6 kN。

表2 不同工况下输送带最小张力要求Tab.2 Minimum tension requirements of belt in various operation modes

2.1.3 输送带安全系数对比

带式输送机满载稳定运行时输送带安全系数需大于 7.00,各工况下带式输送机启制动时输送带安全系数需大于 5.00,不同工况下输送带安全系数如表 3 所列。

由表 3 可知,带式输送机满载稳定运行时 (工况1),输送带安全系数为 7.50>7.00;工况 4,输送带启动安全系数最低为 6.34>5.00,亦满足设计要求。

表3 不同工况下输送带安全系数Tab.3 Safety coefficient of belt in various operation modes

2.1.4 平面转弯分析

带式输送机运输线路设置一处水平转弯段,根据规范要求,水平转弯段最小曲率半径需同时满足水平转弯段力的平衡条件、输送带外缘许用应力限制条件、输送带不离开侧面托辊的限制条件的要求[12]。调整水平转弯段承载托辊组槽角为 45°,上下托辊内侧抬升角为 5°,设定转弯半径为 4 000 m,平面转角为 30.07°,计算各工况下输送带偏移量。计算结果显示,除工况 4(见表 4)在运行时输送带偏移量稍大外(31.8 mm≤122.5 mm),其余工况输送带偏移量很小,且各工况下水平转弯段输送带张力都能满足 1% 的垂度要求。

表4 工况 4 平面转弯段计算结果Tab.4 Calculation results of plane turning segment in operation mode 4

2.2 动态分析

带式输送机静态分析是将输送带视为刚体进行动力学分析,可满足短距离、小运量的带式输送机的设计精度要求。而长距离越野带式输送机运输距离长,运输线路复杂,多点驱动功率平衡难,输送带的黏弹性体特性对输送机影响较大,因此有必要在静态分析的基础上,对带式输送机的启动、停车、制动过程进行动态分析。

以头部驱动滚筒为主控制,其余驱动滚筒为从控制,从动电动机转矩跟踪主电动机。

(1)关键点张力 滚筒、承载段、回程段等关键点张力如表 5 所列。带式输送机启动瞬间,头部驱动滚筒处输送带张力最大,为 830.90 kN,此时输送带安全系数为 6.73>5.00。制动停车过程约 12 s 时,承载段 4 195.06 m 处输送带张力最小,为 50.60 kN,此时输送带垂度为 1.15%<2.00%。

表5 启、停、制动时关键点张力Tab.5 Tension at key points at time of start-up,halting and braking

(2)张紧小车位移和速度 满载停机过程中,张紧小车最大位移为 -1.81 m (往张紧滚筒收缩方向移动),张紧小车最大速度为 -0.04 m/s;满载启动过程中,张紧小车最大位移为 2.98 m (往张紧滚筒张紧方向移动),最大速度为 0.13 m/s;满载制动停机过程中,变频绞车由于自身制动器处于制动状态,变频绞车不动作,对应张紧小车也不动作,即断电满载停机过程中张紧小车速度和位移均为 0。

(3)紧松边张力比 计算带式输送机启动、停车、制动时,各驱动滚筒紧松边张力比最大值如表 6所列。3 个驱动滚筒紧松边张力比均小于系统允许值4.04,其中驱动滚筒 3(尾部驱动滚筒)紧松边张力比最大为 2.43,说明 3 个驱动滚筒在启动、停车、制动时均不会打滑。

表6 启、停、制动时各驱动滚筒紧松边张力比最大值Tab.6 Maximum ratio of tension at tight and loose side of each driving drum at time of start-up,halting and braking

(4)滚筒合力 带式输送机启动、停车、制动时,各滚筒最大合力与正常运行时各滚筒最大合力的比值如表 7 所列。可以发现,在启动、停车、制动时大部分滚筒合力比正常运行时大。例如改向滚筒 3在制动时的最大合力是满载稳定运行时滚筒合力的2.115 倍。因此在提供设备采购技术要求时,需根据动态分析结果做出相应调整。

表7 启、停、制动时各滚筒合力与正常运行时各滚筒合力比Tab.7 Ratio of resultant force of each drum at time of startup,halting and braking to resultant force of each drum during normal operation

3 结论

(1)通过对带式输送机进行静态分析可以发现:不同工况下带式输送机关键点张力、圆周驱动力、电动机轴功率、张紧力、输送带安全系数、凹凸弧半径、水平转弯特性等参数均有明显差别,从本案例的工艺条件来看,工况 4(仅尾部下运段无物料运行)为系统运行最恶劣工况。

(2)通过对带式输送机启动、停车、制动过程进行动态分析检验,各关键点张力、输送带强度、张紧力、驱动滚筒紧松边张力比等参数均满足设计要求,但各滚筒合力均较稳定运行时增大,需调整最终滚筒的合力参数。

(3)Boffa 铝土矿长距离越野带式输送机自 2019年建成以来,经过一年多时间的运行检验,运输能力达到设计要求(5 000 t/h),系统各项参数均稳定在允许范围内,为企业创造了良好的经济效益。