基于矿石碎磨特性的设备选型及能耗分析

2022-01-29王国强刘建远朱阳戈罗思岗

王国强,刘建远,朱阳戈,罗思岗,赵 杰

1矿冶科技集团有限公司矿物加工科学与技术国家重点实验室 北京 102628

2中国-南非矿产资源开发利用联合研究中心 北京 102600

岩矿的碎磨特性是选厂碎矿与磨矿工艺设计的重要依据,因设备的类型不同,碎磨特性参数的测定和计算方法有所差异,通常通过某特定流程试验得到[1-4]。对于国内应用较早的常规碎磨工艺,设备选型方法相对固定且成熟,破碎机和磨矿设备选型使用的碎磨特性参数分别为岩矿的单轴抗压强度和相对可磨度或邦德功指数[5-7]。

半自磨机能够有效降低因矿石碎磨性质变化对处理能力的影响,同时可简化破碎工艺流程,提高自动化控制水平[8-10],自 20 世纪 80 年代,西方国家新开发的有色金属选矿厂多采用半自磨+球磨碎磨工艺流程。对于半自磨机选型所使用的物料特性参数测定方法,国内应用较多的是落重试验,其中包括澳大利亚昆士兰大学 JKMRC (Julius Kruttschnitt Mineral Research Centre)的 JK 落重及磨剥试验,以及澳大利亚 SMCC Pty 公司的半自磨机粉碎试验 (SAG Mill Comminution Test,SMC 试验)[11]。与功耗法原理有所不同,落重试验法是一种基于粉碎数学模型,用于半自磨工艺流程中磨机选型计算的矿石碎磨特性参数测定方法。为了充分研究该碎磨特性测定方法及其在磨矿设备选型方面的应用,笔者以国外某铜金矿为试样,进行基于矿石碎磨特性的设备选型试验,并利用Morrell 能耗模型预测各碎磨工艺流程处理矿石所需要的能耗。

1 试验方法

1.1 落重及磨剥试验

落重试验是澳大利亚昆士兰大学 JKMRC 在建立粉碎数学模型过程中制定的矿石粉碎特性测定和表征方法。该方法的原理是利用自由下落的锤头冲击单矿石颗粒,再对冲击后的碎颗粒进行粒度筛分和统计分析。通过调整锤头的重量和降落高度,能够实现目标颗粒在不同比能耗条件下的冲击粉碎。标准落重试验包括对 5 组不同窄粒级矿石颗粒各进行 3 个不同比能耗的冲击粉碎。5 组窄粒级分别为 -63.0 +53.0、-45.0 +37.5、-31.5 +26.5、-22.4 +19.0 和 -16.0 +13.2 mm,比能耗取值范围为 0.1~2.5 kW·h/t,整套落重试验将会得到 15 组不同粒度/比能耗的矿石冲击粒度分布。

磨剥试验是将 3 kg 的 -53 +38 mm 粒级的试样置于带有 4 个 6 mm 提升条的φ305 mm×305 mm 滚筒式磨机中,在不加磨矿介质条件下以 70% 的转速率 (53 r/min) 滚翻跌落 10 min,对获得的产物进行筛析,求得该产物的t10值。物料的抗磨剥特性参数ta定义为t10值的 1/10,即ta=t10/10。

1.2 SMC 试验

SMC 试验是由 Stephen Morrell 在 2004 年研究得出,其试验原理、使用的设备和操作过程与 JK 标准落重试验一致,区别在于 SMC 试验是测定 1 组窄粒级矿石颗粒在 5 个不同比能耗条件下的冲击效果。其粒级可选用 -31.5 +26.5、-22.4 +19.0 或 -16.0 +13.2 mm,前 2 组粒度效应较好。SMC 试验共需要 100 颗特定粒度且质量适中的矿石颗粒,测定各矿石颗粒的密度后分成 5 组,每组 20 颗,保证每组质量相等,该条件较标准落重试验更为严格。

2 试验结果与分析

2.1 自磨/半自磨机模型参数

JKMRC 的粉碎模型将t10作为表征矿石颗粒粉碎效果的一个指标:t10数值越大,表明矿物颗粒的粉碎效果越好。将国外某铜金矿标准落重试验中的 15 个能耗条件下的t10值作图,得到粒度-比能耗分布曲线,如图 1 所示。通过图 1 可以看出,t10值伴随着比能耗的增大而逐渐增高,增高的幅度呈现随着比能耗增大而逐渐减小的趋势。

图1 国外某铜金矿标准落重试验结果Fig.1 Results of JK drop weight test for a foreign copper-gold mineral

t10与比能耗Ecs之间的关系为

t10=A(1-e-bEcs)。

根据上述标准落重试验结果,通过最小二乘法拟合出A和b这 2 个参数,结果如表 1 所列。

表1 自磨/半自磨机模型物料特性参数Tab.1 Material characteristic parameters of AG/SAG mill model

A和b为表征试验矿样抵抗冲击破碎能力的物料特性参数,A×b可作为试验矿样抵抗冲击粉碎能力的衡量指标,该值越大,说明在特定比能耗条件下的冲击破碎产物粒度越细,即试验矿样抵抗冲击粉碎的能力越弱。

2.2 Morrell 能耗模型特性参数

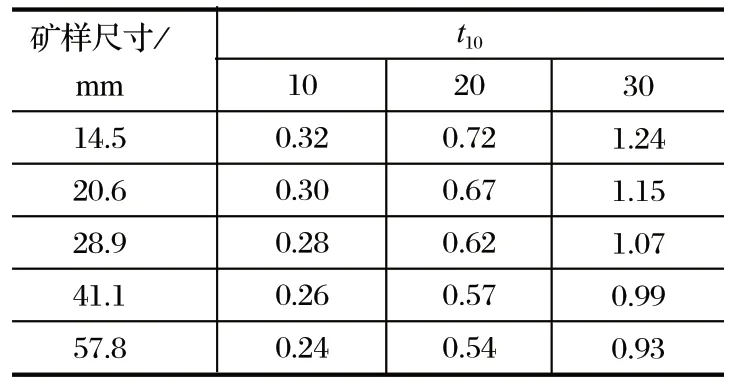

Morrell 能耗模型为经验模型,通过此模型可计算整个碎磨流程不同阶段破碎矿石所需要的能耗。Morrell 经验模型共包含粗磨功指数Mia、细磨功指数Mib、高压辊磨机破碎功指数Mih和常规破碎机破碎功指数Mic[12]。由 SMC 试验可获得Mia、Mic和Mih,由邦德球磨功指数测定试验可获得Mib。该铜金矿矿样的 SMC 试验和邦德球磨功指数试验结果如表 2 所列,将不同粒度的矿石颗粒粉碎至给定t10值所需的比能耗值如表 3 所列。

表2 SMC 试验和邦德球磨功指数试验结果Tab.2 Results of SMC test and Bond ball milling work index test

表3 不同粒度的矿石颗粒粉碎至给定 t10 值所需的比能耗Tab.3 Specific energy consumption required for various-particle ore being ground to given value of t10 kW·h/t

2.3 基于流程模拟的磨机选型

针对 SABC 流程方案,根据设计处理量及对产品细度的要求,利用 JKSimMet 软件进行磨矿流程的稳态模拟分析,初步确定所需磨机的尺寸和驱动功率。

在 JKSimMet 软件平台上构建 SABC 流程模型,如图 2 所示。半自磨磨矿选用变速率半自磨机,球磨磨矿选用完全混合球磨机,这 2 个模型具备尺度放大功能。顽石破碎选用安德森-怀登破碎机,筛分和旋流器分级均选用标准效率曲线。回路模型中还引入了2 个给水器,分别用于设定半自磨机的磨矿质量分数和水力旋流器的给矿质量分数,本模拟采用 635 t/h的给矿固体流量。

图2 JKSimMet 软件平台上的 SABC 回路模型Fig.2 SABC circuit model on JKSimMet software platform

2.3.1 半自磨回路模拟

半自磨回路初步选择φ9.75 m×4.96 m 半自磨机。磨机转速率为 74%,装球率为 10%,最大钢球直径为 120 mm。格子孔尺寸为 20 mm,格子孔开口面积占格子板面积的 1/10;顽石孔尺寸为 70 mm,顽石孔开口面积占格子板开口总面积的 1/10。磨矿质量分数为 75%,筛分作业筛孔尺寸为 12 mm,顽石破碎机紧边排矿口尺寸为 10 mm。

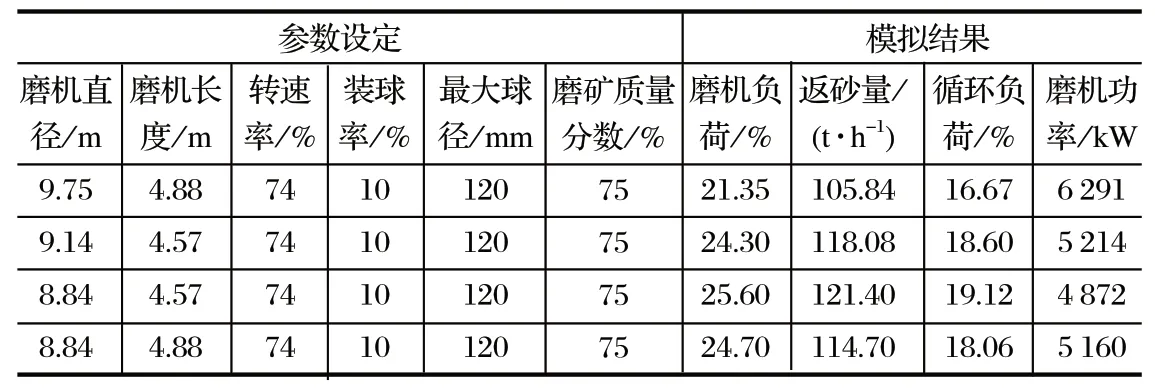

对半自磨回路进行一系列稳态过程模拟,每次模拟后对结果进行分析,确定应调整的参数及调整幅度,用调整后的参数再进行下一次模拟,如此继续,直至获得符合要求的结果。这里对半自磨回路稳态工作的要求为:磨机负荷 (混合充填率) 为 25%,循环负荷 < 25 %。参数调整过程与模拟结果如表 4 所列。

表4 半自磨回路参数设定与模拟结果Tab.4 Parameter setting and simulation results of SAG circuit

从表 4 可以看出,最初选用的φ9.75 m×4.88 m磨机尺寸偏大,磨机负荷仅为 21.35%,低于设计要求;第 2 次模拟选用φ9.14 m×4.57 m 的磨机,磨机负荷提高到 24.30%,略偏低;用φ8.84 m×4.57 m 的磨机,磨机负荷略偏高 (25.60%);用φ8.84 m×4.88 m 的磨机,磨机负荷为 24.70%,此时的循环负荷为18.06%。根据模拟结果,初步选定φ8.84 m×4.88 m半自磨机,所需的驱动功率为 5 160 kW,在此条件下回路返砂量为 114.7 t/h,顽石破碎机功耗为 101.6 kW。

2.3.2 球磨回路模拟

基于半自磨回路的筛下产物为球磨回路的给矿,初步选择φ6.40 m×9.45 m 的溢流型球磨机。其作业参数为:转速率为 73%,装球率为 38%,最大钢球直径为 60 mm,旋流器给矿质量分数为 60%,分级粒度d50为 0.090 mm。

对球磨回路进行一系列稳态过程模拟,每次模拟后对结果进行分析,确定应调整的参数及其调整幅度,用调整后的参数再进行下一次模拟,如此继续,直至获得符合要求的结果。对球磨回路稳态工作的要求为:循环负荷 (旋流器底流与溢流固体流量之比)为 250% 左右,最终产品 (旋流器溢流) 细度为 -0.074 mm 通过 80%,固体质量分数为 33%。参数调整过程与模拟结果如表 5 所列。

表5 球磨回路参数设定与模拟结果Tab.5 Parameter setting and simulation results of ball mill circuit

从表 5 可以看出,初选的磨机尺寸太小,产品细度不够;第 2 次模拟选用φ6.40 m×10.06 m 的磨机,产品细度基本合适,循环负荷略低,产品质量分数偏高;将分级质量分数下调至 58%,产品质量分数降低,但产品细度有向偏粗方向发展的趋势;再将分级粒度下调至 0.086 mm,产品 -0.074 mm 含量提升至 79.9%,此时循环负荷为 252.9%,产品质量分数为 35.9%,基本符合要求。根据模拟结果,初步选定φ6.40 m×10.06 m 溢流型球磨机,驱动功率为 8 331 kW。在此条件下可获得细度为 -0.074 mm通过 79.9%、质量分数为 35.9% (必要时可补加水稀释至 33%) 的最终产品,此时球磨回路循环负荷为252.9%,P80为 0.074 mm。

2.4 基于 Morrell 模型的粉碎比能耗估算

碎磨流程采用“常规破碎+球磨”方案、“常规破碎+高压辊磨+球磨”方案和 SABC 方案处理 250~0 mm 铜金矿石,用 Morrell 经验模型进行粉碎比能耗估算和比较,结果如表 6 所列。由表 6 可知,方案3 (SABC) 所需的粉碎比能耗为 20.62 kW·h/t,比方案1 高 1.94 kW·h/t,比方案 2 高 3.38 kW·h/t。

表6 各流程方案粉碎比能耗估算结果比较Tab.6 Comparison of various process schemes in estimation results of specific comminution energy consumption kW·h/t

根据 Morrell 的说明,这里的粉碎比能耗是粉碎矿石所需的净能耗。对于滚筒式磨机磨矿,与它关联的一般是驱动磨机小齿轮的功率 (即未考虑电动机能量转换效率及传动损失);对于高压辊磨机磨矿,与它关联的是驱动压辊所需的轴功率;对于常规破碎机碎矿,与它关联的是电动机的输入功率与空载消耗功率之差。

采用 Morrell 模型算得 SABC 方案的粉碎比能耗为 20.62 kW·h/t。假设滚筒磨机的电动机和传动功率损失为 6.5%,顽石破碎机输入功率为其破碎净能耗的 1.35 倍,则可估算与设备电动机输入功率直接关联的“毛能耗”为 22.11 kW·h/t。

3 结论

(1) 该铜金矿碎磨特性参数A=59.7,b=0.76、A×b=45.4;磨剥特性参数ta=0.47;Morrell 能耗模型特性参数中粗磨功指数Mia=19.9 kW·h/t,细磨功指数Mib=18.04 kW·h/t,高压辊磨机破碎功指数Mih=14.7 kW·h/t,常规破碎机破碎功指数Mic=7.6 kW·h/t。

(2) 基于矿石碎磨特性,在 JKSimMet 软件平台上构建 SABC 流程模拟,半自磨回路选择φ8.84 m×4.88 m 半自磨机,球磨回路选择φ6.40 m×10.06 m 溢流型球磨机,在该条件下分级溢流细度为 -0.074 mm 通过79.9%。

(3) 基于 Morrell 模型的粉碎比能耗估算结果表明,SABC 方案所需的粉碎比能耗为 20.62 kW·h/t,比“常规破碎+球磨”方案高 1.94 kW·h/t;比“常规破碎+高压辊磨+球磨”方案高 3.38 kW·h/t。虽然 SABC 流程粉碎比能耗高于其他 2 个方案,但因其流程短、处理量大和自动化程度高等特点,仍是目前选厂改造及新建矿山首先考虑或采用的碎磨工艺流程。