大型露天矿山粗碎运输系统扩能技术改造

2022-01-29王麒,刘威,王怀

王 麒,刘 威,王 怀

北方矿业有限责任公司 北京 100053

国 内某大型露天矿山从持续发展的战略出发,适时提出了依据已有资源对矿山进行挖潜扩能改造、充分回收资源、加大规模效益的目标。通过优化采矿设计、增加采矿设备、改造采场环形供电、增加电动轮汽车保养车间等技改措施,计划将矿山生产规模从目前的设计产能 4.5 万 t/d 提高到 5.4 万 t/d。其中,该矿山原矿石粗碎运输系统采用电动轮汽车运输—粗碎站破碎—带式输送机运输方案,近 4 a 来,该运输方案的平均生产能力为 3.4 万~3.8 万 t/d,矿山产能到达了瓶颈期,矿石粗碎运输系统必须进行改造。笔者对露天矿山粗碎运输系统扩能改造过程中产生的一系列问题进行探讨。

1 矿石粗碎运输系统简述

采场采出的矿石直接通过电动轮汽车运至矿石粗碎站,经旋回破碎机破碎后通过 1 条带式输送机 (以下称 1号带式输送机) 送至选矿厂粗矿堆。现有粗碎站位于露天采场东北侧最终境界线外,卸矿地坪标高220.0 m。站内安装 1 台国产 5474 型旋回破碎机,设计生产能力为 3 000 t/h (4.5 万 t/d),但一直未达标。

与粗碎站配套的 1 号带式输送机水平长度为2 010.9 m,提升高度为 163.260 m,带宽为 1 200 mm,带速为 4.5 m/s,设计输送能力为 3 600 t/h。考虑到矿山拥有资源量大,有扩产潜力,设计时留有一定富余。但由于采矿生产能力受破碎机能力的限制,破碎机生产能力始终未达到 4.5 万 t/d,所以,1 号带式输送机的实际运输能力还不能确定。

2 粗碎站扩能改造

2.1 粗碎站厂址选择

露天采场位于突起较高的丘陵地带,四面环山。目前露天采场采出的矿石由电动轮汽车运往位于矿区东北角的矿石粗碎站,破碎后的矿石通过 1 号带式输送机运往选矿厂,因此,新建矿石粗碎站的厂址要考虑利用原有矿石运输系统。经研究,矿石粗碎站厂址选择方案有 2 个:方案 1 是在矿区东南侧采场附近新建矿石粗碎站Ⅰ,距离采场最终境界线约 150 m,卸矿标高为 165.0 m;方案 2 是在现有矿石粗碎站西南方向约 60 m 处新建矿石粗碎站Ⅱ,卸矿标高为 220.0 m。方案 1 的优点是卸矿标高降低了 55.0 m;运矿卡车的坑内运输水平距离减少了 800 m,节省了汽车运输成本。缺点是粗碎站Ⅰ所处位置距离采矿工业场地近,矿石运输和破碎产生的噪声和粉尘对大修场地有影响;增加 1 条转载带式输送机 (以下称 2 号带式输送机) 将矿石转载到 1 号带式输送机,增加了前期投资。但考虑到汽车运输成本对矿山收益的影响比较大,推荐方案 1。

2.2 粗碎站形式选择

新建矿石粗碎站有移动破碎站、半移动破碎站和固定破碎站 3 种方式[1]可供选择。

(1)移动破碎站 一般布置在采掘工作面内,本身具有行走机构,随挖掘机一起向前推进。移动破碎站多采用轮胎拖挂式和履带自行式[2]。目前,在金属矿山中矿石粗碎只有配置颚式破碎机的移动破碎站。旋回破碎机由于其工作时水平方向的转矩大,设备质量大,目前还没有采用旋回破碎机的移动破碎站。根据设备厂家提供的数据,截至目前,移动破碎站配置处理能力最大的 C160 型颚式破碎机,能够破碎的矿石最大尺寸为 1 000 mm,处理量为 520~980 t/h。而露天采场的最大给料尺寸为 1 200 mm,要求处理能力在 1.6 万 t/d 以上。因此,配置颚式破碎机的移动破碎站在处理最大矿石块度和处理能力上均不能满足要求。

(2)半移动破碎站 设置于采掘工作面附近,移动不如移动破碎站那样频繁,往往几年才移动一次[2]。半移动破碎站可配置颚式破碎机或旋回破碎机。采用颚式破碎机的半移动破碎站包括给料漏斗、给料机、旁通漏斗、颚式破碎机、排料输送带、液压碎石机、钢结构机架等。配置 C200 型颚式破碎机的单套半移动破碎站总重约 300 t。矿山现有粗碎运输系统能力为 3.8 万 t/d,要达到 5.4 万 t/d 的生产能力,需要增加 2 套配置 C200 型颚式破碎机的半移动破碎站。采用旋回破碎机的半移动破碎站包括给料仓、旋回破碎机、卸料仓、排料输送带、液压碎石机、钢结构机架、矿车栈桥等。配置 6089 型旋回破碎机的单套半移动破碎站总重约 1 590 t,与设备厂家询价了解到,半移动破碎站的投资要高于固定破碎站。

(3)固定破碎站 设置于露天采场境界外,初期投资较半移动破碎站少。固定破碎站位于矿石开采的中心,电动轮汽车的运输距离在合理经济运距以内,破碎站建成后可不再进行移设,而且该矿山长期使用固定破碎站,在生产管理方面有丰富经验。所以综合考虑,推荐采用固定破碎站。

2.3 破碎机选型

在现有破碎能力 3.8 万 t/d 的基础上将产能增加到 5.4 万 t/d,需新增产能 1.6 万 t/d。考虑到矿山开采到深部后,矿石变硬以及含水率的变化,将会导致矿石通过时间增加,因而新增产能按 2.0 万 t/d 考虑更加合理。根据矿石特性、给料尺寸、排料尺寸和处理能力的要求,本次扩能改造考虑 2 种方案:一是新建一个小型粗碎站,和现有粗碎站同时工作,共同完成 5.4 万 t/d 破碎能力;二是新建一个粗碎站,现有粗碎站最终停用或作为备用。2 种方案的主要优缺点和技术可行性如下。

(1)方案 1 新建一个小型粗碎站,选用 1 台国产 5474 型旋回破碎机或 2 台进口 C200 型颚式破碎机,均能满足要求。前者在投资上占有优势。

(2)方案 2 新建一个粗碎站,选用 6089 型旋回破碎机,现有粗碎站最终停用或作为备用。该方案管理更加简单,矿石不需要运往 2 个破碎站进行破碎,集中破碎更加便于操作和管理,并且减少了生产过程中的设备备品备件。

2.4 粗碎站扩能改造方案确定

根据前述的粗碎站厂址方案和粗碎站配置,组合成 4 个改造方案,具体如表 1 所列,各方案的投资和经济合理性分析如表 2 所列[3]。

表1 粗碎站各方案比较Tab.1 Comparison of each primary crushing station schemes

表2 运输方案技术经济性比较Tab.2 Technical and economic comparison of delivery schemes

从净现值比较结果可以看出,矿石运输费用是关系到方案优劣的主要因素。经多方面综合比较,认为方案 1 比其他方案更加合理。因此,本次可行性研究推荐方案 1,即在矿区东南侧 165 m 采矿工业场地附近新建一座矿石粗碎站,站内配置 6089 型旋回破碎机。

3 输送系统改造

3.1 输送线路的确定及优化

在新建破碎站处布置 2 号带式输送机,破碎后的矿石通过 2 号带式输送机转运至现有 1 号带式输送机。2 号带式输送机的布置需要考虑与现有 1 号带式输送机尾部的搭接位置。1 号带式输送机尾部位于现有破碎站底部,尾部硐室内布置了带式输送机的受料部分、尾部滚筒及支架、张紧装置等。考虑到 1 号带式输送机输送带的更换和检修,其尾部后面设有检修硐室,检修硐室内空间充足并设有起吊设备。因此将2 号带式输送机头部卸料处与现有 1 号带式输送机尾部的搭接位置布置在检修硐室内。为满足搭接要求,1 号带式输送机向尾部延伸约 40 m。

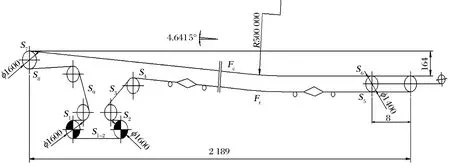

此方案的优点是 2 号带式输送机头部与驱动硐室的位置与现有粗碎站及 1 号带式输送机尾部硐室很近,可利用现有的硐室和起吊设备进行设备安装和检修。缺点是 2 号带式输送机输送线路与采场内道路干涉,且有 2 处穿过回填土区域,总长度约 120 m。就该方案的可行性与采矿场及施工单位进行了沟通与讨论,认为此方案风险大,施工难度大、费用高,建议 2 号带式输送机输送线路避开回填土范围。经过研究,调整 1 号带式输送机尾部延伸长度及 2 条带式输送机搭接角度,以避开回填土范围,方案如图 1 所示。

图1 带式输送机输送线路方案示意Fig.1 Sketch of belt conveyor delivery route scheme

3.2 2 号带式输送机

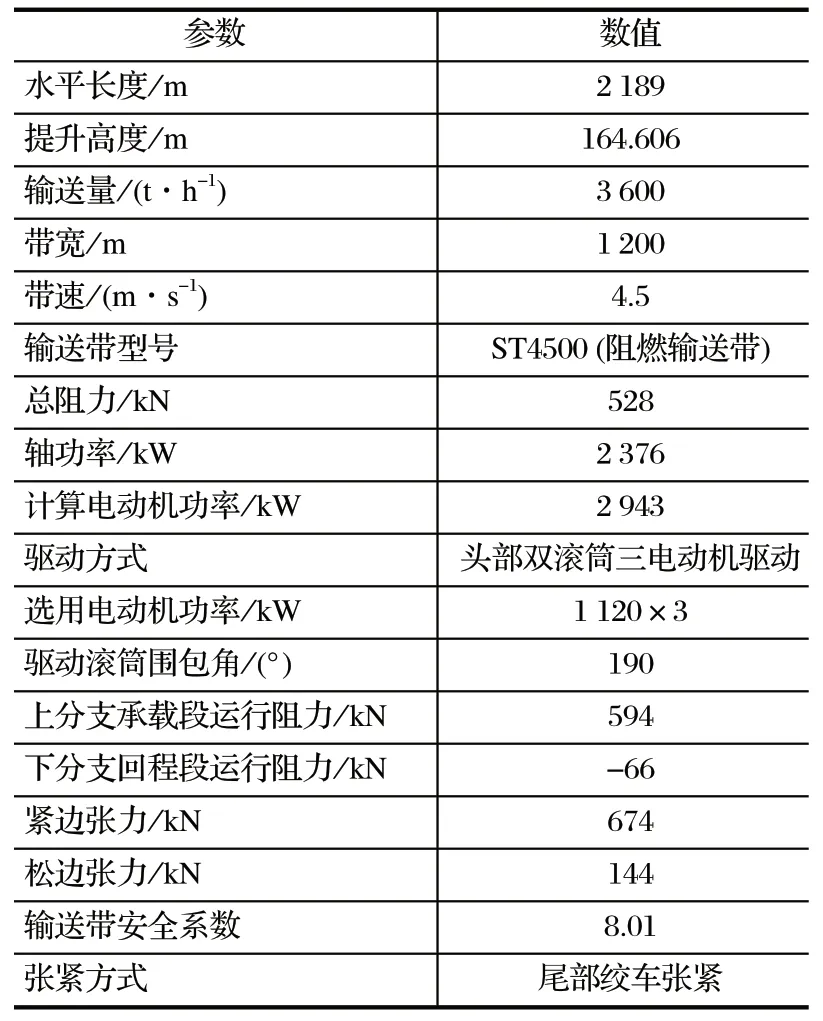

根据新建矿石粗碎站与 2 号带式输送机头部搭接位置的空间关系,确定 2 号带式输送机水平长度为 709 m,与 1 号带式输送机的水平夹角约为106.279°,头部标高为 195.2 m,尾部标高为 129.0 m,垂直提升高度为 66.2 m。2 号带式输送机按 5.4万 t/d (3 600 t/h) 运输能力进行设计,系统布置如图 2所示,主要参数如表 3 所列。

图2 2 号带式输送机系统布置Fig.2 Layout of No.2 belt conveyor system

由表 3 可知,带式输送机满载运行时轴功率为1 140 kW,计算电动机功率为 1 340 kW。设计采用双滚筒双电动机驱动,功率配比为 1∶1 时,第一驱动滚筒张力比S1/S1-2=1.55,第二驱动滚筒张力比S1-2/S2=2.20,满足输送带不打滑要求。共设有 2 套驱动单元,布置在头部驱动硐室内,采用直交轴布置形式。

表3 2 号带式输送机主要参数Tab.3 Main parameters of No.2 belt conveyor

3.3 1 号带式输送机

新建矿石粗碎站后,破碎的矿石需要通过 2 号带式输送机转运至 1 号带式输送机上,增加了一个新的物料转载点。考虑到 2 号带式输送机需避开输送线路上的回填土区域,需要将 1 号带式输送机沿其尾部方向延长 179.1 m。为保证 1 号带式输送机改造后不增加物料的提升阻力,其尾部滚筒标高尽可能保持不变,尾部沿水平方向向后延伸,与原有的倾斜段采用弧段过渡,凹弧半径为 500 m。1 号带式输送机系统布置如图 3 所示,带式输送机延伸前后的主要参数如表 4 所列。

图3 1 号带式输送机系统布置Fig.3 Layout of No.1 belt conveyor system

表4 1 号带式输送机延伸前后主要参数对比Tab.4 Comparison of main parameters of No.1 belt conveyor before and after extension

3.3.1 带式输送机系统核算

为确保 1 号带式输送机延长后能达到设计产量,需要计算其运行阻力和输送带张力变化,核算驱动功率、输送带强度及输送带打滑条件等。为此,在系统设计前对 3 台电动机的运行功率进行了收集。根据 1 号带式输送机在满载运行工况时的电动机功率和带速,推算出设备运行时的实际托辊阻力系数f=0.009 5。同理,半载运行工况时,f=0.015 6;空载运行工况时,f=0.015 5,均小于设计手册中的推荐值[4]。因此,本次改造设计托辊阻力系数f=0.020 0,符合设备的实际运行情况,主要参数如表 5 所列。

表5 1 号带式输送机的主要参数Tab.5 Main parameters of No.1 belt conveyor

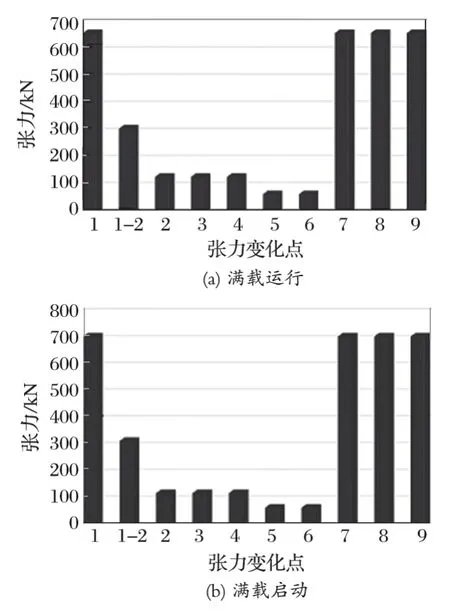

经计算,延伸后 1 号带式输送机满载运行时轴功率为 2 376 kW,计算电动机功率为 2 943 kW,带式输送机现有驱动单元采用 3×1 120 kW,电动机满足最大负荷时的功率要求。设计采用双滚筒三电动机驱动,功率配比为 2∶1 时,第一驱动滚筒张力比S1/S1-2=2.09,第二驱动滚筒张力比S1-2/S2=2.24,满足输送带不打滑要求。输送带最大张力为 674 kN,输送带安全系数为 8.01,符合安全规程要求。1 号带式输送机延伸后满载启制动、满载运行及空载制动下的张力核算如图 4 所示。

图4 带式输送机各点张力变化Fig.4 Tension variation at each point of belt conveyor

计算结果显示,1 号带式输送机沿其尾部方向延长 179.1 m 后,输送带张力较延伸前变化不大,输送带安全系数满足要求。带式输送机尾部局部改造仅需要增加少量中间架支腿、托辊和一个转载点,输送带长度增加约 400 m,对矿山生产影响不大。

3.3.2 输送带横截面积利用率核算

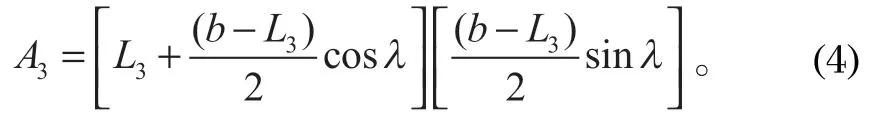

物料在输送带上的横截面积利用率φ核算主要计算参数和简图如图 5 所示。

图5 输送带截面及参数Fig.5 Belt cross-section and parameters

为保证正常输送条件下不撒料,按式(2)~(4)分别计算A1、A2、A3,代入式(1)求得输送带上允许的物料最大横截面积A=0.200 076 m2。

式中:B为带宽,B=1 200 mm;b为输送带可用宽度,b=1 000 mm;L3为中间辊长度,L3=465 mm;θ为物料运行堆积角,θ=25°;λ为托辊槽角,λ=35°,Q为小时输送量,Q=3 600 t/h;v为带速,v=4.5 m/s;ρ为物料松散密度,ρ=1.69 t/m3。

按设计输送量Q=3 600 t/h 计算物料实际横截面积q=Q/3 600vρ=0.131 492 m2,实际运行中物料在输送带上的横截面积利用率φ=q/A=65.72%[4]。

按照以往工程经验,输送带上的横截面积利用率一般控制在 60% 以内。从设计的合理性等方面考虑,应对 1 号带式输送机进行相应的技术改造,如增加带宽、提高带速等,但势必会给生产带来较大影响。经过仔细验算,1 号带式输送机理论上能完成 5.4万 t/d 的运输任务,但对设备管理、运行时间和系统的维护、保养等工作提出了更高的要求。现场应加强生产调度管理,增加采场采运设备数量,降低给料不均衡对带式输送机工作时间的影响。按系统正常运转18 h/d,给料不均系数由 1.2 降至 1.1 时,带式输送机输送量达到 3 300 t/h 即可满足生产要求,此时物料在输送带上的横截面积利用率为 60.24%。

4 技改存在问题及改进措施

项目技改投产后出现了两个较大问题,需进一步采取改进措施,也提醒我们进行技改设计时要认真思考。

(1)带式输送机尾部硐室排水设计考虑不周全固定破碎站是下挖结构,新增带式输送机尾部标高位于地面以下深约 40 m 处。技改初期,露天采坑底部标高比带式输送机尾部硐室标高要高,导致周边汇水渗透汇集至带式输送机尾部硐室内,但设计时只按常规选择了较小的排水设备。汛期时排水量激增,险情出现后,设计单位配合矿方迅速对排水方案进行了调整,加大了尾部集水池有效容积,并增设大流量排水设备,避免了设备被淹的情况发生。随着露天采矿工作面的推进,直到露天采坑底部标高降至带式输送机尾部硐室标高以下,水流方向发生变化,带式输送机尾部的汇水才逐渐减少。

(2)带式输送机转运漏斗设计不合理 新增 2号带式输送机带速为 5.4 m/s,带宽为 1 200 mm,带速高、带宽窄,运行时转运漏斗内矿石飞溅,致使衬板磨损严重。另外,转运漏斗容积偏小,带式输送机急停时,因惯性导致输送带上的矿石落入转运漏斗内,无法合理引导和缓冲,造成矿石堆料高度超过输送带两侧边缘高度,重新启动 1 号带式输送机时矿石撒落现象严重。针对上述情况,提出了漏斗改造方案,将漏斗前部与物料接触处加工成台阶形状,使得物料的落料点能够实现料打料,增加缓冲。通过料流模拟计算,将漏斗延长 1.5 m,两侧侧板各加宽 0.5 m,头部滚筒向输送带运行方向反向移动 1.0 m,加大漏斗容积,增加缓冲作用;同时从系统控制上加以调整,延长 2 条带式输送机停车的时间差,避免带式输送机急停导致积料的情况出现。

5 结语

自 2019 年技改项目投产以来,矿石粗碎运输系统达到了 5.4 万 t/d 的设计产能,实现了扩产目标;同时缩短了电动轮卡车至破碎站的地表运输距离,减少了卡车运输费用。经测算,该项目在增加矿石处理能力的同时,每年还可节省经营成本 1 079 万元,为矿山带来了较好的经济效益。