C4生产MMA原料预分馏工段的模拟优化*

2022-01-26石博睿王连龙

石博睿,朱 静,王连龙,2

(1 沈阳工业大学石油化工学院,辽宁 辽阳 111003;2 中石油辽阳石化分公司,辽宁 辽阳 111003)

甲基丙烯酸甲酯(MMA)是一种无色液体[1-3],主要用于生产有机玻璃[4-7],是非常重要的化工原料。2015年至今我国MMA的产能逐年增加[8],预测2021年国内总产能将达110万吨/年[9]。

MMA的生产工艺由原料预处理工段、MAL合成及 MMA 合成工段、MMA精制工段构成。对工艺流程的模拟优化对工艺设计及生产操作有重要的指导意义[10-12],因此,关于工艺流程的模拟与优化的研究成为焦点[13],Aspen Plus 作为业内公认的模拟软件具有完事的数据库和集成能力,算法更是独树一帜,优势尤为突出[14]。

本文以抽余C4为原料,利用Asplen Plus 模拟软件对MMA工艺流程中原料预分馏工段进行了模拟与优化,考察操作条件(理论板数、回流比、塔顶压力、萃取剂进料板位置及萃取剂进料温度)对T1001塔塔顶产品中异丁烯及正丁烷回收率的影响,以确定最优的操作参数。

1 原料预处理工段工艺流程

原料预处理工段是通过萃取精馏将抽余C4混合物分离为异丁烯、1-丁烯、异丁烷及其他C4混合物,所用萃取剂为NMP,其工艺流程如图1所示。

图1 原料预处理工段流程图Fig.1 Process flow diagram of raw material pretreatment section

来自烯烃厂的抽余C4与NMP进入T1001原料萃取精馏塔进行萃取精馏,塔顶为异丁烯与异丁烷等的混合物,塔底为正丁烷、1-丁烯、二丁烯等重组分和萃取剂NMP的混合物。塔顶产物进入T1002异丁烯萃取精馏塔,再次与NMP进行萃取精馏,塔顶为异丁烷,T1002塔底为异丁烯和NMP混合物,进入T1004 NMP回收塔1。T1004塔顶为纯度为99.26%的异丁烯产品,经预热后送至MAL合成及MMA合成工段,塔底为NMP返回至T1002循环使用。T1001塔底产物进入T1003NMP回收塔2, T1003塔底产物为NMP返回至T1001循环使用,塔顶产物进入T1005 1-丁烯塔,T1005塔顶为1-丁烯,作为副产物送至1-丁烯产品储罐,塔底为2-丁烯、1,3-丁二烯的混合物,与T1002塔塔顶产物异丁烷混合后作为液化气产品送至液化气储罐。

2 T1001原料萃取精馏塔的模拟

2.1 原料C4馏分组成

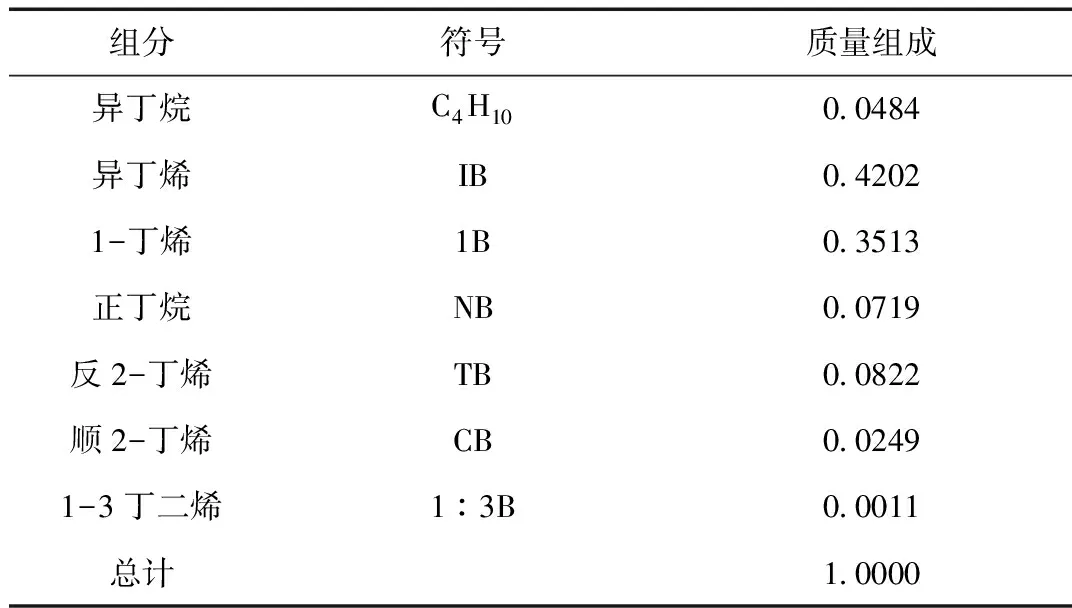

原料C4馏分流量为16993 kg/h,其组成如表1所示。

表1 C4馏分组成Table 1 Composition of excess C4

2.2 模拟流程的建立

Aspen Plus中塔模块主要有DSWU、Distl、RadFrac及Extracta等。其中DSWU和Distl为简捷设计模块,适用于只有一股进料和两股产品的精馏塔;RadFrac为严格设计模块,适用于多种精馏操作;而Extract模块适用于复杂塔精馏塔的严格计算。

T1001为原料萃取精馏塔,是以NMP为萃取剂将原料中的异丁烯及异丁烷从塔顶分离出来,设计计算时采用RadFrac模块。T1001模拟流程图如图2所示。

图2 原料萃取精馏塔模拟流程图Fig.2 Simulation flow chart of raw material extraction distillation column

图中物流3为C4馏分,物流2为含水0.08的NMP萃取剂,物流4为异丁烯与异丁烷等的混合物,物流5为正丁烷、1-丁烯、2-丁烯等重组分和萃取剂NMP的混合物。

2.3 T1001的热力学方程

Wilson方程和NRTL方程适用于极性物系,Wilson方程使用范围广且简单,对酮类、醇类及含水、卤化物的互溶体系计算精确度较高,但不能计算液液平衡时的活度系数;而NRTL方程使用范围广、计算精度高,且能用于部分互溶体系[15]。原料萃取塔精馏塔T1001分离体系内含极性组分,所以采用活度系数法,选择NRTL方程。

2.4 T1001的模拟条件

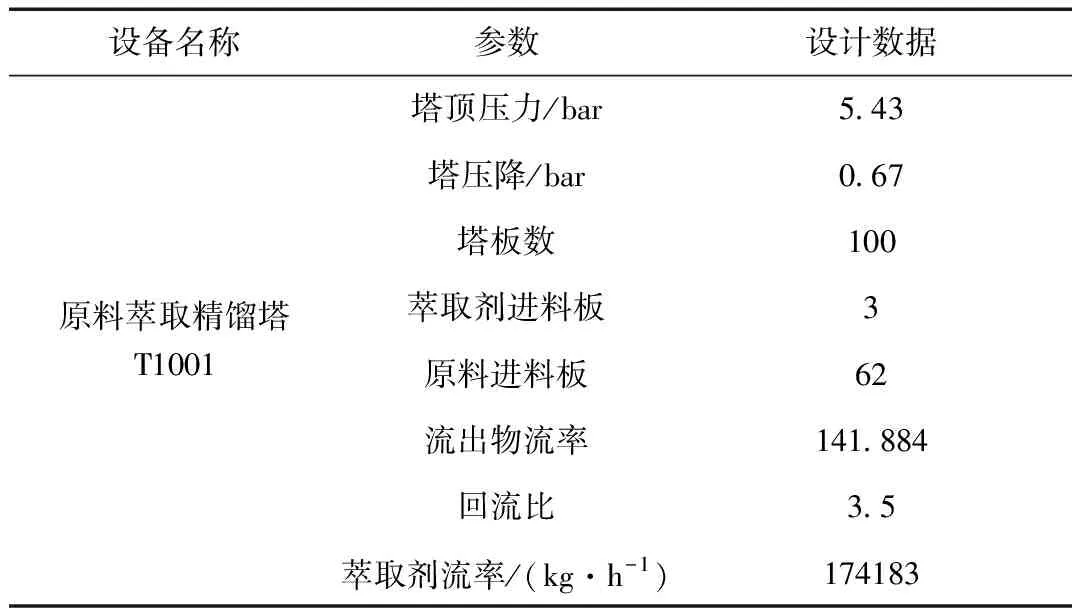

表2列出T1001原料萃取塔精馏塔的操作参数。

表2 萃取塔的操作参数Table 2 Operating parameters of extraction tower

2.5 T1001的模拟结果

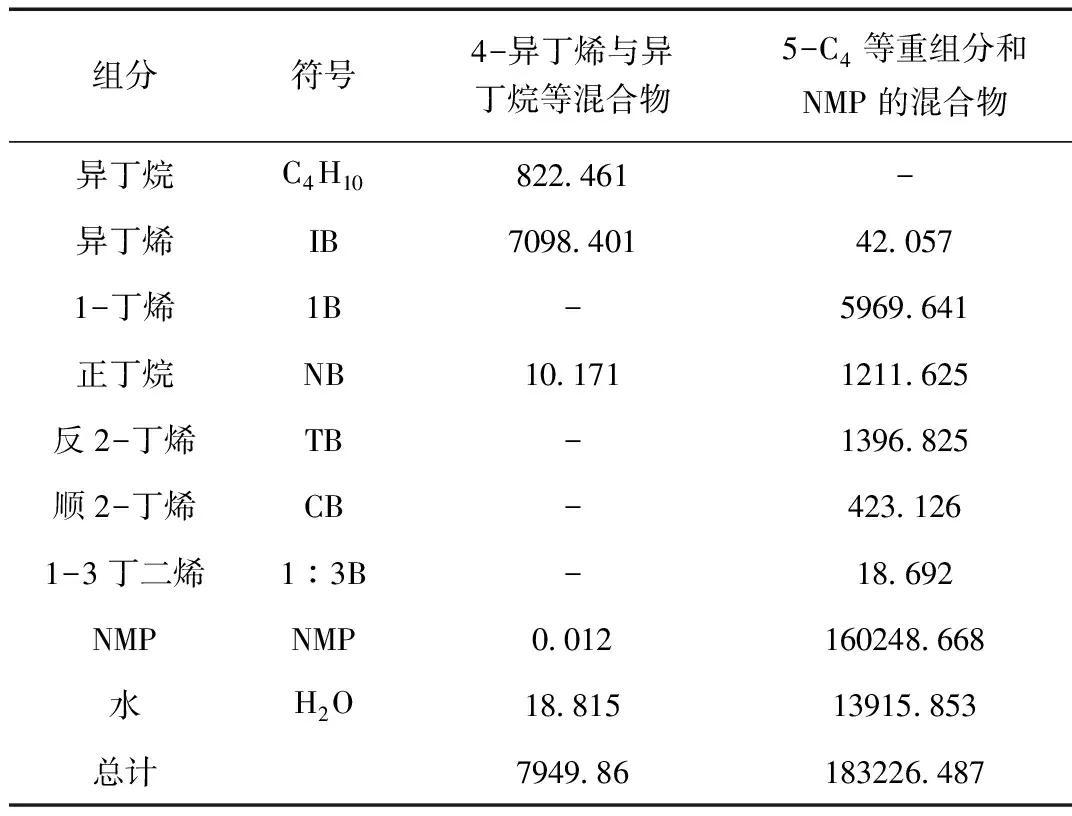

T1001的模拟计算的结果汇总于表3。

表3 T1001产品质量流率Table 3 Mass flow rate of product of T1001 (kg·h-1)

3 T1001的优化

采用Aspen Plus中Sensitivity模块对萃取精馏塔的理论塔板数、回流比、塔顶压力、萃取剂进料板位置及萃取剂进料温度等参数进行优化。

3.1 理论塔板数的优化

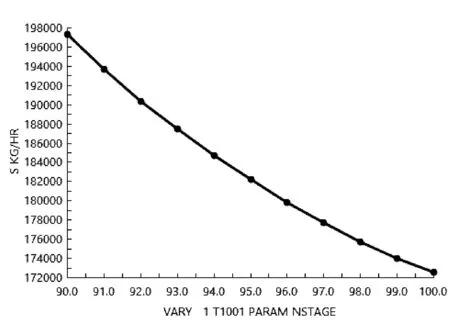

萃取精馏塔中产品分离纯度及产量与理论塔板数密切相关。理论板数越少分离效果越差,塔顶产品异丁烯的纯度越低;板数增加虽然能提高分离效果,但过多的塔板数对分离效果的提升并不明显且增大设备投资。利用Aspen Plus中Sensitivity对理论塔板数优化模拟,讨论异丁烯回收率及异丁烷回收率随理论塔板数增多的变化趋势,结果如图3所示。

由图3曲线可以得出,塔板数增加使塔顶产品中异丁烯的回收率呈上升趋势,而正丁烷的回收率呈下降趋势,说明塔板数越多,分离效果越好。但是当塔板数多于97时,两种产品的收率收塔板数的影响不大,且塔板数越多,设备费用及操作费用越高,因此塔板数选97。

图3 理论塔板数对IB-NB回收率的灵敏度分析Fig.3 Sensitivity analysis of theoretical plate number to IB-NB recovery rate

萃取塔精馏塔理论板数的多少同样影响萃取剂用量,利用Aspen Plus中Sensitivity对理论塔板数与萃取剂用量进行优化模拟计算,结果如图4所示。

由图4可知,理论板数越多萃取剂的用量越少,其主要原因是理论板数增加分离效果提高,进而减少了萃取剂的用量。

综合图3及图4的分析结果,塔板数定为97较适宜,此时萃取剂用量为17500 kg/h。

图4 理论塔板数对萃取剂用量的影响灵敏度分析Fig.4 Sensitivity analysis of effect of theoretical plate number on extractant dosage

3.2 回流比的优化

要实现精馏过程塔顶必须有塔顶回流,塔顶回流比的大小直接影响塔顶产品的纯度及回收率。利用Aspen Plus中Sensitivity对回流比优化模拟,结果绘于图5中。

图5 回流比对异丁烯和正丁烷回收率影响的灵敏度分析Fig.5 Sensitivity analysis of effect of reflux ratio on the recovery of isobutylene and n-butane

图5中曲线表明增加回流比可以提高塔顶产品中异丁烯的回收率,而降低正丁烷的回收率,说明增大回流比有效提高了塔的分离效果,但回流比超过3.2以后,IB-NB回收率变化幅度明显减小。回流比过小分离效果差,回流比过大虽然分离效果提高,但产品产量降低,且操作费用也增加,综合考虑回流比选3.2为宜。

3.3 塔顶压力的灵敏度分析

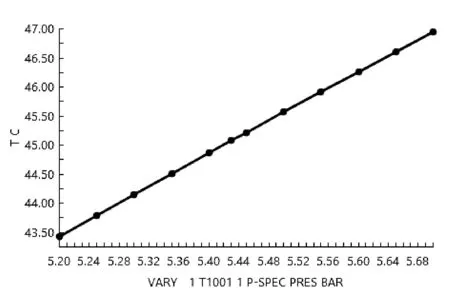

塔顶压力是精馏塔操作的重要参数之一,直接影响塔的操作稳定性及塔顶产品温度。利用Aspen Plus中Sensitivity对塔顶压力与塔顶产品温度关系进行模拟优化,结果绘于图6。

图6 塔顶压力的灵敏度分析Fig.6 Sensitivity analysis of the tower top pressure

图6中的曲线表明,塔顶产品温度随塔顶压力的增加呈线性上升趋势。当塔顶压力为5.43 bar时,塔顶产品温度能维持在45 ℃左右(产品安全出装置温度);塔顶压力越高,塔的操作费用越高。综合考虑塔顶压力定为5.43 bar。

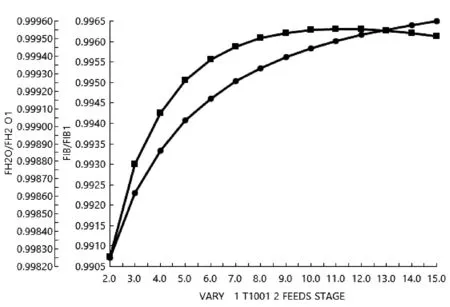

3.4 萃取剂进料位置的优化

进料位置对塔顶异丁烯IB的回收率及塔底水的回收率有重要影响,利用Aspen Plus中Sensitivity对萃取剂进料位置进行优化,结果如图7所示。

由图7可知,萃取剂进料位置增加,水的回收率增加,增至8后变缓,IB回收率在11块板时增至最大。综合考虑,选择第11块板为萃取剂进料板。

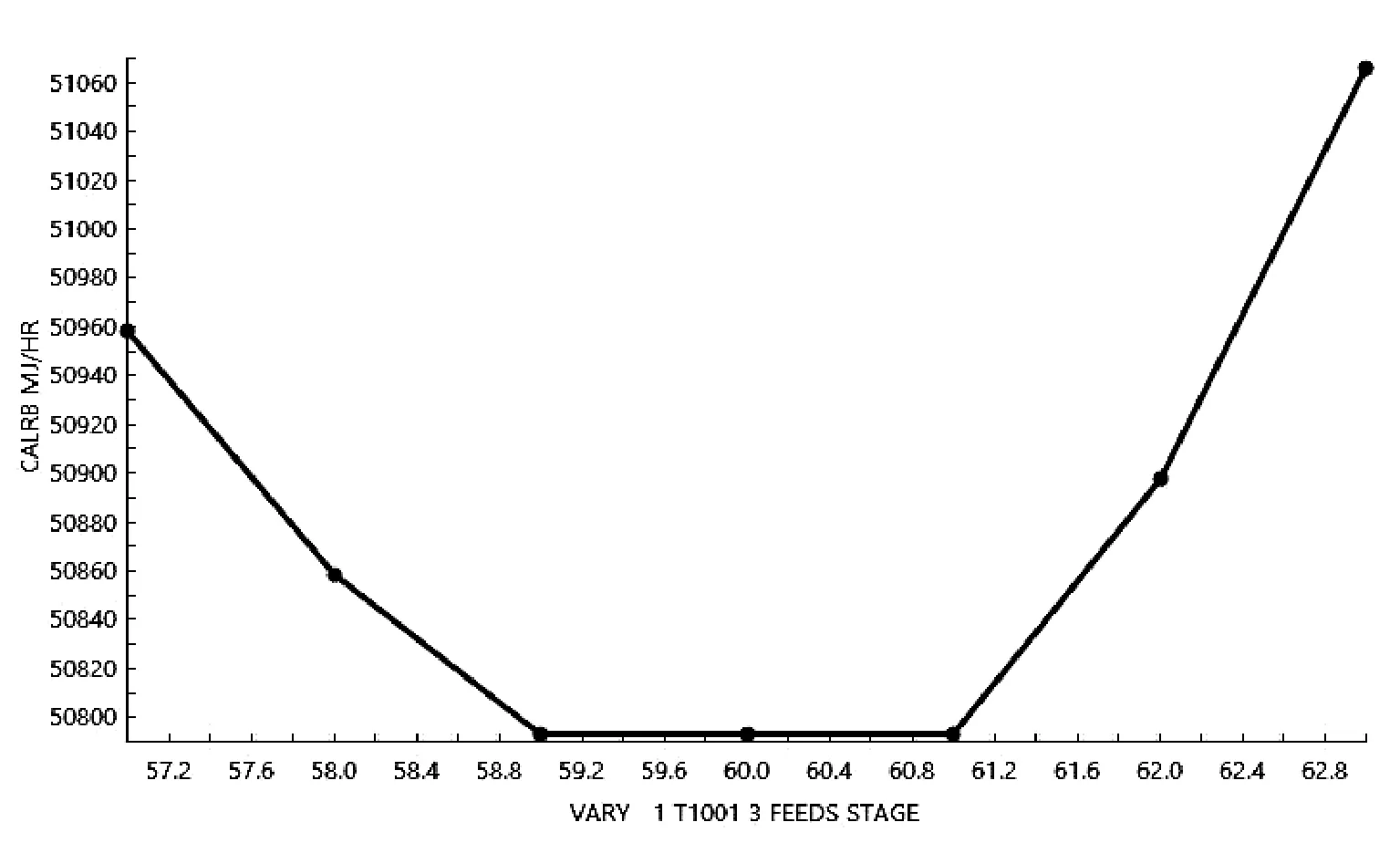

由图8表示的是原料进料板数对塔顶冷凝器负荷的灵敏度分析图,由图中曲线可以看出,随着进料板数逐渐增加,冷凝器负荷先下降再升高。当原料在第61块塔板进料时,冷凝器热负荷最小,既节省了能量,又减少了设备的投资费用。因此,选择原料在第61块塔板进料。

图7 萃取剂进料位置的灵敏度分析Fig.7 Sensitivity analysis of extractant feeding position

图8 原料进料板数对冷凝器负荷的灵敏度分析Fig.8 Sensitivity analysis of raw material feeding plate number to condenser load

3.5 萃取剂进料温度的优化

萃取剂进料的温度直接影响萃取剂的用量及再沸器的负荷。利用Aspen Plus中Sensitivity对萃取剂进料温度进行优化模拟,其结果如图9所示。

图9 萃取剂温度对萃取剂用量、再沸器负荷影响的灵敏度分析Fig.9 Sensitivity analysis of effect of extractant temperature on extractant dosage and reboiler load

由图9中的曲线表明,当萃取剂进料温度的逐渐升高时,所需萃取剂的用量及塔底再沸器的负荷均呈上升趋势,说明萃取剂温度越高,所需萃取剂的用就越大,而塔底再沸器的热负荷就越高,这对生产是不利的。所以选择萃取剂进料温度为45 ℃,此时萃取剂的用量和再沸器热负荷最小。

4 结 论

(1)利用Aspen Plus模拟软件对抽余C4氧化法制备MMA的原料预处理工段工艺流程进行了模拟与优化;

(2)对原料萃取精馏塔T1001进行模拟计算时采用RadFrac模块、NRTL方程;

(3)利用Aspen Plus中Sensitivity模块对T1001塔的操作参数进行模拟优化,优化后的参数:理论板数为97、回流比为3.2、塔顶压力5.43 bar、萃取剂进料位置11块塔板、萃取剂进料温度45 ℃。