国内1-丁烯产能及生产工艺研究

2021-11-17贾向凡杨震韩超宁夏煤业有限责任公司烯烃二分公司宁夏银川750000

贾向凡,杨震,韩超(宁夏煤业有限责任公司烯烃二分公司,宁夏 银川 750000)

0 引言

传统化工行业中1-丁烯主要作为共聚单体来生产LLDPE(线性低密度聚乙烯) 和PB-1(聚1-丁烯,也称PMP 或PTX)。近年来,我国化工行业在工艺技术方面的迎来大幅创新,1-丁烯同时还可作为生产各类C8 以上偶数碳原子α 烯烃的原料,促进油品添加剂、高端润滑油等助剂行业的蓬勃发展,为1-丁烯的发展提供了新的市场空间。

随着我国煤制烯烃、石油炼化一体化工艺的发展及相关装置的不断新建及投产,同时受塑料、汽车、建筑等行业增长的推动,刺激了l-丁烯产业的发展。

1 国内1-丁烯产业现状与趋势

目前国内1-丁烯生产技术主要为混合C4 分离,其余部分采用丁烯异构化和乙烯二聚法生产,其中丁烯异构化法又分为Mcdermott Lummus 碱性金属氧化物催化异构法和中国石化上海石油化工研究院酸性硅铝酸盐催化异构法[1]。最早的1-丁烯分离装置是齐鲁石化公司从日本瑞翁公司引进的生产能力1.5 万吨/年装置,经过多年的消化吸收,整套设备实现了国产化。此后,产业规模不断扩大,目前中国1-丁烯产能已经超过80 万吨/年。目前国内1-丁烯产能为89 万吨/年,生产1-丁烯的装置主要目的为配套下游聚烯烃装置,用作聚烯烃单体。

伴随着煤制烯烃及石油炼化一体化的发展,混合C4 福产量不断增多,采用分离法生产1-丁烯 的项目也在逐年增加。预计到2023 年,中国将新增1-丁烯产能28 万吨/年左右,到 2023年底达到105 万吨/年左右,国内主要拟在建1-丁烯项目及其所采用工艺如表1 所示。

表1 中国拟在建1-丁烯项目

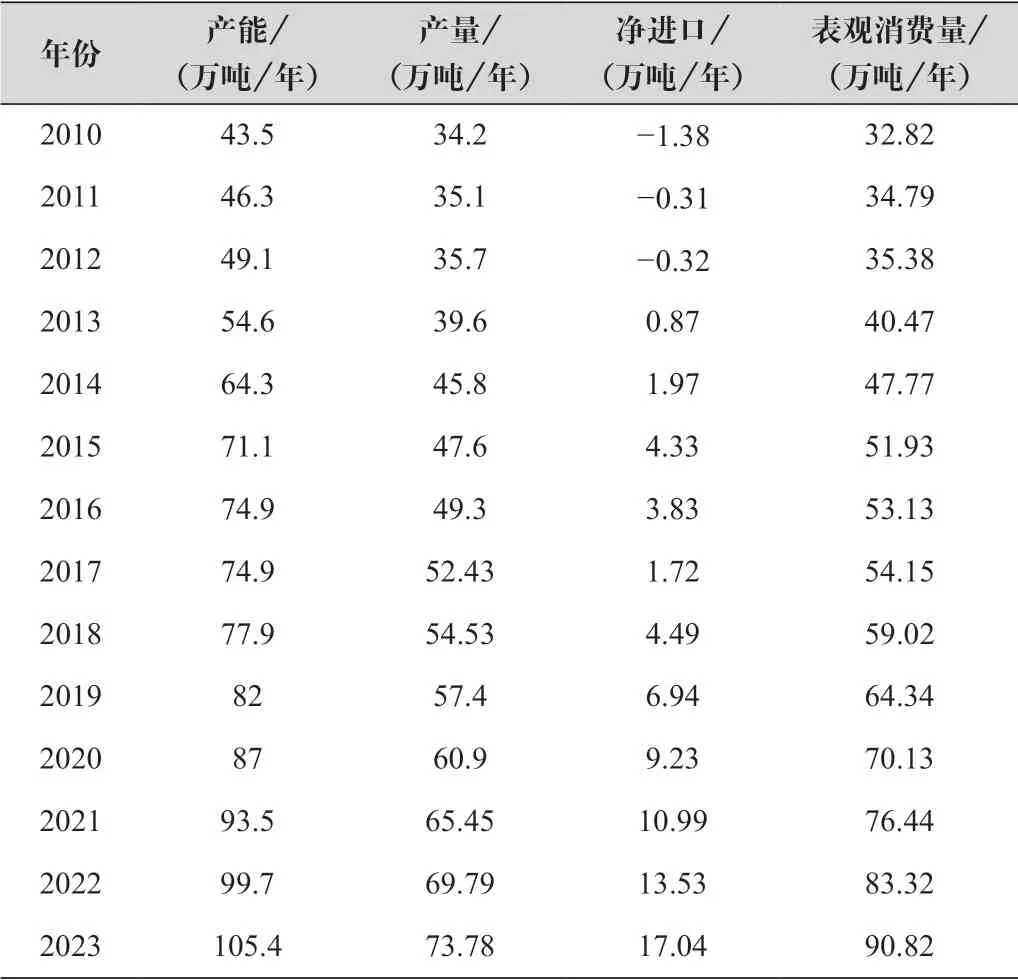

2 国内1-丁烯供需情况

过去10 年,中国1-丁烯呈现净进口状态,自2015 年,进口量快速增加,且呈逐年递增状态。我国1-丁烯进口来源国主要为韩国、伊朗、泰国和日本,2010 年至2021 年国内1-丁烯产能、产量及进口量情况及2022—2023 年预测如表2 所示。

表2 中国1-丁烯供需现状与预测

由表2 可知,1-丁烯装置平均开工率为70% 左右,国内1-丁烯进口量逐年加大。实际1-丁烯装置开工率与上游烯烃生产装置开工情况、装置地理位置及其原料获得难易程度与产品销售情况等因素密切相关。

3 国内1-丁烯生产技术路线

1-丁烯产品的生产方法主要分为三大类:混合C4 分离法、丁烯异构化法及乙烯二聚法。

3.1 混合C4 分离法

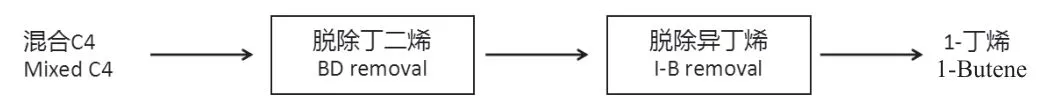

混合C4 分离是生产1-丁烯的主要工艺路线。国内众多炼油厂催化裂化装置、乙烯裂解装置、煤/ 甲醇制烯烃CTO/MTO项目为该工艺技术路线提供了丰富的混合C4 原料。不同来源C4 的差异在于产率和组成的不同,催化裂化、石脑油裂解、CTO/MTO 副产C4 中1-丁烯含量典型值分别为13%、14% 和23%。此外,其余为丁烷、丁二烯、2-丁烯、异丁烯等C4 组分[2]。

混合C4 各组分相对挥发度接近,难以通过普通精馏方法分离。从节约能耗、降低工艺复杂度等角度出发,需预先脱除混合C4 中丁二烯、异丁烯等组分,使得1-丁烯易于分离、提纯。普遍做法为在混合C4 分离工艺技术的基础上,通过丁二烯抽提、选择性加氢等技术实现丁二烯的分离或转化,通过精馏+ 异丁烯异构化(或醚化) 或聚异丁烯等技术的组合、优化实现异丁烷及异丁烯的分离或转化。然后通过普通精馏脱除1-丁烯以外的2-丁烯及正丁烷等重组分,得到1-丁烯产品。目前,主流的混合C4 分离技术为 Krupp Uhde 萃取精馏技术、瑞翁(Zeon) 法、日本石油化学公司的NPC 法、UOP 公司工艺技术。

图1 混合C4分离法生产1-丁烯技术路线图

3.2 丁烯异构化法

2-丁烯双键异构化生产1-丁烯的技术拥有者主要有Mcdermott Lummus 公司和中国石化上海石油化工研究院,异构化法生产1-丁烯同样需预先脱除混合C4 组分中丁二烯及异丁烯。Lummus 公司丁烯异构化技术,采用氧化镁催化剂,在260~340 ℃、0.9~1.2 MPa 的条件下,实现2-丁烯异构化为1-丁烯,转化率约为20% 左右,基本不发生副反应。中石化上海石油化工研究院开发的丁烯异构化技术,使用固体硅铝酸盐作为催化剂,在250~350 ℃、0.5~2.0 MPa 条件下,实现2-丁烯向1-丁烯的转化,1-丁烯收率为16%~21%,副反应生成少量C5+ 重组分[3]。

3.3 乙烯二聚法

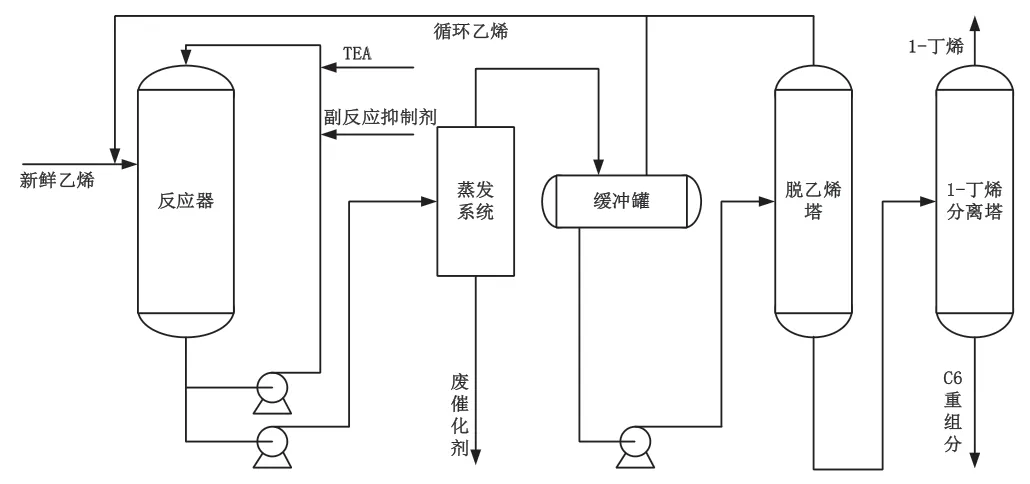

乙烯二聚法原理为在催化剂作用下,两分子乙烯反应生成一分子丁烯,副反应为一分子丁烯与一分子乙烯生成己烯。目前采用乙烯二聚法生产1-丁烯的主要工艺技术为法国石油研究院(IFP)开发的Alphabutol工艺。中国以乙烯聚合为基础的α-烯烃的生产处于起步阶段,目前中石化和中石油都在进行相关技术的开发,但暂无工业应用实例。以Alphabutol 工艺为例,采用Zegler-Netta 催化剂,液相乙烯在2.3~2.6 MPa、51~54 ℃条件下,实现乙烯二聚反应,其技术流程简图如2 所示。

图2 Alphabutol工艺技术路线图

Alphabutol 工艺流程简洁,燃动能耗低,设备投资费较少,易于稳定操作并得到高纯度的1-丁烯产品。但由于乙烯相对混合C4 来说,不易获得,导致利用该技术所得1-丁烯单位成本较高,适用性较差。

4 结语

目前存在多种工艺技术路线可用于1-丁烯的生产制备,相关企业应根据各种技术路线特点结合自有相关条件,通过各种先进技术的组合运用,确定适合企业安全、高效发展的1-丁烯生产技术路线。