粗苯工艺及控制系统的优化

2022-05-11罗成

罗 成

(山西焦煤集团五麟煤焦开发有限责任公司,山西 汾阳 032200)

粗苯作为化工生产的一类重要的化工原材料,可对其进行二次加工得到化工行业所需的甲苯和二甲苯,并可为粗苯企业创造一定的经济效益。目前,针对焦化厂中粗苯回收工艺可将其实际生产中常见的问题归纳总结为:贫富油换热能力不足、设备投入较多、工艺相对落后且已经有部分设备出现不同程度的老化现象,整个粗苯控制系统的效率偏低,造成了严重的资源浪费,增加生产成本,严重时还会发生较为严重的泄露现象,严重威胁着工厂的生产安全[1]。本文将重点对粗苯工艺及控制系统进行优化。

1 现状分析

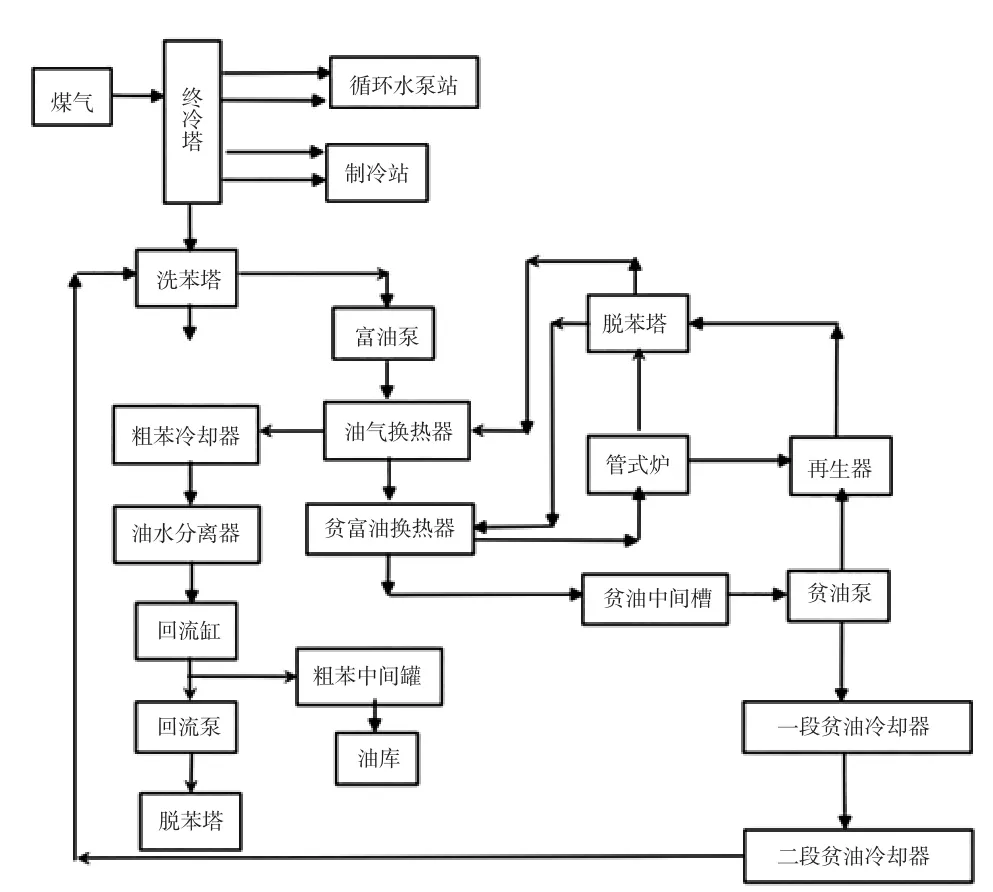

本文以焦化厂中粗苯二工段工工艺的实际生产情况,对其工艺中的问题进行分析总结。总体上讲,粗苯二工段所采用的工艺还处于先进水平,该工段设备的整体运行效率偏高。因此,在对粗苯二工段所采用的工艺进行优化改造的同时,还需对其控制系统进行改造。目前,粗苯二工段的工艺流程如图1所示。

本文所研究焦化厂中的粗苯二工段的煤气设计量为5×104m3/h。如图1 所示,粗煤气经过脱氨、经冷却水换热处理后其温度由55℃降为25℃;同时,煤气中的粗苯在循环油的作用下通过捕雾器去除雾滴后通过管道输送出来。目前,粗苯二工段工艺所面临如下问题:

图1 粗苯二工段工艺流程图

该工段工艺的再生洗油温度偏低,使得整个工艺的气耗量明显增加;同时,目前所采用的排干渣的工艺容易对周边环境造成污染,并对员工的身心健康造成伤害[2]。

针对粗苯二工段工艺所存在的问题,本文将对再生器进油管、粗苯工段排渣方式以及控制系统进行技术改造和优化。

2 粗苯二工段工艺及控制系统的优化

2.1 粗苯二工段再生器进油管及控制系统的改造

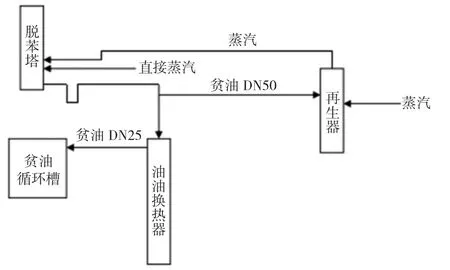

目前,粗苯二工段通过贫油为介质实现再生功能,其对应的工艺流程如图2 所示。

图2 改造前粗苯二工段工艺流程

图2 所示的基于贫油为介质的再生器主要通过液位差的压力将贫油送入再生器中,以便达到借用较高温度的贫油实现减少蒸汽消耗的目的。但是,在实际应用中基于上述工艺的5 次进油调试中,其中有2 次调试由于再生器中的压力过高导致部分蒸汽被传入油管中。后续,工作人员虽然将脱苯塔底部的液位调高拟解决上述问题,但是上述类似的问题仍出现。总的来讲,当前粗苯二工段工艺的不足可从宏观层面总结为:

无法保证产品的稳定生产;整个控制过程相对复杂且操作难度较大,尤其是无法对液位进行稳定的控制;此工艺的实施风险较高,容易出现脱苯塔淹没的问题,从而使得蒸汽主管道的流量表损坏[3]。

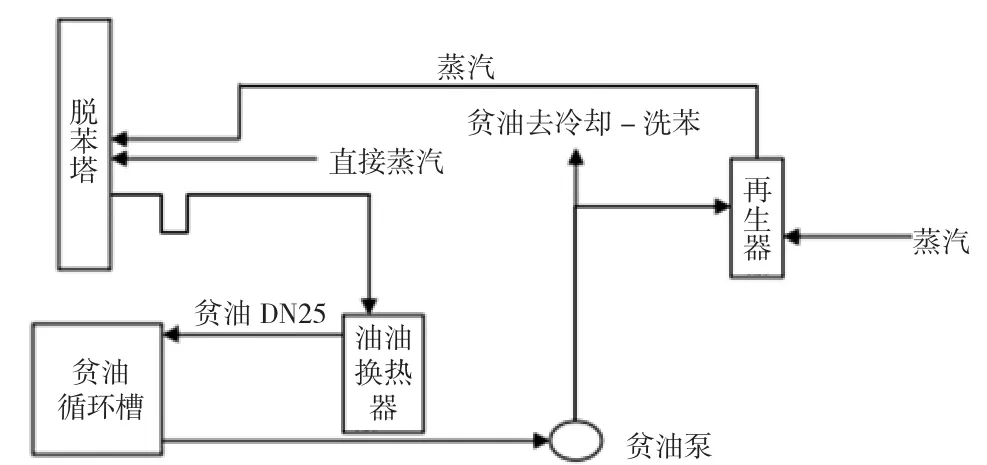

针对上述问题,对粗苯二工段再生器的油管作出如下改造,改造后的工艺流程如图3 所示。

图3 改造后粗苯二工段工艺流程

对比粗苯二工段改造前、后工艺流程,贫油不再通过液位差的压力进入再生器中,而是通过贫油泵的泵压进入再生器中,进而可以实现贫油稳定进入系统中,在一定程度上简化了操作难度;同时,上述改造后的工艺流程可以有效避免淹没脱苯塔等事故的发生。

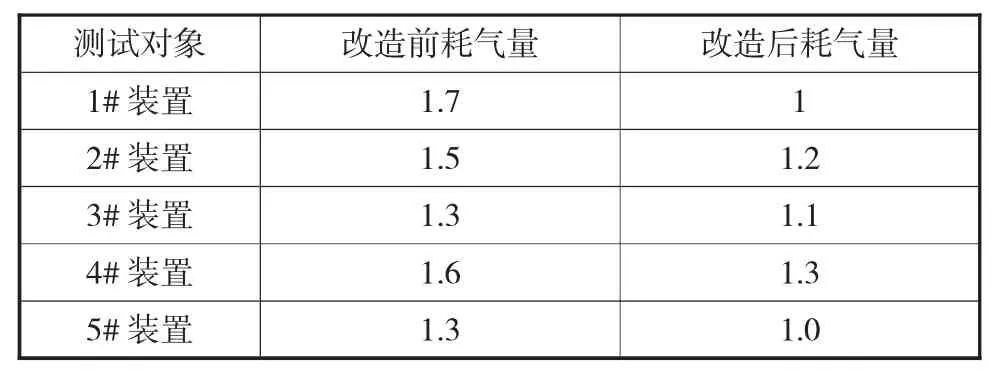

此外,对粗苯二工段进行改造后还能够降低系统的耗气量,对改造前、后10 d 内平均耗气量进行对比,得出如表1 所示的结论。

表1 改造前后系统耗气量对比 t/h

如表1 所示,从整体上分析,对粗苯二工段的工艺流程进行改造后,系统的平均耗气量明显减小,达到了改造的目的,同时也解决了以往粗苯二工段工艺流程所存在的问题。

对于粗苯二工段的控制系统而言,原控制系统相对落后,且在实际操作中存在操作繁琐,上位机显示不全的问题。因此,针对上述问题将对粗苯二工段控制系统进行自动化升级改造,改造后的控制系统基于PLC 控制器实现,并为其上位机配置了工况机。

2.2 粗苯二工段排渣方式的技术改造

针对粗苯二工段目前所采用的排渣工艺存在的缺陷会对环境造成污染的同时,也会影响现场操作人员的身心健康,本小节重点对粗苯二工段排渣方式进行技术改造。

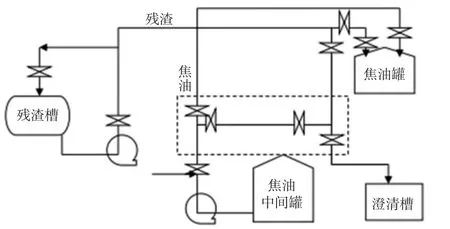

粗苯二工段传统排渣方式将渣罐凝固后进行排除,该种排渣方式导致渣料容易出现卡管或者卡罐壁的情况[4]。因此,改造后的粗苯二工段采用湿渣的方式进行排除,改造后的排渣管道如图4 所示。

图4 改造后粗苯二工段排渣管道

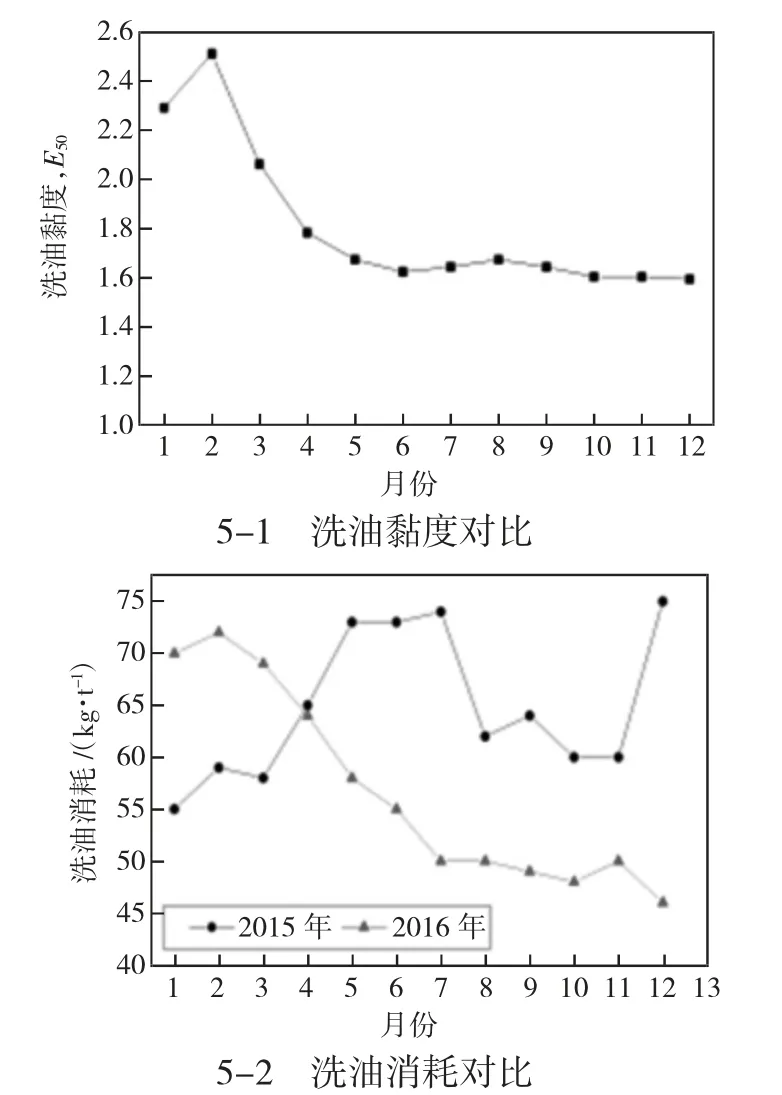

如图4 所示的虚线部分为改造内容,从理论上讲采用湿渣方式对渣料进行排除,不仅可以减少排渣所需的洗油量,而且还能够提高洗油的质量。基于上述改造后,将粗苯排渣的温度调整为230 ℃~233 ℃[5]。本次针对粗苯二工段排渣方式技术改造后的效果主要体现在洗油黏度和洗油消耗的对比,对比结果如图5 所示。

图5 粗苯二工段排渣方式技术改造效果对比

如图5 所示,从2016 年3 月份正式实施改造后的排渣方式,经分析可得出如下结论:

1)图5-1 中,2016 年3 月份度排渣方式进行改造后,洗油黏度由以往的2~2.5,逐渐降低至1.6左右;

2)图5-2 中,在2016 年苯洗油的消耗最低为55 kg/t,最高可达75 kg/t;在2016 年3 月对排渣方式进行技术改造后,苯洗油的消耗处于逐渐下降的趋势,并最终降低至46 kg/t。

3 结语

粗苯为当前化工生产的主要原料之一,焦化厂生产中针对粗苯段工艺中存在的不足,本文重点对粗苯二工段工艺的控制系统进行改造,具体总结如下:

1)针对粗苯二工段再生器,贫油不再通过液位差的压力进入再生器中,而是通过贫油泵的泵压进入再生器中,进而可以实现贫油稳定进入系统中,在一定程度上简化了操作难度;同时,有效避免淹没脱苯塔等事故的发生,减少耗气量;

2)针对控制系统采用PLC 控制器和上位工况机对其进行自动化改造;

3)针对粗苯二工段排渣方式,将传统干燥的排渣方式采用湿渣进行排出,改造后系统的洗油黏度从2.2~2.5 降低为1.6,洗油消耗从最高的75 kg/t 降低为46 kg/t。