基于Pro/E汽车电机线圈架成型工艺及模具设计

2022-01-25郝军伟刘叶平李玉华彭艳波

郝军伟,刘叶平,李玉华,彭艳波,杨 涛

(1.东风汽车股份有限公司制造总部,湖北襄阳 441004;2.襄阳卓灵塑胶有限公司,湖北襄阳 441000)

1 引言

汽车发电机是汽车的主要电源,其作用是发动机正常运转,向所有用电设备(发动机除外)供电,同时给蓄电池充电。线圈架作为其中的一个零件,主要是将漆包圆铜线绕制在线圈架上,配合漆包圆铜线制造成发电机转子绕组。该塑件的质量是否符合产品要求直接影响到整机装配质量及电机性能,从而影响到总成性能。

2 塑件特征

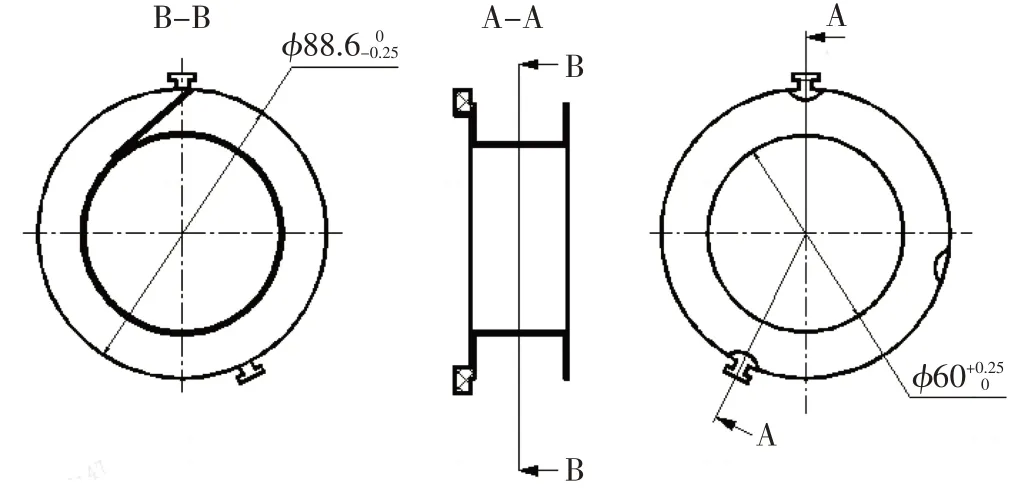

塑件名称:线圈架,塑件所用材质:玻璃纤维增强尼龙6(PA6),该塑件的精度要求高:内径为ϕ60+0.250mm,外径为ϕ88.60-0.25mm,塑件上端面正面有3处绕线定位凸台,背面有一条卡线凹槽。

3 线圈架成型工艺设计

3.1 材料工艺特性

(1)流动性差。玻璃纤维增强尼龙6(PA6)为淡黄色至琥珀色透明或半透明的固体物,为热塑性塑料,熔融指数比普通尼龙料低30%~70%,故流动性不良、融接不良、玻纤分布不均。

(2)成形收缩小,异向性明显。增强料成形收缩比普通尼龙料小,有助于产品精度的保证,但异向性增大,沿料流方向收缩小,垂直方向大,近进料口处小、远处大,塑件易发生翘曲、变形。理论收缩率为0.3%~1.0%,结合经验数据设计取该线圈架径向收缩率为0.5%,轴向收缩率为0.4%,厚度方向不考虑收缩率。

(3)脱模不良、磨损大。该料不易脱模,模具磨损大,在注射时料流对浇注系统,型芯磨损大。

(4)易发生气体。成形时由于纤维表面处理剂易挥发成气体,必须予以排除,不然易发生融接不良,缺料及烧伤等缺陷。故应在分型面上开设排气及溢料槽。

3.2 塑件CAE分析及工艺设计

Plastic Advisor(塑料顾问)是Pro/E Wildfire自带的一种分析、计算和动态仿真功能的模流分析模块,主要用于塑件在模具型腔内注射成型分析,可直观地观测塑料融体的流动情况、塑件的填充状态、注射力的变化情况等,并得到可靠的反馈信息和建议,从而使塑件和模具在设计阶段就能得到完善与改进,达到用户的设计要求和最终使用目的。Plastic Advisor提供了浇口位置分析、充模动画、描述设计、可塑性的图形以及熔接线和气泡可能出现的位置,模拟塑料熔体在模具型腔中的流动、保压、冷却过程,预测塑件可能发生的翘曲等,其结果对优化模具结构和注射工艺参数有重要的指导意义。

在Pro/E软件里,建立一个新文件,按塑件图尺寸实体建模xqj.prt。进入应用程序-Plastic Advisor模块。为了确定浇口的合理位置,进入Adviser—Analysis Wizard,选择Gate Location,指定塑料厂家和材料牌号PA6,默认的成型温度和模具温度,进行分析。

(1)选择合理的成型工艺参数。

CAE分析的成型工艺参数和《塑料模设计手册》查询结果接近,确定为:①温度:在注射成型过程中需要控制的温度有成型温度和模具温度。成型温度与材料PA6特性有关,为227℃~316℃,模具温度为80℃;②压力:由于玻纤增强PA6流动性差,注射压力较高,为700~1,760kg/cm;③成型周期:在生产中,充模时间约为3~5s。如图2所示。

图2 成型工艺参数

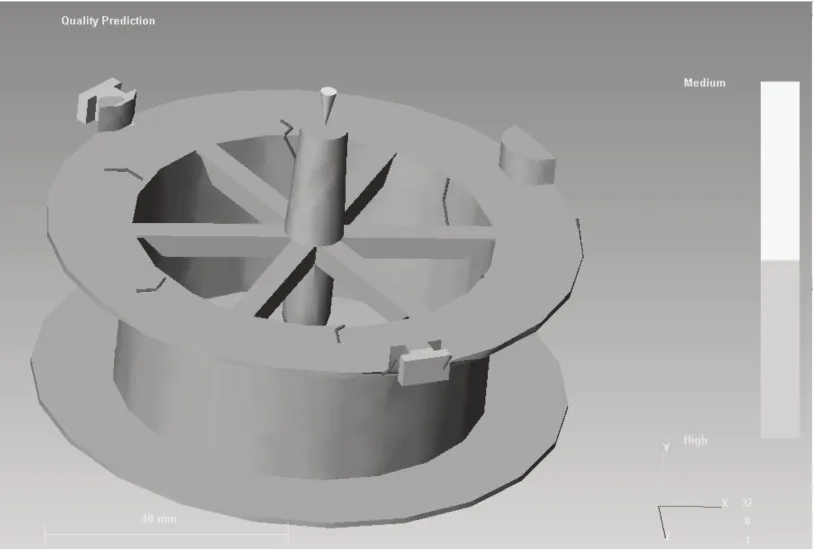

(2)根据型腔充填状况、塑件品质和冷却质量的预测确定浇口位置。如图3所示。

图3 浇口合理位置分析

根据分析结果,浇口位置在塑件中部ϕ60mm的孔上(深色区域)比较合适,但线圈架中间内径ϕ60mm的孔需要型芯成型,且精度要求高,初步确定浇口(黄色锥形物)设置在塑件上、下端面靠近ϕ60mm的孔边缘处,如图4、图5所示。

图4 布置在上、下端面孔边缘一处浇口质量分析

图5 布置在下端面孔边缘两处和6处浇口质量分析

浇口设置在上、下端面内孔边缘时,如果只设置一处浇口,熔接痕(红线处)出现在浇口在塑件对面位置中部ϕ62mm外圆表面,影响漆包铜线绕线,且塑件上3处凸台使模具分型开模困难,考虑将浇口位置设置在塑件下端面内孔边缘。根据该材料的工艺特性,需要多设浇口以使料流乱流、玻璃纤维分散,以减少异向性。分析结果显示增加至两处浇口后进料在ϕ62mm外圆表面仍出现熔接痕,而增加至6处浇口进料后塑件质量有提高,熔接痕出现在塑件下端面,塑件端面在发电机总成装配中空开,对其它零件装配影响不大,且该平面出现的熔接痕可以通过在模具分型面处增加溢流槽改善。如图6所示。

图6 浇口形式优化后分析

4 线圈架注射模设计

4.1 浇注系统设计

由于该塑件的外形尺寸相对较大(相比发电机内部其它精密塑料件),相应模具的尺寸更大,考虑到现有注塑机安装尺寸有一定的限制,故采用一模一腔。

浇注系统的作用是将熔融状态的塑料填充到模具型腔内,并在填充及凝固过程中将注射压力传递到塑件各部位,而得到要求的塑件。它由浇口、浇道、进料口和冷料穴组成。

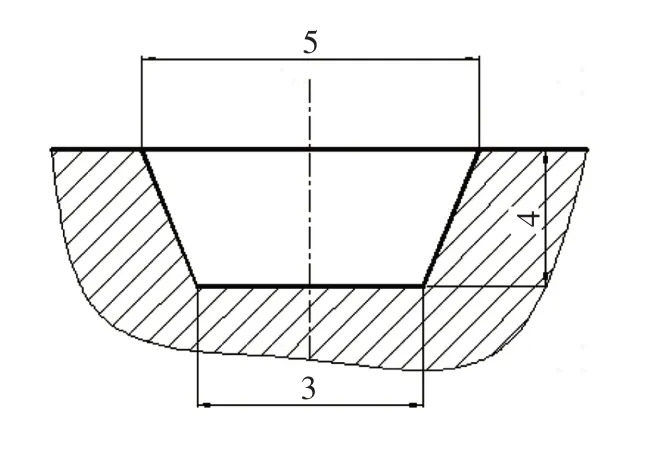

(1)浇口的设计。

图7中,d=注塑机喷嘴孔直径+0.5~1=3+0.5=ϕ3.5mm,α=5.8°,SR=注塑机喷嘴球面半径+2~3=12+2=14mm,L应尽量缩短,取37mm。

图7 浇口尺寸

(2)流道设计。

图8所示采用T型浇道,该浇道加工方便且塑料热量损失小,流速小。

图8 流道尺寸

(3)冷料穴的设计。采用沟扣形,具体形状与拉料杆头部一致。

(4)进料口的设计。采用矩形侧浇口,便于后序切除浇口。

4.2 模具成形零部件设计

(1)型腔尺寸计算。

径向尺寸DM=DS(1+K)+0.5δ=(88.6-0.25)×(1+0.005)+0.1=88.mm

高度尺寸HM=H×(1+K)=30×(1+0.004)=30.1±0.02mm

(2)型芯尺寸计算。

径 向 尺 寸dM=dS(1+K)-0.1δ=60.25×(1+

式中K为收缩率,δ为尺寸公差。

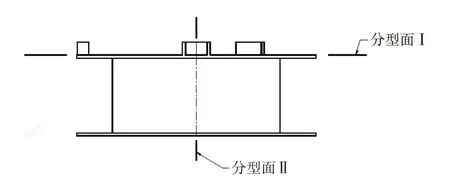

4.3 模具分型面的选择

根据塑件形状、尺寸、壁厚及要求,在有利于脱模,抽芯和排气的要求下,分型面的选择如图9所示。

图9 分型面

4.4 脱模机构的设计

(1)侧向分型机构的设计。

由于分型面1和分型面Ⅱ相互垂直,故要采用侧向分型机构,此处用斜导柱和斜滑块侧抽芯机构。

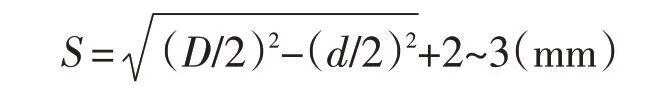

a.脱模距的计算。

式中S——最小脱模距离,mm

D——线圈架最大直径,mm

d——线圈架最小直径,mm

b.斜导柱的计算。

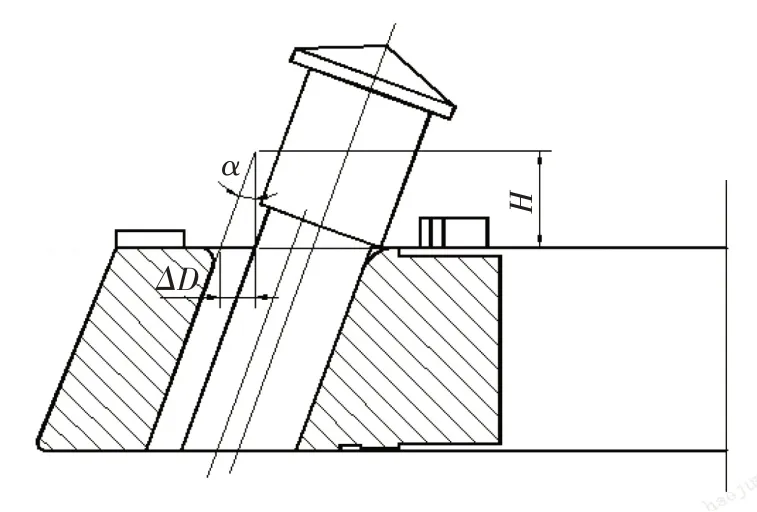

斜导柱用于驱动滑块作开闭运动。如图10所示,根据经验数据取斜导柱直径为压合部分D=ϕ16mm,工作部分d=ϕ15.4mm,斜导柱的角度α取20°,脱模距为S时,斜导柱工作部分长度L4=S/sinα=35/0.342=102mm。

图1 线圈架塑件

图10 斜导柱工作尺寸

c.斜滑块的确定。斜滑块斜面倾角一般大于斜导柱的角度α,但小于25°,取为22°。

(2)二次脱模的设计。

由于该线圈架下部有一条凹槽,由模具斜滑块上部的一凸台成型,如图11所示,该凸台的方向应与斜滑块打开方向一致,防止斜滑块打开时将线圈架塑件拉裂。这样,线圈架上部的3个异形小凸台不能设在模具斜滑块上由斜滑块成型,而只能设在模具静模上成型。因此需要设计二次脱模机构,首先垂直分型,将3个异形小凸台由静模中脱出,再由斜导柱和斜滑块动作,完成侧向水平分型。如图10所示,ΔD=H×tanα=4×tan20°=1.46mm,斜滑块与斜导柱配合的孔径D=d+ΔD×cosα=15.4+1.37=16.77mm,取整为20mm。

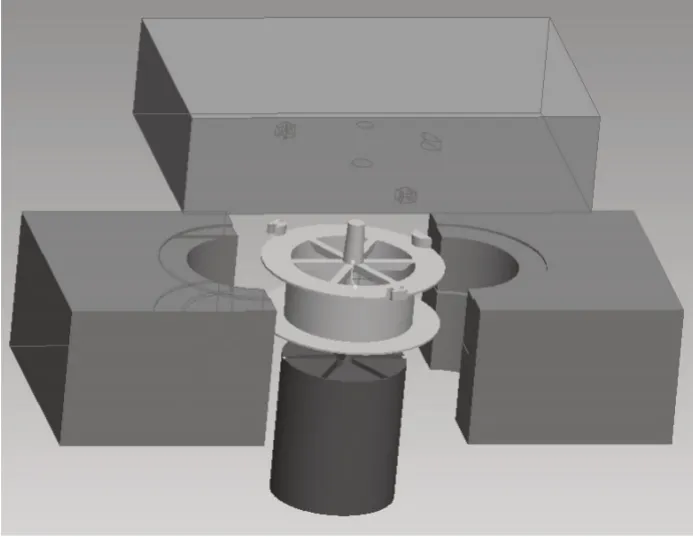

图11 模具成型零件三维图

4.5 排气槽和溢流槽的设置

(1)排气槽设置的原因。模具型腔在塑料填充过程中,除了模具型腔内有空气外,还有塑料受热而产生的气体,如果不能顺利地排出空气,被压缩的空气变得高温燃烧,使塑料焦化,或使融接痕处强度减低以及不能成形,其次是在开模时造成型腔及型芯贴紧塑件在脱模时成为真空而使塑件破裂,因此要设排气槽。

(2)流槽设置的原因。从进料口注入的熔融塑料,由于型腔表面散热而粘度增加,使流动性变差,因而流到末端时融接强度下降,为了使高温的塑料融接,则需把变冷的塑料流到设置的溢流槽内。

(3)排气槽的位置设置及尺寸。根据进料口的位置考虑开设在模具型腔最后被充满的地方,所以在斜滑块的下表面成型线圈架下表面型腔处开设4处排气槽,排气槽深度为0.03mm,如深度过大则易出飞边。

4.6 顶出系统的确定

成型后线圈架塑件由于收缩将包在模具型芯上,不能取下,所以要设置顶出系统。该线圈架塑件为薄壁塑件,表面质量要求高,如果设计使用顶杆顶出,会在塑件表面留有顶出痕迹。因此设计使用推板顶出,推板顶出的特点是顶出力均匀,力量大,运动平衡。

5 注射模结构及其工作过程

模具结构如图12、图13所示。

图12 模具二维图前视图1.A面 2.B面 3.斜滑块 4.复位杆5.推板 6.定模座板 7.型芯 8.斜导柱

图13 模具二维图右视图1.导柱 2.拉料杆 3.垫块 4.顶杆垫板 5.顶杆固定板 6.导条

模具工作过程为:合模➝塑料充模(塑料沿浇注系统流进模具型腔)➝保压、冷却➝开模。开模时,静模首先和模具下部在分型面Ⅰ处分开,当分开一定距离后,斜导柱A面碰到斜滑块的孔壁B面,带动左、右斜滑块水平方向沿分型面Ⅱ打开,当斜滑块完全从线圈架中脱开后,由注塑机的顶杆顶动顶出底板,顶出底板带动顶板连同回程杆,顶动推板将线圈架从型芯上顶出。

6 结束语

该线圈架注射模经用户使用后,脱模顺利,塑件尺寸合格,外观良好,达到了设计要求,并且经过了批量生产的考验。其中Pro/E软件里的Plastic Advisor模块对该塑件进行CAE分析的结果对工艺及模具设计有一定的指导作用,该模具结构设计中创新点是斜导柱配合的斜导柱孔径优化扩大,可以实现垂直分型后再进行水平分型。该模具结构对今后类似塑件的模具设计将有一定的借鉴作用。