简单按钮注塑模设计

2013-10-14汪清

汪清

摘 要:本文所论述的是一种简单的按钮模具,但是如果设计者带点粗心大意就容易将原本简单的模具搞得复杂化了。

关键词:按钮;分型面;推出机构;型腔;浇口形式

1 引言

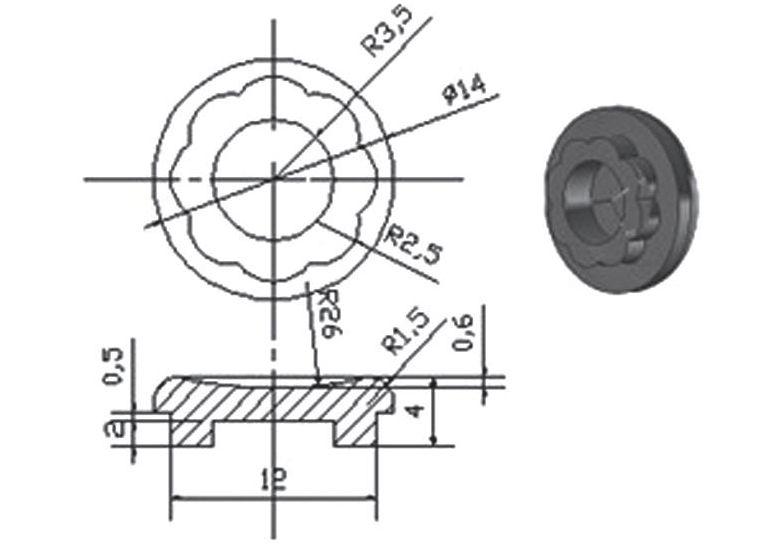

塑料制品在我们日常生活中随处可见,这些塑料制品都是通过塑料模来进行生产的。经过几年在技师学院的学习,使我对模具有了进一步的认识。为了总结这几年的学习成果,设计一按钮注塑模。图1为按钮零件图及产品图,该制品要求使用的材料为改性聚苯乙烯,大批量生产,未注公差采取IT5级精度,这个零件没有无通孔又没有侧孔,这个模具从分型面的设计到成型零件的形成、再到模具的结构都是比较简单的,但是不能因为它简单而忽略了其优化方案的选择,下面我们就对其设计方案进行一下讨论。

图1 按钮零件

2 简单按钮模具的工艺设计

2.1 模具分型面的确定

根据塑料制品分型面的设计与选择原则,分型面应设计在零件截面最大的部位,而且要不影响零件的外观。我们有两种分型面的设计方案如下:

①若采用图2a所示的分型方法a—a水平分型,箭头朝向代表动模的位置,由于塑件凹槽包紧力的存在,塑件很可能留在定模内,因为为了使塑件顺利脱模,我们必须设计定模的推出机构,这就使得我们原本看上去很简单的模具结构变得复杂起来了,因而我们模具的设计成本也就相应提高。

②采用图2b所示的分型方法,a—a水平分型塑件,包紧在动模型芯一侧,因而留在动模侧内,这使模具的结构变得简单,因而减少了我们模具的设计成本,又减少了我们模具的制造成本。因而选定该方法为我们这次模具设计的分型最佳的方案。

2.2 模具型腔布局的确定

我们有三种型腔布局的设计方案如下:

①如果我们采用一模一件,此零件的外形尺寸是很小的,我们的标注模架相对于我们这个模具显得特别大,这样就会造成我们设备资源的浪费,而且又不适合大批量生产。

②如果我们若采用一模多件,生产效率就提高,资源的利用率就也提高。如果我们选用一个模四件矩形分布,优点是模具尺寸适中,适合大批量生产,但缺点是其分流道尺寸较长。

③如果我们若采用一个模四件圆形分布,其优点是模具尺寸适中,适合大批量生产而且容易安置浇注系统,与矩形分布相比较,优点是进入每一型腔的流程最短,减小了热量的散失,塑性材料的利用率也比矩形分布时高。

2.3 模具浇口形式的设计

我们有二种浇口形式的设计方案如下:

①若我们采用点浇口,它是一种截面尺寸很小的浇口,这种浇口由于前后两端存在较大的压力差,可较大程度地增大塑料溶体的剪切速率并产生较大的减轻热,从而导致溶体的表观粘度下降,流动性增加,有利于型腔的充填。从塑件顶端进料,能保证塑件的质量很好,但不利于成形平薄易变形及形状非常复杂的塑件。但因模具结构复杂了,所以需采用三板两开式模具结构才能实现点浇口。

②若我们采用平衡式侧浇口,这种浇口是应用较广泛的一种浇口形式,普遍用于中小型多型腔模具,且对各种塑件的成型适应性均较强。由于浇口界面小,减少了浇注塑件的消耗量,只需两开式模具结构就能实现开合模,而且所得到的型腔零件加工简单,且浇口容易去除,不影响制品的使用性能和外观质量,容易保证每个型腔内塑件尺寸,因而该方案被我所选用。

2.4 模具推出机构的选择

①若我们采用小推杆推出,每个零件左右对称布置两个推杆,一模就至少需要8个均匀分布的小推杆,而且中间(7×2)mm的凹坑需要设计成形的型芯。

②若我们采用推管来推出,一模就需要4个均匀分布的推管,而且中间(7×2)mm的凹坑也需要设计成形的型芯。

③由于零件的外形尺寸很小所以我们需要的推出力因此也不大,可將顶杆直接设置在(7×2)mm的凹坑位置,顶杆参与成形,这样又起推出零件的作用,这就又省去了成形的型芯,同时也简化模具的结构。相比这种是我们比较理想的。

2.5 模架及其他结构的设计

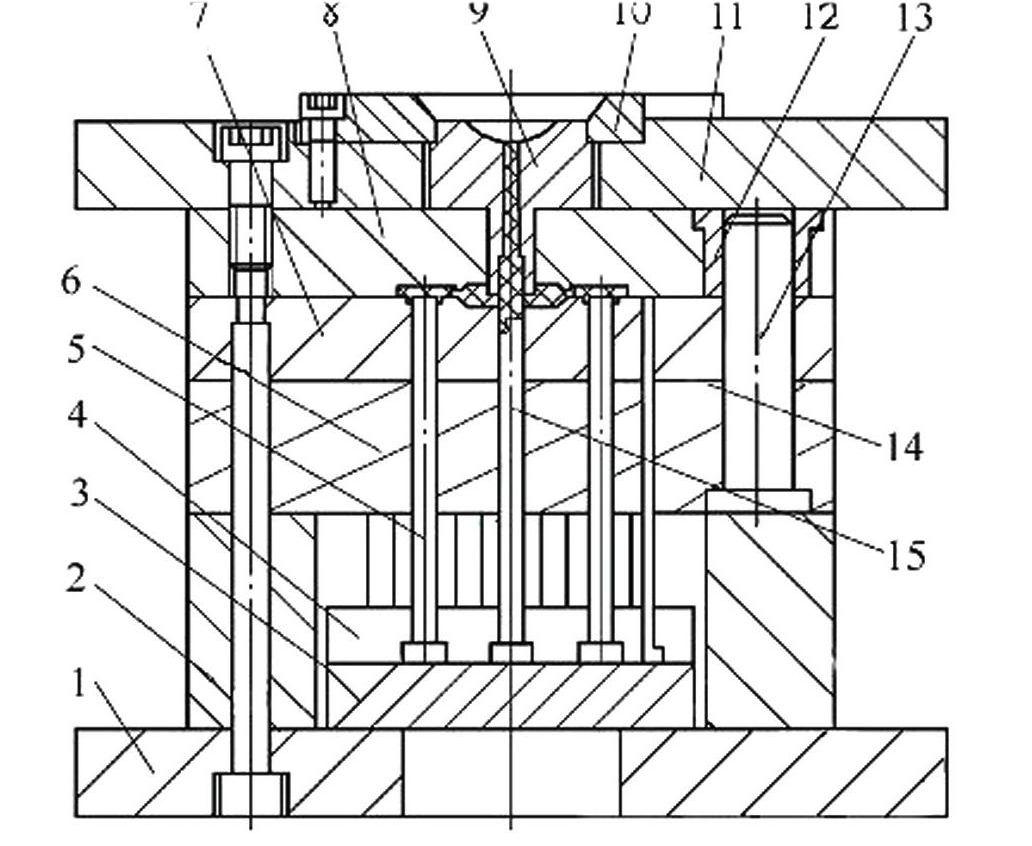

我们结合制品的结构特点,模具型腔的结构动模板和定模板均采用了整体式型腔板,因为这种结构工作过程中精度高,并且在模具的制造过程中容易加工到位,图5为模具的总体结构图。

1-动模座板2-侧立柱3-推板4-顶杆固定板5-顶杆6-支承板7-动模板8-定模板9-浇口套10-定位圈11-定模座板12-导套13-导柱14-复位杆15-拉料杆

图5 模具的总体结构图

3 简单按钮模具的制造

我们从模具制造的经济性方面考虑,有些可采用标准模架材料为45钢,调质到21~27HRC,考虑到我们制品的表面粗糙度值比较低,定模板采用T10钢,动模板也采用T10钢,加工后热处理到HRC45,由于动、定模型腔的形状比较规则,它们的型腔及流道均适宜于采用数控铣、数控雕铣机或加工中心直接铣削加工成形。

4 模具工作过程

开模时定模板与动模板从分型面处分开,动模向后运动,Z形拉料杆15拉住浇注系统的冷凝料及塑料制品一起向后运动,当主流道中的凝料完全拉出一段距离后,注射机上的顶出杆经过动模座板中间的大孔,直接作用在推板3上,使得浇注系统中的冷凝料和塑料按钮制品,在Z形拉料杆15和顶杆5的作用下一起推出,完成脱模过程,合模时注塑机顶出杆复位,顶杆固定板4在复位杆14的作用下回到初始状态,动模板、定模板完全闭合回到成形位置,进入下一个工作循环。

5 结语

本文论述模具的特点是动模顶杆为一种成形顶杆,它既起到顶出塑件的作用,同时其端部又参与(7×2)mm凹坑的成形,因为成形段只有2mm深,且可设置锥度或圆角等,故包紧力不大,容易脱模。

参考文献

[1]屈华昌,《塑料成型工艺与模具设计》第二版,

[2]钟志雄,《塑料注射成型技术》,钟志雄,广东科技出版社,1993

[3]冲模设计手册编写与组编,《冲模设计手册》,北京,机械工程出版社,1998