8"单元制动缸缸体拉伸成形工艺研究

2022-01-25黄连吉

黄连吉

(中车齐齐哈尔车辆有限公司,黑龙江齐齐哈尔 161002)

1 引言

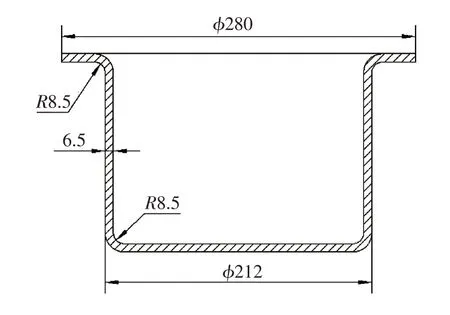

铁路货车单元制动缸缸体(有10"、9.25"和8"3种)是铁路货车制动系统的重要零部件,生产批量大,质量要求高,其制造工艺的可靠性直接影响到整车的制动效果和行车安全。单元制动缸缸体是材质为08Al(10"和9.25"板厚为7mm,8"板厚为6.5mm)的典型的带法兰的直壁圆筒形拉伸零件,8"单元制动缸缸体如图1所示。冲压工序为:裁料→校平→切割下料→拉伸成形→切割,其中拉伸成形工序是保证制件质量的关键工序。

图1 8"单元制动缸缸体示意图

在前期10"和9.25"制动缸缸体试制和批量生产过程中,出现了起皱、拉裂、法兰部分平面度不良、缩颈和表面划伤等问题等质量缺陷,根据现场经验,经多次试模和修模才达到制件质量要求。拉伸方法的选择、毛坯料的尺寸、拉伸系数分配、设备状态、压边力大小、模具结构以及凸凹模镶块尺寸、间隙、结构都直接影响制件的成形质量。

2 拉伸成形工艺分析及相关分析计算

2.1 计算毛坯料直径

毛坯在拉伸前后其面积并不相等,相反,由于它受到材料力学性能、模具镶块几何形状、润滑状况、拉伸件的尺寸及几何形状、拉伸系数等多种因素的影响,拉伸后毛坯面积一般要增加5%~9%,而首次多拉入凹模的成形部分的材料约为5%,所以,实际毛坯尺寸宜适当减小。根据10"和9.25"制动缸现场试验情况,实际毛坯尺寸D与制件图的展开理论尺寸相等或略小时,效果较好。根据体积不变原则,利用绘图法求得D≈440mm,即取D=4400-4mm。

2.2 判断是否采用压边圈和拉伸次数

(1)确定是否使用压边圈。

是否需要压边圈通常用表1所列条件确定。

表1 采用或不采用压边圈条件[1]

首次拉伸(t/D)×100=(6.5/440)×100=1.48<1.5,所以需要压边圈。

(2)拉伸次数确定。

根据前期现场试验情况,这种制件在首次拉伸时,凹模应该采用圆角相对较大,这样才会有利于材料的流入,而且制件的毛坯相对厚度较大,应采用拉伸高度基本不变,减小拉伸圆角和半径的方法。

假设该制件可两次拉伸成形,建立的首次拉伸成形制件模型如图2所示。该模型的建立遵循以下几个原则:

图2 首次拉伸成形制件模型

a.首次拉入凹模材料应多5%~6%。

b.底部圆角为R15mm(R8.5mm+R6.5mm,若3次拉伸成形,则应为R21.5mm),底部直径与制件图底部直径相等,为ϕ201mm,这样有利于2次拉伸成形和定位。

c.为有利于第二次拉伸成形,最大限度地调整H值和减小d值,并保证第二次拉伸的成形部分面积大于第一次拉伸成形部分面积。

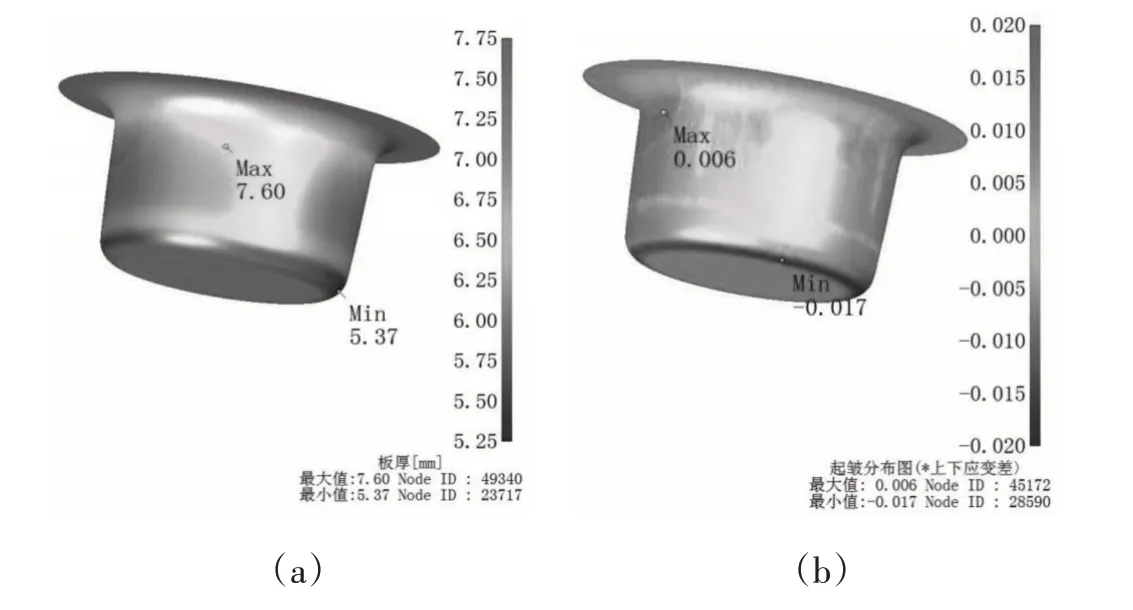

利用JSTAMP软件仿真分析,根据取得较好效果的分析结果确定了H、d和R值。JSTAMP软件是以通用求解器LS-DYNA为核心的高精度钣金冲压成形有限元分析软件。根据现场经验,选择2次拉伸时不需要压边进行分析。

从仿真分析结果(见图3和图4)来看:该制件通过2次拉伸就可以达到制件要求。当H=149.5mm,d=214mm,R=25mm时,1次拉伸的最大减薄率为17.3%,2次拉伸的最大减薄率为18.2%,均没有出现拉裂和起皱现象,取得最佳效果。

图3 第一次拉伸仿真分析结果a——板厚分布图 b——起皱分布图

图4 第二次拉伸仿真分析结果a——板厚分布图 b——起皱分布图

此时的首次拉伸系数m1=214/440=0.486<0.500(10钢有凸缘圆筒件第一次拉伸时的最小拉伸系数),考虑到08Al的延展性由于10钢的延展性,且进行的是锥形拉伸,所以认为分析结果可信。

3 设备选择

3.1 压边力

式中F——压边面积,81367.2mm2

q——单位压边力,3MPa

经计算Q=244.1kN。

3.2 拉伸力

式中K——系数,K1=1,K2=0.5

d——拉伸直径,d1=214mm,d2=205.5mm

t——材料厚度,t=6.5mm

σb——抗拉强度,σb=350MPa

经计算,P1=1,529.5kN,P2=734.3kN

根据JSTAMP软件分析结果:首次拉伸力为2,463.8kN。

3.3 设备选择

最大工艺力为应为压边力和拉伸力之和,即:Pmax=P+Q=2,707.9kN。根据车间现有设备,选用3,500kN油压机。

4 拉伸模设计

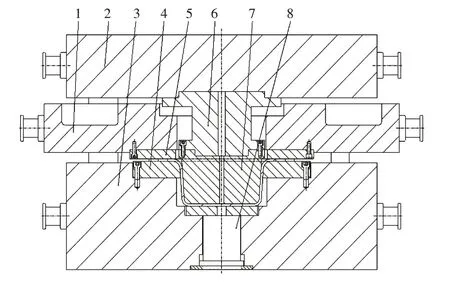

4.1 第一次拉伸模设计

图5所示为缸体第一次拉伸模的结构简图,该模具根据3,500kN为双动压力机的特点,将模具设计成设备压边结构,卸料方式也利用设备的顶出装置。该制件成形是根据凸模成形,为降低制造成本和简化镶块结构,凹模未采用整体随形结构,采用部分随形结构。为减小制件表面拉伤,凸凹模间隙为7.15mm,并将凹模固定压板的螺纹沉孔设计在制件的外侧。为减少空隙对制件成形因空间的逐步减小而产生的摩擦力和局部压力和制件产生缩颈的趋势,在拉伸凸凹模上开设空气通道孔[3]。为提高硬度和耐磨性,提高制件的表面质量,凸凹模的材质为Cr12MnVo模具钢,并进行渗氮处理。

图5 缸体第一次拉伸模的结构简图1.压边装置 2.上模体 3.下模体 4.凹模 5.压边圈6.凸模固定座 7.凸模 8.顶出装置

4.2 第二次拉伸模设计

图6所示为缸体第二次拉伸模的结构简图。该模具没有压边,卸料利用设备顶出装置。凸凹模材质,间隙和通气孔的设置和第一次拉伸相同。为了便于操作方便和简化模具结构,将模具凹模置于模具上方,凸模置于模具下方。为控制制件凸缘表面的平面度,将凸凹模及磨耗板设计为反变形结构。

5 工程验证

模具制造完成后,进行了现场试验,第一次拉伸和第二次拉伸均未出现拉裂、拉伤等质量缺陷,但在第一次拉伸卸料困难,且拉伸后制件外表面有一道印痕,如图7所示。经分析是由于在拉伸过程中,制件与镶块工作面中间的相对滑动和板料的变形,分子运动加剧,产生大量和摩擦热和变形热,使温度升高[4],制件变形,拉伸制件在过凹模底部的时候,与其接触位置的直径略大于凹模直径,导致卸料困难,卸料后再外表面留下一道印痕。针对该问题解决办法是定制整体凹模随形镶块,并在试制期间,在制件与凹模之间垫塑料,如图8所示,减小拉伸过程中制件与镶块工作面之间的摩擦力和吸收部分拉延热,同时增大压边力,防止因压边力影响,造成材料失稳,出现起皱的质量缺陷。

图7 有印痕的拉伸件

图8 垫塑料进行第一次拉伸

在批量生产初期,第二次拉伸后的制件外表面出现了拉伤问题,如图9所示,而且越来越严重。经观察,发现模具凹模圆角表面变得粗糙。采取了打磨抛光凹模圆角的措施,使用打磨抛光后的凹模镶块拉伸几个制件后,拉伤问题再次出现。经分析,应该是制件拉伸过程中,产生的摩擦热和变形热达到某一极限时,在较大压边力作用下,拉伸件上的微量材料粘连在凹模圆角处,使凹模圆角表面变得粗糙,造成拉伸件拉伤,从而使更多的金属颗粒粘于凹模,使拉伸件的拉伤更加严重。找到原因后,仍采用在拉伸件与凹模之间垫塑料(见图10)来减小拉伸过程中制件与镶块工作面之间的摩擦力和吸收部分拉延热的方式解决这个问题。

图9 拉伸后制件外表面拉伤

图10 垫塑料进行第二次拉伸

通过以上方法,很好地解决了第二次拉伸出现的拉伤问题,同时,对批量生产过程中拉伸成形后的制件进行了抽检切割取样(见图11)并对拉伸变薄最大的底部圆角部分厚度进行了测量,其厚度之均大于5.8mm,完全满足了制件图纸要求,取得了理想的效果,拉伸成形及切割后的制件实物如图12所示。

图11 拉伸成形后制件切割试样

图12 拉伸成形及切割后的制件实物图

6 结论

目前,拉伸后的制件表面再无拉伤问题,制件已经商品化。两副拉伸模一次调试成功,现在已经稳产8个月,取得了良好的技术效果,达到了预期的理想目标。同时,该件是典型的拉伸件,具有一定的代表性,本文所研究的拉伸成形工艺方案可在此类制件的工艺方案制定中进行推广和应用。