喇叭网注射模设计

2022-03-25铁盛武张少飞

铁盛武,张少飞

(1.上汽通用五菱汽车股份有限公司,广西柳州 545005;2.森骏卓越精密智造(深圳)有限公司,广东深圳 518100)

1 塑件介绍

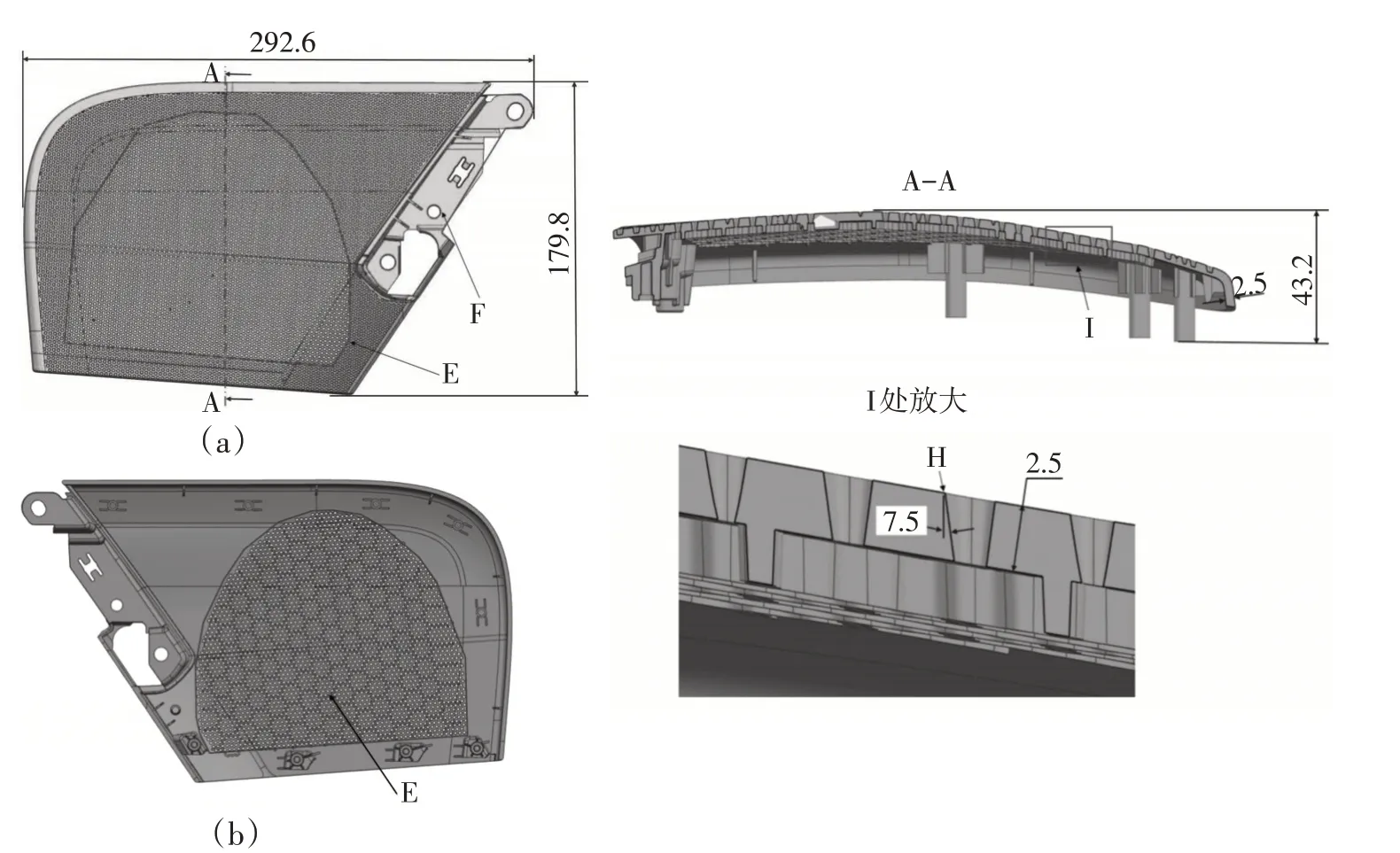

图1所示为汽车内部塑件,其外形尺寸为292.6×4×179.8×43.2mm,平均壁厚为2.5mm。该塑件的材料是PP胶料。模具要求一模出两腔,两个塑件为镜像关系。塑件中间区域,图1中的E区域为喇叭通孔。这个区域为该副模具的核心设计,是模具是否成功运行的关键。同时该塑件对外观有要求,熔接线需控制在图1中F区域。

图1 塑件

2 设计要点

2.1 分型线及出模方向

该塑件按正常的定模和动模分型即可,如图2所示。

图2 塑件外形的分型

2.2 中间网格部分分型

图1中的I处放大视图,塑件原始设计为孔出模角度设计在定模部分。如果按此方案设计,则此塑件会粘在定模型腔内,导致塑件不能够顺利取出模具型腔。同时,图1中I处放大视图中的H部位为利角,也加工不出来。该套模具设计的核心就是如何优化该塑件网格部分的设计及模具如何设计顶出机构。此类型网格通常在模具中容易发生粘定模,同时也容易出现塑件动模顶裂或变形。

图3所示为优化后的网格孔设计方案。将中间孔从壁厚的2/3左右处设计定模与动模的分型。1.6mm厚度位置设计在定模成型,定模出角度为8°。0.9mm厚度位置设计在动模成型,动模设计5°的出模角,同时将动模部分孔的直径设计比定模部分单边大0.1mm。在定模孔的根部设计R0.1mm的圆角。这样既可保证塑件的外观不变,又避免塑件出现粘定模型腔的现象,同时模具加工时难度也不大。

图3 优化后的网格孔设计

2.3 塑件的背面增加特征设计

由于该塑件的喇叭孔比较多,按图3优化后的设计方案还是存在塑件在注射过程中粘在定模的可能性。于是,在塑件背面增加10个直径ϕ5.5mm,高度3mm的圆柱。圆柱内部设计高度2.5mm,单边15°的斜度,确保在模具开模过程中塑件留在动模型芯上。如图4中的B1、B2、B3……B10及图5所示。

图4 塑件背面曾加圆柱设计

图5 增加圆柱设计细节

3 进浇口设计

由于塑件有熔接接线有位置要求,通过MoldFlow软件分析,采用热喷嘴转1点冷流道进浇,设计香蕉浇口形式。最大射胶压力为67MPa,在PP胶料注射成型范围内。由于塑件外形尺寸比较大,故冷流道也设计得比较壮,主流道直径设计为ϕ8mm,进浇点设计成2.5mm,如图6浇口设计图所示。

图6 浇口设计图

4 模具结构设计

该塑件在设计过程中,两大主要事项:第一点,防止塑件在模具开模时粘在定模型腔内,这点在前面设计要点中已经分析,并优化了塑件的结构设计;第二点,避免塑件在顶出过程中,中间网格区域出现变形、顶白、顶裂等缺陷。

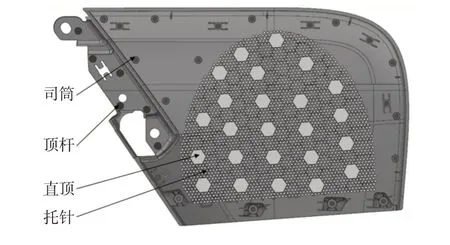

图7所示为该塑件顶出设计图,塑件中间喇叭网区域采用直顶和托针二次顶出,其它区域采用顶杆和司筒顶出。

图7 顶出设计图

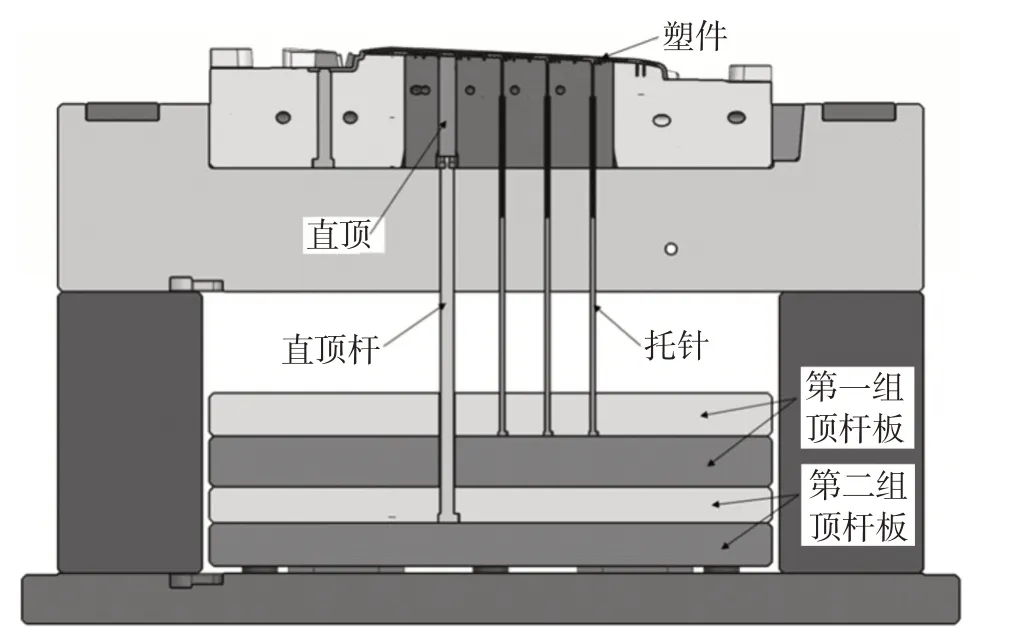

图8所示为该模具的二次顶出结构图。模具定模打开后,注塑机顶棍推动动第一组顶杆板,通过扣机组合带动第二组顶杆板一起运动,通过直顶、托针、司筒、顶杆一起将塑件顶出S1距离,塑件脱离动模型芯,完成第一阶段顶出动作,如图9第一阶段顶出状态图。

图8 二次顶出结构图

图9 第一阶段顶出状态图

当完成第一阶段顶出后,此时连接第一组顶杆板与第二组顶杆板的扣机脱开,注射顶棍继续顶出S2距离时,只是第一组顶杆板继续完成顶出动作,通过托针及顶杆将塑件顶出脱离直顶S2距离。图10所示为塑件第二阶段的顶出状态图,图11所示为该模具的第二阶段顶出动模具实物,图12所示为模具注射出的塑件实物。

图10 第二阶段顶出状态图

图11 第二阶段顶出动模具实物图

图12 模具注射成型塑件

5 结束语

该模具通过在设计前期分析塑件喇叭网孔的结构,优化喇叭孔的设计,通过增加喇叭孔的出模角度及在塑件背面增加特征以避免塑件制粘在定模型腔内。同时动模采用二次顶出结构,避免塑件在顶出过程出现顶裂、顶白及顶变形的情况。使得模具能够一次试模成功,降低模具制造成本,提高模具品质。该塑件结构的优化方案和模具结构设计可作为喇叭网孔类塑件的模具设计方案推广。