不锈钢灯罩双向拉伸级进模设计*

2022-01-25邹泽昌谢宇玲

邹泽昌,谢宇玲

(福建船政交通职业学院机械与智能制造学院,福建福州 350007)

1 引言

2 制件结构分析

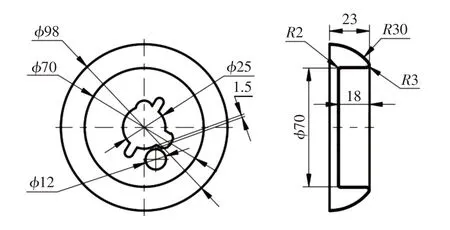

图1所示的灯罩俯视图呈圆形,材料为304不锈钢,尺寸为ϕ98×23mm,侧面为圆弧曲面,半径为R30mm,料厚为0.5mm,中间呈圆筒形,尺寸为ϕ70×18mm,底部圆弧半径为R2mm,在圆筒形底部有两个不规则的通孔。

图1 灯罩结构

由于制件上的两个圆角半径较小,其中圆筒形底部的圆角半径为R2mm,口部的圆角半径为R3mm,这两个圆角需要多次拉伸成形,其中R2mm的圆角半径应分3次拉伸,R3mm的圆角半径应分两次拉伸,否则材料会拉裂。圆筒形底部有两个孔,两个孔边缘之间的距离较小,仅为1.5mm,需要分两次才能冲出圆筒底部的两个孔。因此,按照单冲压工艺的生产流程,应由①落料、②拉伸Ⅰ、③拉伸Ⅱ、④拉伸Ⅲ、⑤成形Ⅰ、⑥成形Ⅱ、⑦冲孔Ⅰ、⑧冲孔Ⅱ、⑨整形等至少9道冲压工序才能冲出制件。生产的流程比较多,效率较低,无法批量生产。如果改由多工位级进模冲压该制件,将大幅度提高生产效率。

灯罩属于外观件,材料为304不锈钢,表面不允许有由冲压产生的拉伤、皱纹等不良现象。由于304不锈钢的硬度高,在拉伸时容易起皱。为了生产合格的制件,防止表面起皱纹,需要在拉伸、成形工序中采用压边圈。为了提高材料的利用率,应适当减小级进模步距。步距减少后,导致成形工序中的压边圈尺寸也会相应减小。压边圈尺寸减小后,将会导致压边力减少,使成形时制件表面容易产生皱纹。为了解决这个问题,在成形模的凹模上安装大功率氮气弹簧,加大对压边圈的压力,以此弥补由减少压边圈尺寸造成的压边力的损失,消除制件表面的皱纹。

3 冲压工艺分析

冲压灯罩的级进模主要由冲裁、正向拉伸、反向成形和冲孔等工序组成,共分为13个工步,排样图如图2所示。

图2 排样图

该多工序级进模的排样图分析如下:

(1)工步①:冲孔+冲裁月牙槽。该工步的主要目的是在料带的两侧冲压出4个月牙槽以及两个导正孔。月牙槽的作用是将用于拉伸的材料与料带分开,以便于拉伸时避免料带变形。导正孔的主要作用是定位,防止料带偏离预定的方向。在级进模冲压结束时,月牙槽和导正孔将随废料一起流入废料收集框中。

(2)工步②:冲裁。此工步是在月牙槽的基础上再次对料带进行冲裁,使月牙槽的两端仅有两条窄料与料带相连,其目的是防止拉伸时料带变形。工步②的凸、凹模如图3的阴影所示。由于工步①与工步②冲裁后的间隙非常小,凸、凹模位置基本重合,因此工步①与工步②不能合并成一个工序,必须分成两个工步。

截至2018年6月末,广西企业贷款余额14535.76亿元,同比增长11%,增速同比回落2.7个百分点,比各项贷款增速低2.25个百分点;企业贷款余额占各项贷款余额57.97%,占比比2013年下降3.35个百分点。2018年上半年企业贷款新增982.51亿元,同比少增337.06亿元,占各项贷款增量的53.7%,占比同比下降34.35个百分点。

图3 冲裁凸、凹模与月牙槽的位置关系

(3)工步③:空步。因为工步④的凸、凹模尺寸较大,为了不影响模板的强度,必须将工步③设为空步。

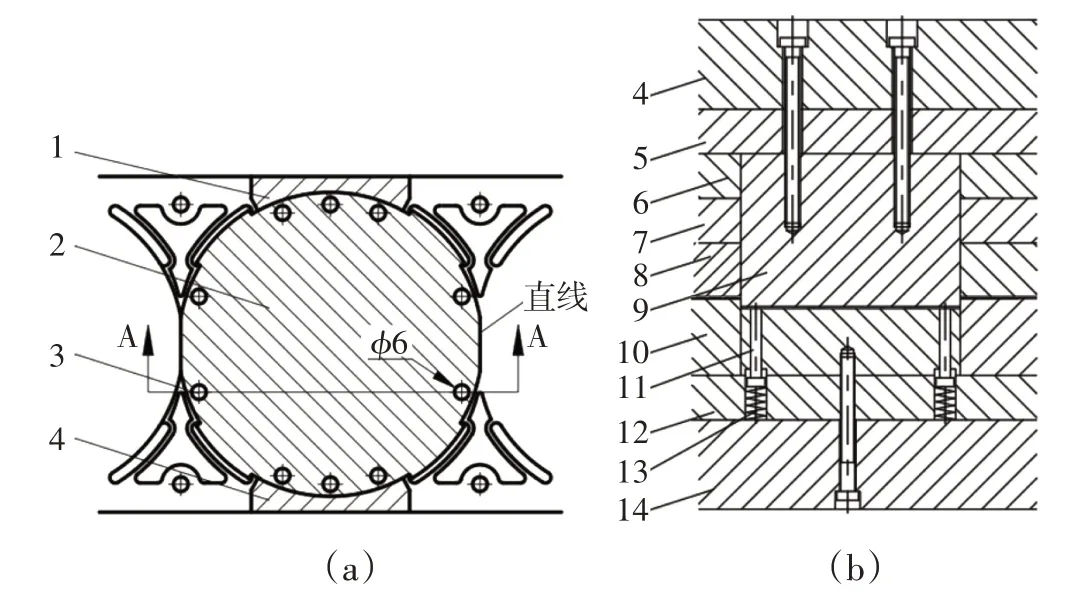

(4)工步④:切料。将用于拉伸的材料进一步与料带切开,使其仅剩4个宽度较窄的位置与条料相连,切料的目的是在拉伸时防止料带变形。在工步④中,凸、凹模反装,将凸模装在下模,凹模装在上模,凸、凹模结构如图4a所示,其中凹模镶件分为两块。当上、下模分开时,切开后的材料在离开凹模时,将会在凹模中形成真空而不能及时脱离凹模。为了将切开后的材料及时顶出,在下模中设置了10根直径为ϕ6mm的顶杆,在弹簧的作用下,顶杆可以将切开后的材料从凹模中顶出来。

图4 切料工序模凸、凹模结构a——俯视图 b——A-A剖视图1.凹模镶块 2.凸模 3.顶杆 4.上模座 5.上模垫板6.凸模固定板 7.止挡板 8.卸料板 9.凸模 10.凹模11.顶杆 12.下模垫板 13.弹簧 14.下模座

从图4a中可以看出,切料工序模的形状并不是一个整圆,右、左两边各有一段直线,这种结构是为了减少工步之间的距离,有利于提高原材料的利用率,降低浪费。根据制造同类模具的经验以及通过试制模具试模后的结果,将该级进模的步距设为135mm。

将切料工序模的凸模设计成直身,用螺栓直接固定在上模座上,而不是用沉头固定。当需要修模、改模时,从上模座上松开螺栓后,直接将凸模取出即可,而不需要将整副上模拆开才能取出凸模。这种结构的优点是在修模、改模时,拆装模具零件比较方便。

(5)工步⑤:拉伸Ⅰ。在拉伸Ⅰ工序模中采用反向结构,即将凸模装在下模,凹模装在上模。在凸、凹模的拉伸作用下,将切开后的材料拉伸出直径为ϕ70mm,深度为18mm的圆筒形。当拉伸完成后,在上模提升时,为了防止在凸模端面与拉伸后的材料之间形成真空,在凸模的中心设计直径为ϕ20mm的进气孔,以便于空气从进气孔中填充到材料与凸模之间的间隙中。为了便于拉伸后的材料与下模分开,在下模设计了8支直径为ϕ8mm的顶杆,用顶出方式将拉伸后的材料与下模顶开,拉伸工序模如图5所示。

图5 拉伸工序模凸、凹模结构1.顶杆 2.凸模 3.凸模固定板 4.上模座 5.上模垫板6.螺栓 7.凹模 8.下模垫板 9.下模座 10.弹簧

因为圆筒形底部的圆角半径为R2mm,该半径值标注在圆筒形的外表面,该制件的料厚为0.5mm,则凸模的圆角为R1.5mm,不能一次性拉伸成形,否则材料会开裂,需分多次拉伸才能拉伸出圆筒形底部的圆角(R2mm),在这个工序中,所拉伸的圆角半径为R3mm。

(6)工步⑥:拉伸Ⅱ。结构与拉伸Ⅰ类似,在拉伸Ⅰ圆角的基础上,进一步拉伸圆筒形底部的圆角半径,在这个工序中,所拉伸的圆角半径为R2.5mm。

(7)工步⑦:拉伸Ⅲ。结构与拉伸Ⅰ类似,在拉伸Ⅱ的基础上,进一步拉伸圆筒形底部的圆角半径,在这个工序中,所拉伸的圆角半径为R2mm。

(8)工步⑧:成形Ⅰ。在成形Ⅰ工序模中,将凸模设在上模,凹模设在下模。当上、下模合拢时,利用凸、凹模的挤压力,将材料挤压成形至制件要求的形状,制件顶部的圆角由凸模成形。

因为制件上表面的圆角半径为R3mm,该半径值标注在圆筒形的外表面,该制件的料厚为0.5mm,则凸模的圆角为R2.5mm。为了圆角处材料不开裂,分两次拉伸制件上表面的圆角(R3mm),在这个工序中,所拉伸的圆角半径为R3.5mm。成形Ⅰ工序模结构如图6所示。

图6 成形Ⅰ工序模结构示意图1.上模座 2.上模垫板 3.凸模固定板 4.成形凸模5.定位柱 6.凹模 7.氮气弹簧 8.下模垫板 9.下模座

为了防止制件中间已拉伸的圆筒变形,按照圆筒形的结构设计成定位柱,在成形时起定位作用。由于压边圈尺寸较小,为了防止成形时制件表面产生皱纹,在凹模的底部安装氮气弹簧,由氮气弹簧给凹模施加压力。为了防止在脱模时形成真空,在下模开设排气孔。

(9)工步⑨:成形Ⅱ。其模具结构与成形Ⅰ相同,在成形Ⅰ的基础上,再次对制件进行成形,有两个方面的作用:第一个作用是将制件上的圆角拉伸至R3mm,第二个作用是通过表面扩张消除第一次成形时制件表面产生皱纹。为了增加反向成形Ⅱ的压力的,在凹模底部同样需要安装氮气弹簧。

(10)工步⑩~工步○1:冲孔。在制件的中间位置有两个孔,其边缘的距离仅为1.5mm,需要分两个工序才能冲出两个孔,即先冲其中一个孔,再冲另一个孔。

(11)工步○12:落料。按落料模的结构,将制件与料带分开,同时将制件的轮廓修理整齐。制件沿夹具从模具中滑出,自动流入到成品收集框中。

(12)工步○13:切断。切断模安装在级进模的尾部,利用切断模,将料带切断,废料沿夹具从模具中滑出,自动流入到废品收集框中。

4 级进模结构

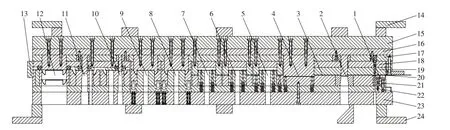

灯罩多工位级进模选用四导柱模架,如图7所示。各工位中装有导正销,冲压前先行冲孔从而实现精确定位,提高冲压精度。下模安装了弹顶装置,冲压前可以同上模一起压紧制件,冲压后将工序件从下模中顶出,使其随凸模上行,后由卸料板19卸下,使料带留在下模。模具结构示意图如图7所示。

图7 灯罩多工位级进模结构示意图1.冲导正孔+冲月牙槽 2.冲裁工序模 3.空步 4.裁剪工序模 5.拉伸Ⅰ工序模 6.拉伸Ⅱ工序模 7.拉伸Ⅲ工序模 8.成形Ⅰ工序模 9.成形Ⅱ工序模 10.冲孔工序模Ⅰ 11.冲孔工序模Ⅱ 12.落料工序模 13.切断工序模 14.上模脚 15.上模座16.上模垫板 17.上模固定板 18.止挡板 19.卸料板 20.料带 21.凹模板 22.下模垫板 23.下模座 24.下模脚

5 试模故障及其解决方案

在试模过程中,发现制件起皱纹以及制件表面出现拉花现象,制件起皱的原因是成形时压边圈尺寸较小,导致压边力不够,导致成形时容易起皱。制件表面出现拉花的原因是凸、凹模表面不够光滑,从而导致拉伸制件表面留下明显的划痕。

可以通过以下3种解决方案消除制件表面的皱纹:第一种解决方案是在成形时在压边圈的凸、凹模上安装大功率的氮气弹簧,加大压边力;第二种解决方案是将工步⑤~工步⑦的凸、凹模进行镀钛处理处理,增加凸、凹模的耐磨性能与光洁度,防止凸、凹模刮花制件表面;第三种方案是将成形Ⅰ的凸、凹模尺寸适当做小一些,通过成形Ⅱ的扩张作用,消除成形Ⅰ在制件表面留下的皱纹。

6 结论

适当减少级进模的步距,可以减少原材料的浪费。但是减少步距后,必将导致压边圈尺寸减小,在拉伸、成形时,将会引起制件表面产生皱纹。为了消除制件表面的皱纹,在成形Ⅰ和成形Ⅱ的凹模采用氮气弹簧结构,增加压边力,以确保拉伸、成形时制件表面不会发生皱纹。另外,为了消除制件表面产生刮痕,对拉伸、成形工序模的凸、凹模进行镀钛处理,提升模具凸、凹模的耐磨性和光滑性,使制件表面不会产生刮伤现象。

经生产实践证明,该304不锈钢灯罩的双向拉伸级进模的结构设计合理,制件外观无皱纹,无刮伤,满足制件的外观要求,原材料的利用率高,浪费少,模具能满足批量生产的要求。