汽车方向机护罩斜顶弹针结构设计

2022-04-20何丰利严强林

徐 洲,何丰利,李 双,黄 炎,严强林

(湖北齐星模具制造股份有限公司,湖北随州 441300)

1 引言

模具是工业生产的重要基础装备,它以其自身的特殊形状通过一定的方式使原材料成型。由于使用模具生产的制品所表现出来的高效率、低消耗、高一致性、高精度和高复杂程度,是其它任何加工制造方法所不及的,因此模具得到了非常广泛的应用。而注射模就是众多模具中应用较为广泛的一种。

塑料制品在人们日常生活中及现代化生产领域中得到日益广泛的应用。随着塑料工业的发展,社会对塑料制品的需求越来越大。据统计,在现代化工业生产中,60%~90%的工业制品需要使用模具加工,模具工业已经成为工业发展的基础。而注射模在模具中的所占的分量也是比较大的一块,其发展也是十分的迅速,在模具市场中占有较大的份额。

2 塑件分析

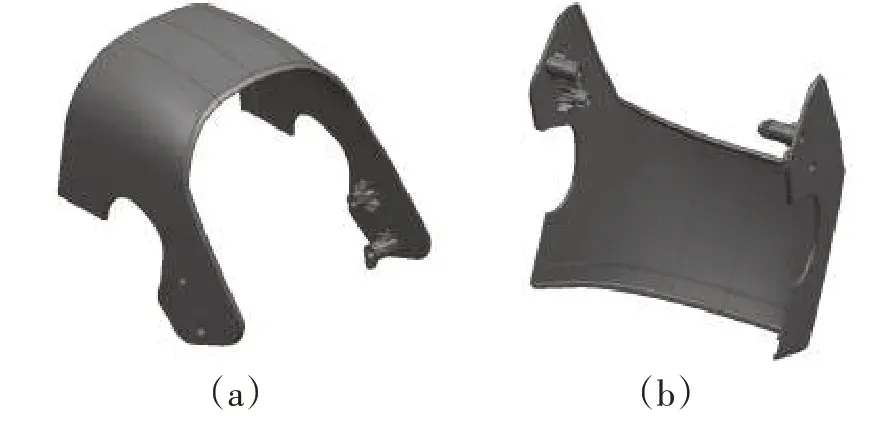

图1所示塑件为汽车方向机护罩,是方向机转动轴上的装饰件,属于汽车内饰件。塑料:PP-TD20,收缩率为1.1%,模具穴数为1×1,塑件外观有皮纹要求。塑胶尺寸为226×224×207mm,属于中小型模具。

图1 护罩

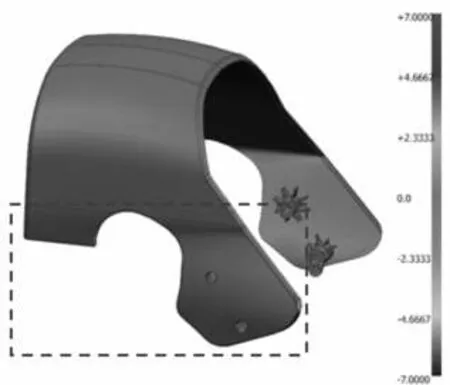

主要设计难点为塑件内部的4个柱子,此柱子高度都在28mm左右,出模行程较大,做结构的空间小,为塑件脱模增加了难度。另外因为PP材料的特性,变形量较大,而且此塑件的形状为弧形,柱子较长且有较多骨位,增加了塑件变形、粘模的风险,因此塑件内表面的柱子考虑做带弹针的斜顶,让塑件在顶出的时候有弹针对塑件有个侧向的推力,辅助斜顶能够顺利的脱离塑件柱子。而塑件外观面上有4个孔,且外观面需要做粗皮纹,塑件侧面的出模角度无法满足,如图2方框所示,所以考虑做两个大滑块,类似于哈夫模的设计。这种结构会在塑件外观面留两条分型线,一般需要塑件工程师确认同意后方可使用。

图2 斜率分析

3 分型面设计

模具上用于取出塑件和浇注系统凝料的可以分离的接触面,通常称为接触面,分型面的选择直接影响模具的加工,塑件的外观质量等方面,所以在选择分型面时需要遵循一些基本原则,如:

(1)便于塑件的脱模。主要包含:在开模时塑件留在动模内;有利于侧向分型和抽芯;合理安排塑件在型腔中的位置。

(2)考虑塑件的外观质量。如夹线外露、夹线精度及美观度。

(3)便于加工成型及模具研配,模具型面到到丹率90%以上。

(4)利于模具排气。

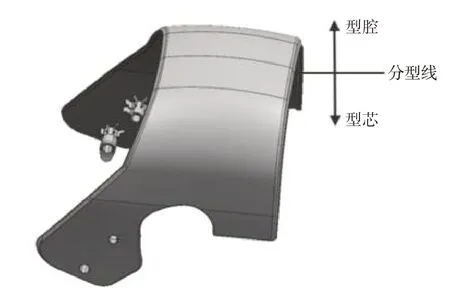

而分型面的形式也有很多种,主要有平面、斜面、阶梯面、曲面等(即枕位、碰穿、插穿)。分型面设计要求平滑顺,且尽量选择平面,方面模具加工与后期钳工的研配。此塑件的外形相对比较简单,取出最大外形的分型线,如图3所示,按出模方向进行延伸,补面即可得出塑件的分型面,具体如图4所示。

图3 分型线示意

图4 分型面示意

4 模具结构

由于塑件外观面与内表面均有不可取消的倒空,及塑件安装点,因此模具必须设计出满足出模条件的侧向分型与抽芯机构,使得塑件在模具开模后能够顺利的顶出,方便人工或机械手取件。

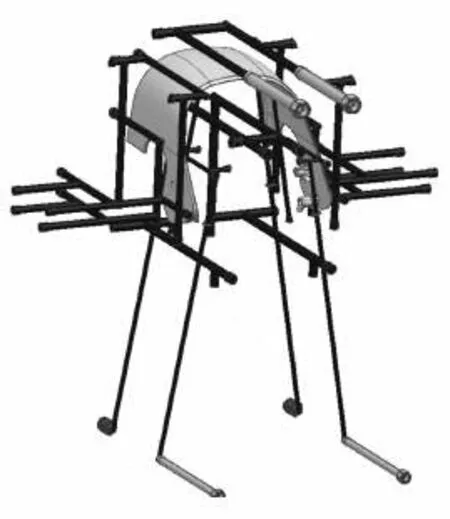

通过对塑件的进行结构分型,此塑件要满足顺利出模的条件,需要在外表面做两个滑块进行侧向分型,内部做两个斜顶对安装柱进行抽芯,且斜顶内部需要做弹针,因为斜顶的顶出面积足够大,且行程空间的原因,不需要再另外布顶杆顶出,如图5所示。

图5 结构2D图

塑件通过合模、注塑、保压、冷却等注射成型工序后,在注塑机的动力作用下,动、定模板首先开始开模,此时滑块5在斜导柱6的驱动下向侧面滑动,待滑块行程结束后完成对塑件侧壁孔的抽芯。然后在油缸12的驱动下针板(顶针面/底板)带动斜顶座运动,使得斜顶16开始对塑件进行顶出,此时弹针15因为后模直身位的存在加上斜顶的斜向运动,对塑件产生一个侧向推动的力,使得塑件柱子脱离斜顶。当弹针脱离后模直身位后,在弹簧14的作用下复位,待取出塑件后进入下一个循环。

5 浇注系统设计

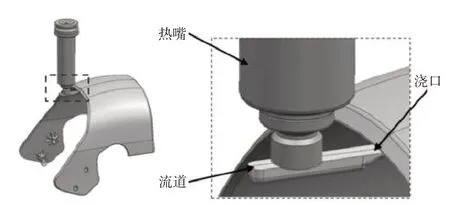

塑件的模具排位为一模一腔,由于塑件表面外观有皮纹要求,塑件表面无法进胶。通过模流分析,选择热流道转冷流道侧浇口进胶的方式,此方法优点在于加工简单,出模方便,缺点是会在塑件上留料把,后期需要人工修出。但是因为其方便简单的特点,注塑压力损失小等特点,被广泛的使用。如图6所示。

图6 浇注系统图

由于此塑件结构较为紧凑,采用了直冲式的流道,这样可以很好的节省空间,流道形状为U型,浇口为侧进胶的扇形浇口,使得进胶更加的流畅,满足注塑要求,较少注塑过程中的压力损失。

6 冷却系统设计

冷却系统作为注塑模具的重要组成部分之一,其作用直接影响到塑件的成型质量。良好的冷却系统使得模具各零件温度均匀,可以缩短成型周期、提升塑件品质、使模具整体温度均匀,预防热膨胀不均导致模具开裂。通过控制模具温度也可以使塑件朝有利的方面收缩和翘曲。

此模具考虑到塑件后续的变形问题,在定模型腔、动模型芯、斜顶、滑块中均排布了冷却水道,让塑件得到均匀的冷却,缩短整体注塑周期,提高生产效率,如图7所示。

图7 冷却系统图

7 结论

通过试模验证,此结构很好的解决了此类斜顶行程大,粘模风险高的问题,使得塑件的合格率得到提升,满足生产装车需求。