加长纵梁工艺开发及模具结构设计

2022-01-25吴转萍

吴转萍

(陕西重型汽车有限公司,陕西西安 710200)

1 制件分析

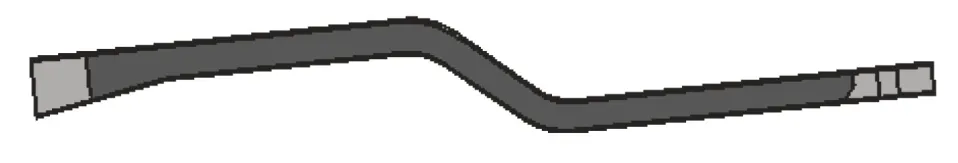

图1所示为加长纵梁制件,制件的主要特征:高度差尺寸较大,狭长、开口为形梁类件,由于制件的开口尺寸仅有60mm宽度,长度为2m,制件高差呈形过渡,模具成形现状采用下托料直接压形的成形模式,成形尺寸依赖材料的本性,现场无任何调整手段,制件存在扭曲、岔口回弹,尺寸精度不良,开口尺寸变化对焊接质量有直接影响;同时Z形过渡区域法兰边产生严重的起皱;无法达到制件质量要求。图2所示为制件起皱部位。

图1 加长纵梁制件图

图2 制件起皱部位

针对这种现状,经过分析研究,需彻底改变材料的成形模式,将材料无法受控的成形方式改变为渐进式压料,逐步成形的模式。

2 工艺方案分析

经过制件形状分析,加长纵梁直接压型工艺存在缺陷,需改变成形方式,改为渐进式压料的成形模式,即拉伸的模式。由于制件的高度差为340mm,需首先考虑旋转拉伸方向,拉伸方向的设计以两侧端头进料初始点高度基本一致为原则。另外,法兰边的处理,为了保证法兰边的塑型性,法兰边作为拉伸制件的一部分进行压料面及工艺补充设计。采用分模线外移,将整个制件作为凸模的一部分,既提高了制件的定型性,同时,减少圆角R卷曲对侧壁回弹的影响。

处理后的冲压方向:绕坐标中心旋转6°,如图3所示。

图3 冲压方向摆放

3 仿真模拟应用

3.1 原直接压形方式仿真设置分析

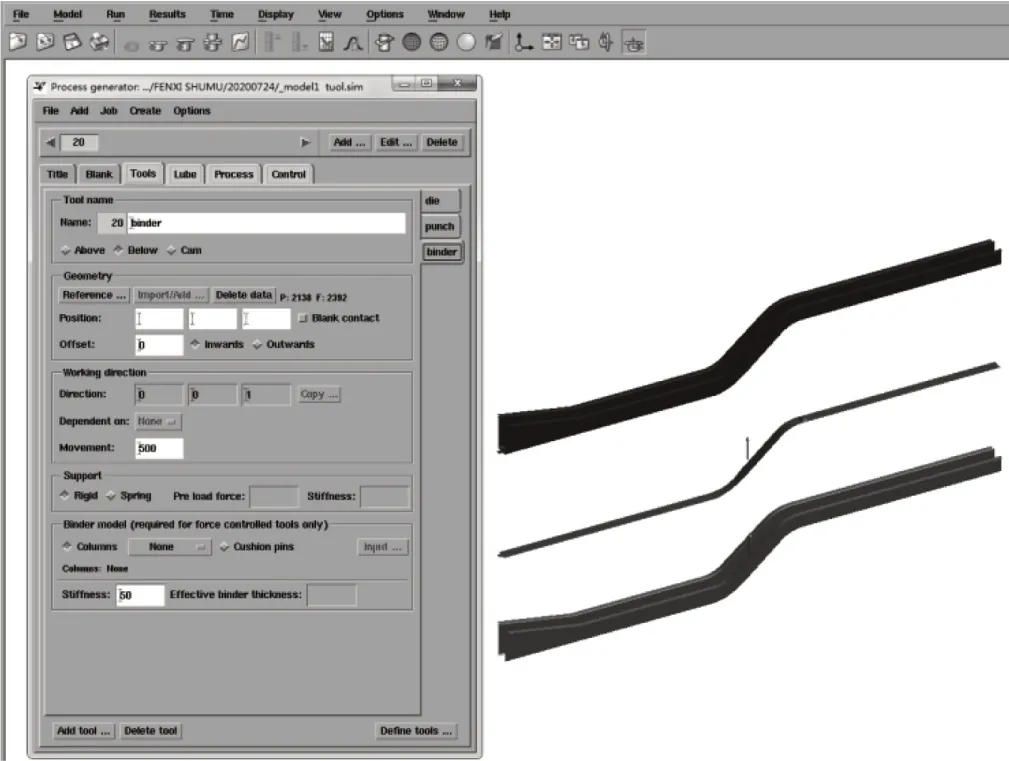

采用下托料的直接压型的模具结构,工具体设置如图4所示,图4所示为下托料块托起未触料的状态,最上层的为凹模工具体,中间为托料块,最下层的为下凸模。

图4 下托料工具体设置

3.2 模拟结果

图5、图6所示分别为下托料模拟到底前3mm及1mm的两种结果。由到底前3mm可以看出,法兰面也产生了严重的褶皱现象,这种过程皱会影响最终制件的成形,测量最大起皱数据为0.078。

图5 到底前3mm压型状态

图6 到底前1mm压型状态

到底前1mm褶皱依然存在,最大起皱量为0.1,可以看出,此处压型起皱趋势增大,结果必然存在起皱。

3.3 解决措施

针对直接压型的模具,设计上压料芯压料的结构,提取起皱严重部位局部面进行提前压料,改造前期进行模拟仿真,进行风险预估。模拟设置工具体如图7所示,最上层位于板料之上的是凹模,凹模下面为上压料芯,位于板料之下的就是托料板,最下层的是凸模。模拟结果如图8所示,到底前1mm最大起皱为0.09mm,较未压料有所减轻,但不能解决根本问题。与实际压型存在的缺陷一致。

图7 上压料、下托料工具体设置

图8 到底前1mm压型状态

4 新工艺方案下的拉伸工艺造型设计

4.1 压料面及工艺补充设计

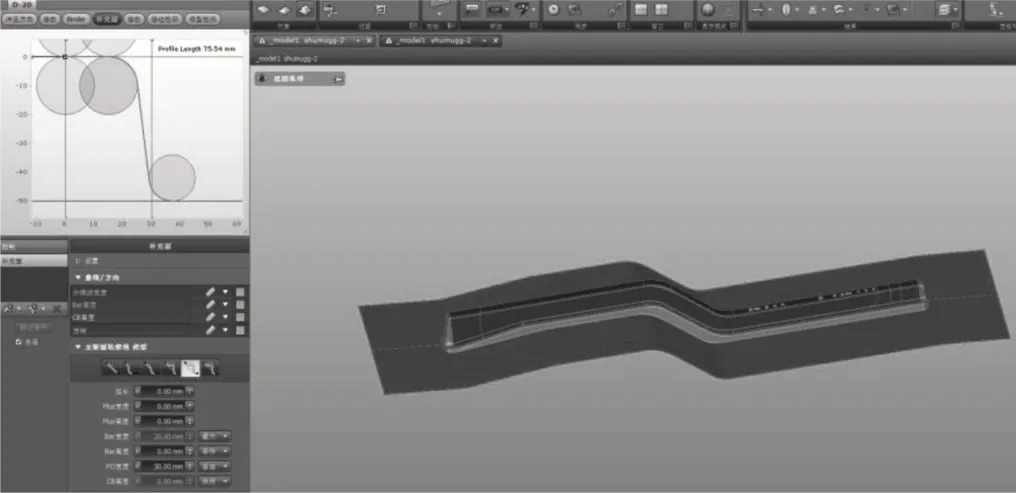

将图3所示的拉伸制件导入Autoform R7中,设计随形压料面,基本以法兰面为随形基准,大致随形。压料面设计完成后,进行工艺补充设计,如图9、图10所示。

图9 压料面设计

图10 工艺补充设计

4.2 新拉伸方案的模拟工具体设置

新模拟结构工具体设置如图11所示。最上层为拉伸凹模工具体,中间为压边圈工具体,下层为凸模工具体。

图11 拉伸成形工具体设置

4.3 模拟结果

经过提交运算,结果如图12所示,可以看出,模拟过程底面凹圆弧部位存在起皱风险,到底前3mm起皱值为0.09,法兰面不存在起皱风险,最大起皱0.03mm。

图12 拉伸到底3mm模拟结果

4.4 拉伸压料面及工艺补充设计

抬高起皱侧压料面,修改完的压料面及工艺补充如图13所示。

图13 拉伸压料面及工艺补充面

4.5 模拟结果

经过修正的压料面及工艺补充,进行重新模拟分析,结果如图14所示,到底3mm前最大起皱量0.023mm,起皱风险排除,此压料面及工艺补充造型可用于模具结构设计。

图14 修正后的模拟结果

5 各工序模具结构设计

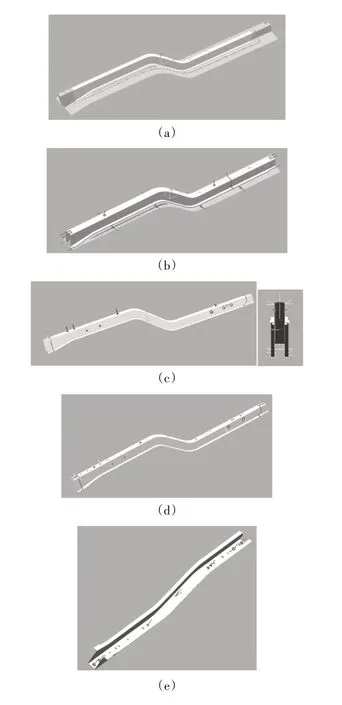

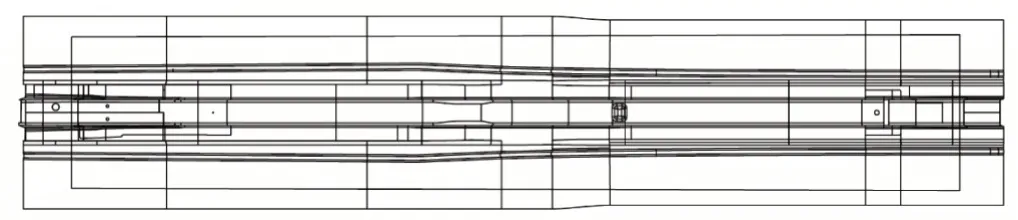

制件的工序内容布排如下,拉伸➝修边冲部分孔➝侧冲孔侧修➝反向冲孔。修边冲孔采用先冲一部分孔,原因之一是底面孔数量繁多,一次冲孔布排方面有干涉,原因二是一部分孔对毛刺方向有要求,需将有装配要求的孔毛刺躲开装配面。由于涉及多种类似制件的工艺兼容,分为长纵梁及短纵梁,因此,在工艺设计阶段,侧冲侧修工序长短各一道,因此,工艺方案内容共5道工序。如图15所示。

图15 工艺工序图a——OP10拉伸 b——OP20修边冲孔 c——OP30侧修、侧冲孔d——OP40侧修、侧冲孔(短梁)e——OP50反向冲孔

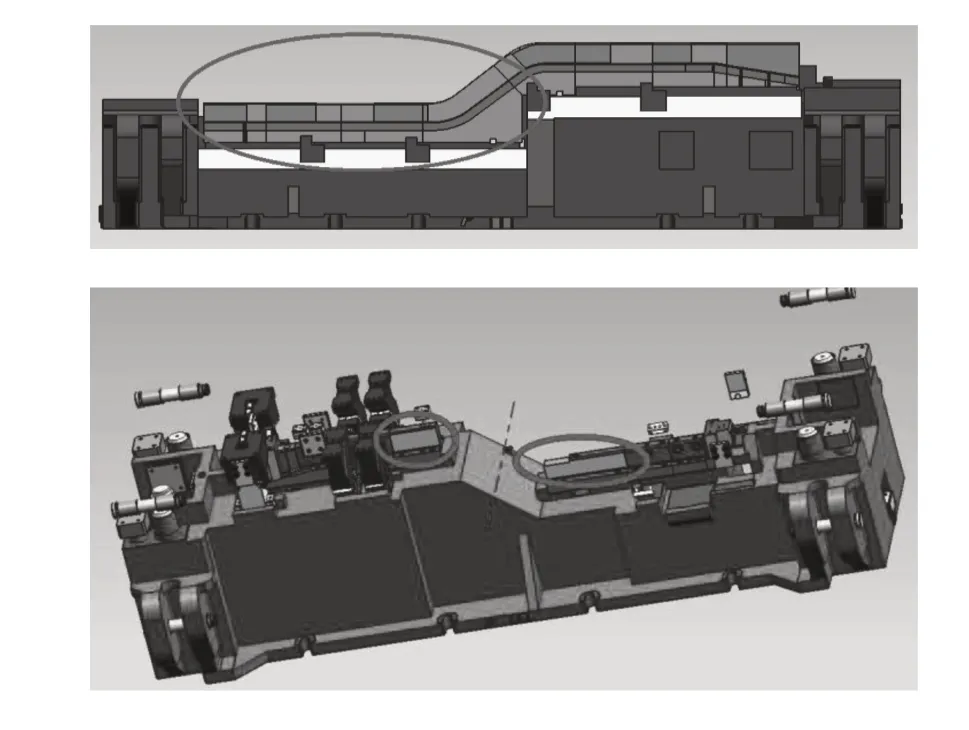

模具结构如图16所示,分别为拉伸、修边冲孔、侧修侧冲、冲孔工序。

图16 全工序模具结构图a——拉伸 b——修边冲孔 c——侧修侧冲 d——冲孔

模具结构设计特点:修边冲孔工序结构设计型面避让,凹圆角避让,保证制件顺利取放;非工作部分型面避让、结构让空,工作型面两侧面,侧修边及侧冲孔符形面单侧保留15mm,放0.5mm间隙加工,其余部位逃料;在折弯过渡部分,采取逃料单边2mm放空避让设计;压料芯侧壁放0.5mm加工,如图17所示。

图17 逃料及符形让位示意图

6 模具研合及验证调试

对拉伸模进行研合调试,研合步骤方法:首先检查模具导板、限位有没有干涉部位;检查完成后,刷红丹,检查调压垫高度是否合适,将调压垫调整至合适高度;压坯料,在坯料刷红丹,仅在压料面与上凹模之间半压研合,依据红丹贴合率研修,保证制件压料面飞模后的红丹切合率至少在85%以上;其余侧壁及上下模之间间隙依靠压铅丝的方法,实现模具研合。图18所示分别为现场半压及压铅丝状态图。

图18 压铅丝及半压压料面研合

对研合后的模具进行全序验证,拉伸工序使用压床A线HSP-1000t油压机。结果发现,制件出现了缩口现象,尤其是两端头部位,收料缩口特别严重。压制制件如图19所示。制件内口尺寸要求56±1mm,实际端头开口尺寸由55.3mm逐渐过渡到48.8mm,产生了缩口回弹。基于此,首先采取了调整坯料宽度及压料力两个方面的措施,结果发现,收效甚微。

图19 压制制件图

6.1 回弹补偿

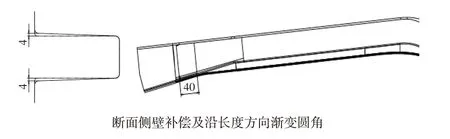

根据回弹实际情况,进行回弹补偿,由于制件端头部位高度尺寸最大,导致此处压料面在成形后收料变小,压不住料,产生缩口回弹,基于此进行反回弹补偿设计。开口反回弹的设计思路,在材料流过的废料区,将端部凹模走料圆角加大,设计变半径走料圆弧,整个长度范围仅涉及制件入口约40mm,实现开口渐变式的回弹补偿。图20所示为回弹补偿实施图。

图20 回头补偿效果图

6.2 调试

经过回弹补偿更改后再次调试,首先调整压料力,由50t逐渐加大到100t,压制结果发现,采用梯形坯料,高度稍大一侧,展开坯料尺寸较宽为360mm,另一端坯料宽度尺寸350mm,而实际压制结果出现了开口尺寸局部突变增大的现象,无法达到开口尺寸的均匀变化,经过分析,采用倒梯形,高度差大的一侧展开尺寸用350mm,高度差较小一侧展开宽度为360mm,压制效果实现了开口尺寸的均匀变化,压制开口宽度基本控制在56±1mm范围内。图21所示为倒梯形坯料设计图。而气垫力调整过大,会产生上模带料的情况,经过比对优化,最终选用开口尺寸比较合理,成形效果较好的50t压料力。

图21 倒梯形坯料

7 总结

通过对加长纵梁从工艺分析、压料面设计、工艺补充设计,到全工序模具结构设计,最终到验证调试以及调试缺陷的修复,利用拉伸成形代替直接压型成形工艺方案,成功解决了加长纵梁的成形问题,彻底解决了扭曲、回弹、起皱等质量问题,为后续粱类制件成形提供参考。图22所示为最终成形的制件。

图22 成形制件