冲压模具修边废料刀工艺结构的改进

2022-01-25胡俊舟许雪萍牧立峰

刘 宇,胡俊舟,许雪萍,牧立峰,崔 奎

(奇瑞汽车股份有限公司,安徽芜湖 241009)

1 引言

当前各汽车整车制造企业,为了有效地降本增效,汽车冲压外覆盖件生产的自动化需求越来越高,同时各汽车主机厂大都选择了全封闭的自动化高速冲压线,对于全封闭的自动化高速冲压线,影响最大的生产过程质量问题就是修边工序模具废料刀结构影响修边掉铁屑问题,冲压件在修边工序过程中,由于上、下模的相对移动,在模具型腔内形成短时负压,模腔外部相对正压的气流把修边后产生的细小铁屑吸入模具型腔内,吸附在模具型面及压料面上,不得不停下自动生产线进行模腔清洁,这不仅影响冲压外覆盖件的表面质量,而且影响冲压生产效率,同时也会影响压机设备和冲压模具的导向精度,造成安全生产隐患。

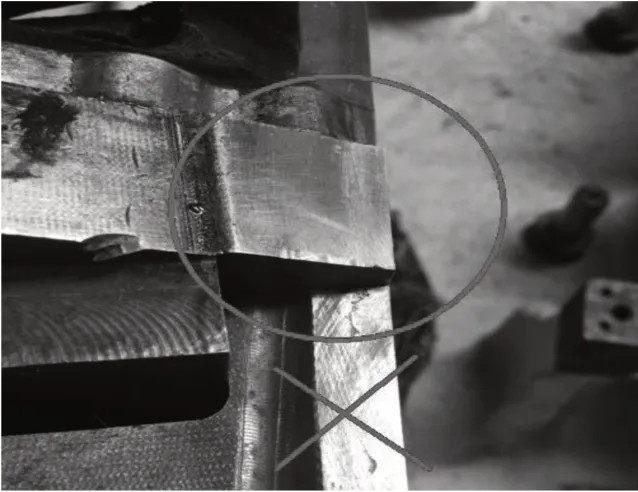

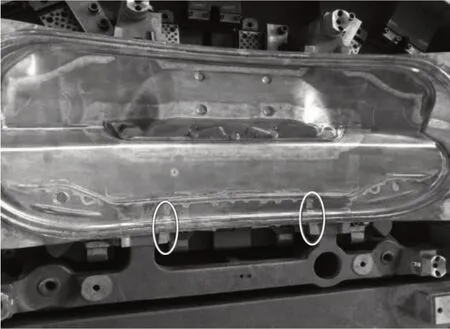

随着社会的发展,消费者对于汽车制件外观质量要求越来越高。特别是对汽车整车视觉感官质量的要求越来越高,汽车外覆盖件由于冲压模具修边工艺自身的特点,在修边条件不好的冲压模具结构中修边过程会产生细小铁屑,部分小铁屑会进入模具型腔,这些进入模具型腔的细小铁屑在造成制件压伤的同时也会破坏模具型面的表面质量,如图1、图2所示。

图1 修边模具掉铁屑

图2 修边铁屑压伤制件

2 修边废料刀结构形式分析

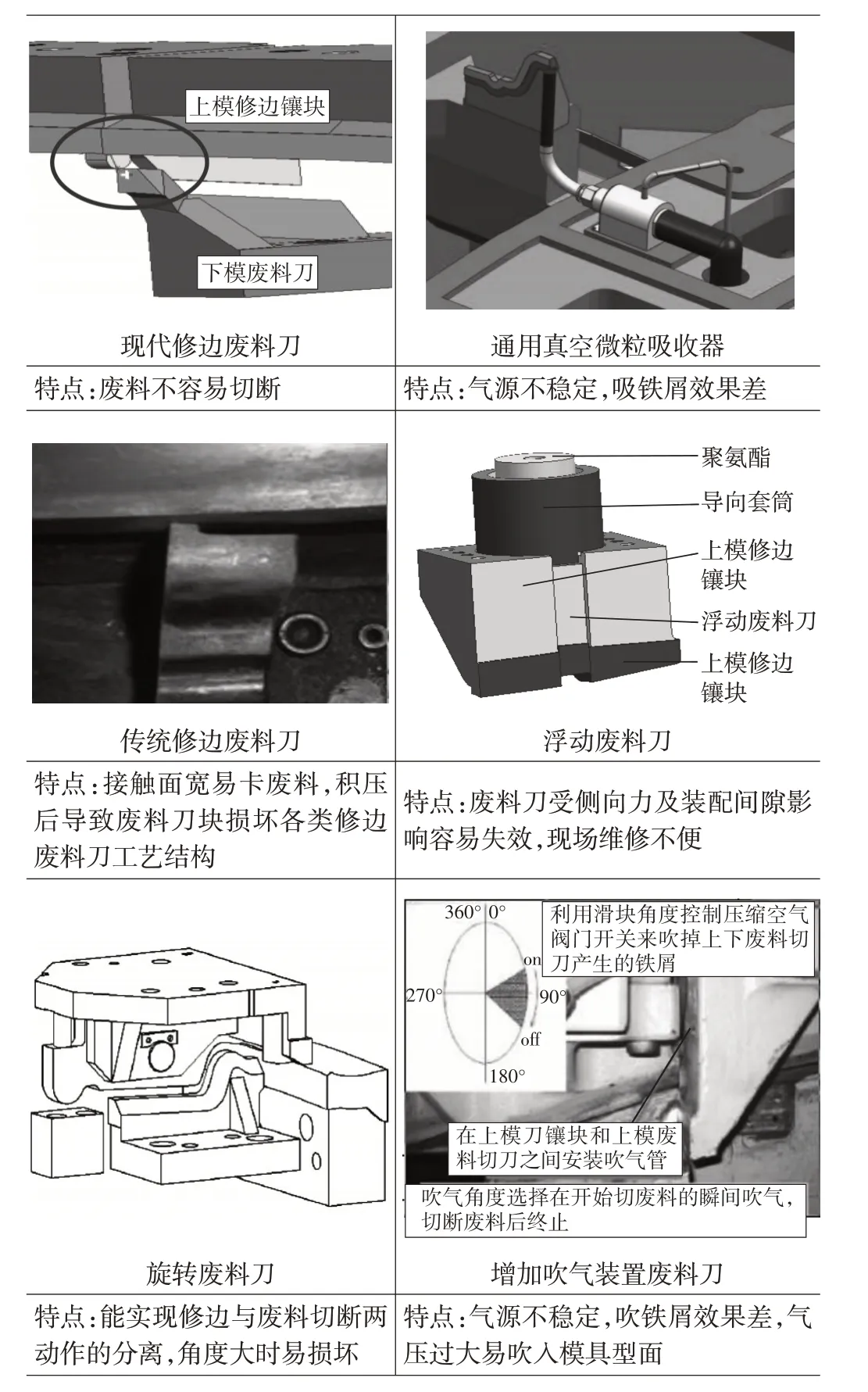

(1)各类修边废料刀工艺结构及特点对比,如表1所示。

表1 各类修边废料刀工艺结构及特点

(2)目前各主机厂及模具厂家大量采用浮动修边废料刀结构,如图3、图4所示。采用浮动废料刀结构,能有效改善修边掉铁屑的现场问题,浮动废料刀结构受制件型面符型侧向力及浮动导向精度及浮动废料刀与固定废料刀装配精度的影响容易失效,且现场维护保养困难,当废料刀磨损后通常现场无法修复。

图3 拐角处浮动废料刀

图4 直边处浮动废料刀

3 优化修边废料刀结构及过程控制

(1)针对浮动废料刀失效问题,目前部分模具厂家通过改良,将浮动废料刀的体积优化,减少符型面积,较之之前稳定性有明显提升,如图5、图6所示。

图6 浮动废料刀截面

(2)在模具制造过程中,使用改良后的浮动废料刀需要注意以下几点,可大幅度提高使用寿命及生产稳定性。

a.检查所有的上模浮动废料刀,确保浮动刀接触氮气缸时(即上模倒扣状态),确保浮动废料刀刃口与固定刀块刃口齐平,刃口不可出现台阶断崖,最多可突出两侧刃口0.5mm,如图7、图8所示。

图7 浮动废料刀段差

图8 浮动废料刀齐平

b.模具在冲压时,下模废料刀块与上模浮动废料刀块接触,将上模浮动块托起。因此需研和下模废料刀块,确保其与上模浮动块接触区域完全贴合,符型面过于复杂时,可局部打亏上模浮动浮动刀块,做让空处理,如图9、图10所示。

图9 浮动废料刀状态

图10 浮动废料刀符型研合

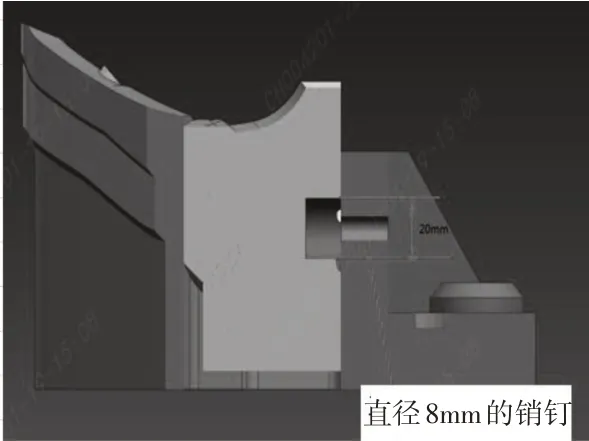

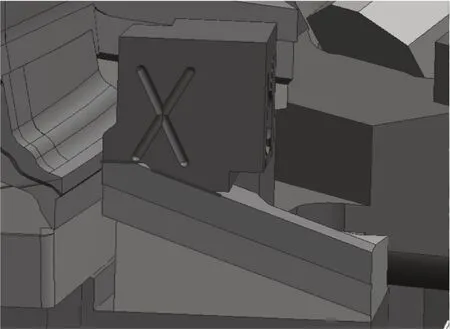

(3)检查限程销钉,确保销钉卡入限程孔,保证销钉卡入限程孔中8mm以上,同时可在后方增加卡板,防止销钉脱落,另外在所有浮动废料刀上焊接安全挡板,作为安全限程使用,使日常生产更有安全保障,如图11、图12所示。

图11 限程销钉截图

图12 限程销钉防脱

4 结束语

综上所述,修边模具掉铁屑与修边工序模具废料刀块工艺结构、刀块布置及生产环境、废料排放等有很大的关系。模具工艺结构设计阶段对修边废料刀选用及布置对消除、减少及优化改善修边模具掉铁屑,起着重要的作用。

除此之外,随着冲压行业不断地总结,一种标准的凸模式浮动废料刀已开始尝试应用,从而实现更快速、更高效的服务冲压生产。