前支架多工位级进模设计

2022-05-27王晗,唐齐,刘利,王瑞

王 晗,唐 齐,刘 利,王 瑞

(中国华录·松下电子信息有限公司,辽宁大连 116023)

1 引言

前支架为刻录机组装件上的零件,主要起到支撑、定位作用,制件结构包含折弯、拉伸、小孔冲裁等结构,由于其折弯较多,导致折弯上的结构尺寸不稳定,故掌握好折弯尺寸是整个制件尺寸合格的必要条件。

2 制件工艺性分析

图1为前支架的制件图,材料为SECC料厚t=0.8mm,制件折弯多,折弯上有拉伸、翻边、冲裁等多种结构,其中外形部分形状尺寸要求严格,公差为±0.05mm。该制件形状较为复杂、且作为电子产品的结构件外形精度高、产量大,为满足多种条件,采用级进模的生产模式。

图1 制件图

3 排样设计

(1)展开图为排样设计的第一步,利用展开公式将CAD数据展开得到如图2所示。

图2 制件展开图

(2)排样布局。

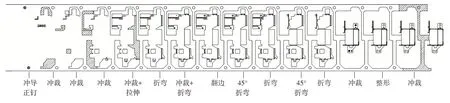

根据制件的外形决定排样的接点位置,如图3所示,其中料宽456mm、布距66mm,搭边最窄处6mm,模具共计14工位完成,导正钉直径为ϕ6mm。

图3 排样图

4 模具设计

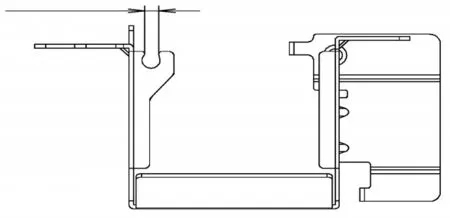

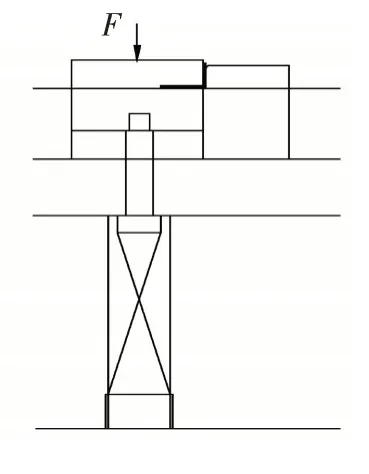

计算得到冲裁力,同时综合考虑排样长宽尺寸,综上模具吨位选为150t级进模,为方便加工及钳工拆卸模具,将模具分为两垛板,模具结构如图4所。

图4 模具装配图

4.1 冲裁设计

由于制件尺寸折弯较多,且折弯相关尺寸要求严格,其公差如图5所示,为保证公差,同时方便后续调整,对有公差要求的部分需要着重对应,将冲裁部分设计成可以调节的镶块,以便后续钳工调整。如图6所示通过调节固定镶块和卸料镶块可调节凸模的位置,从而满足制件要求。

图5 制件形状公差

图6 可拆卸结构图

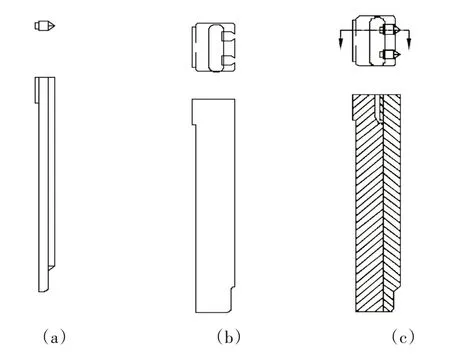

4.2 薄弱凸模设计及其快换结构

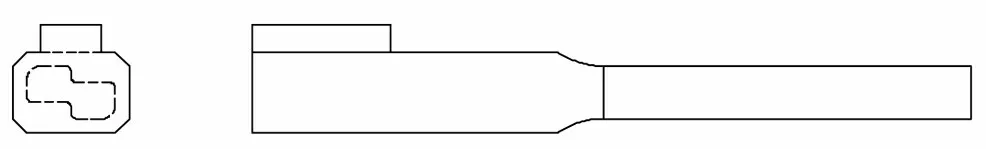

制件材料T=0.8mm,而制件最窄边尺寸为0.7mm如图7所示,所以凸模比较薄弱,为避免凸模折断需要提高凸模强度,以提高寿命,降低模具返修的概率,故采用二阶段凸模,形状如图8所示。

图7 制件小孔部分

图8 凸模示意图

另外采用快换的形式,当凸模折断时钳工可以在机床上直接切换凸模,从而大大减少维修时间,结构如图9所示。

图9 快换结构

4.3 折弯处加三角筋

钣金件折弯处容易发生反弹,为保证尺寸,可在折弯处增加三角筋,形成塑性变形,其制件如图10所示。为了实现该结构模具折弯镶块需要特殊处理,其结构由折折弯凸模、三角筋凸模组合而成,通过此结构可以调整三角筋大小,从而满足制件要求,其结构如图11所示。

图10 制件三角筋

图11 模具结构图

4.4 预折+折弯结构

制件折弯易发生回弹,为使折弯尺寸稳定,将折弯分先45°,预折弯如图12所示,后进行折直角弯,如图13所示,此方法可大大提高折弯尺寸的稳定性。

图12 45°折弯

图13 90°折弯