CSP精轧机组主减速机轴承承载能力分析及优化设计

2022-01-19张雪荣陈燕才

张雪荣,熊 雯,张 俊,陈燕才

(宝山钢铁股份有限公司1.中央研究院,湖北 武汉 430080; 2.武汉钢铁有限公司,湖北 武汉 430083 )

1 概述

为提升盈利能力,某钢厂CSP(Compact Strip Production)产线不断优化产品结构、提高盈利品种比例,其中用于集装箱面板和汽车骨架的高强度(屈服强度≥700 MPa)薄材、极薄材产量占比逐年攀升[1]。高强极薄带材属高附加值产品,其生产过程中轧机负荷大、板形控制困难,对设备的功能精度和承载能力要求极高[2]。长期的超负荷生产导致该系统主减速机轴承频繁断裂失效,图1为2020年F5主减速机输入轴止推端轴承保持架断裂现场。因此,如何有效评估轴承承载能力,优化其结构形式并提升其使用寿命是高效稳定生产的迫切需要[3]。本文以F5轧机主减速机双列圆锥辊子轴承BT2B331854/HA1为研究对象,对其承载能力及使用寿命进行分析。

图1 F5主减速机输入轴止推端轴承保持架断裂现场照片Fig.1 Photo of F5 main reducer input shaft pulverizer bearing retainer fracture field

2 F5减速机力能参数计算

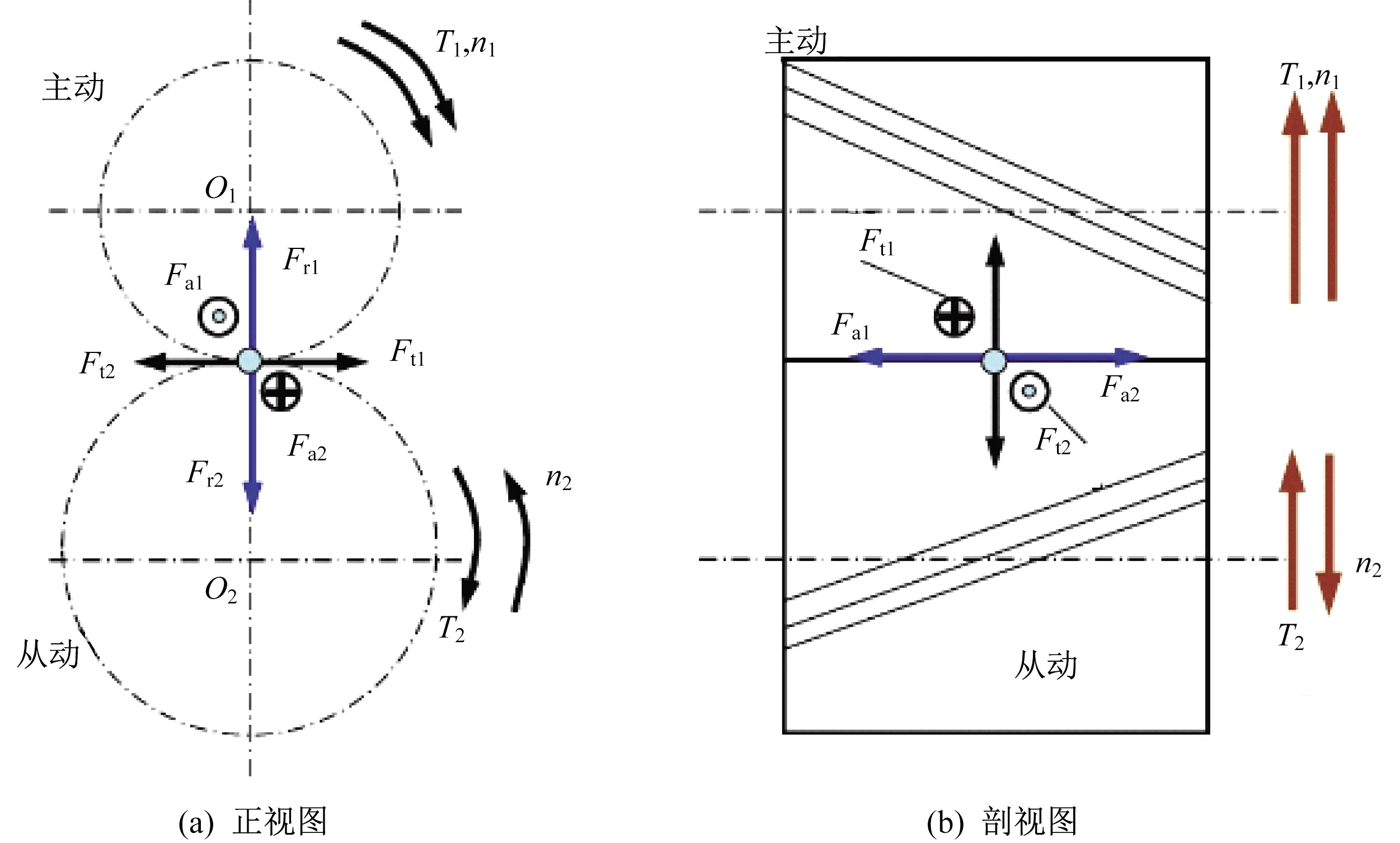

结构有限元分析中,载荷边界条件应根据结构所受载荷施加,因此,首先需进行减速机主要力能参数计算。F5主减速箱高速轴斜齿轮受力分析简图如图2所示[4]。其中,主动齿轮为高速轴齿轮,从动齿轮为低速轴齿轮。

图2 F5主减速箱高速轴斜齿轮受力分析简图Fig.2 A Brief analysis of F5 force of high speed axial gear of main gear reducer

从精轧机监测系统中获取F5轧机轧制扭矩信号,取峰值轧制扭矩为430 kN·m。最终获得F5主减速机主要结构参数及受力分析结果,见表1。

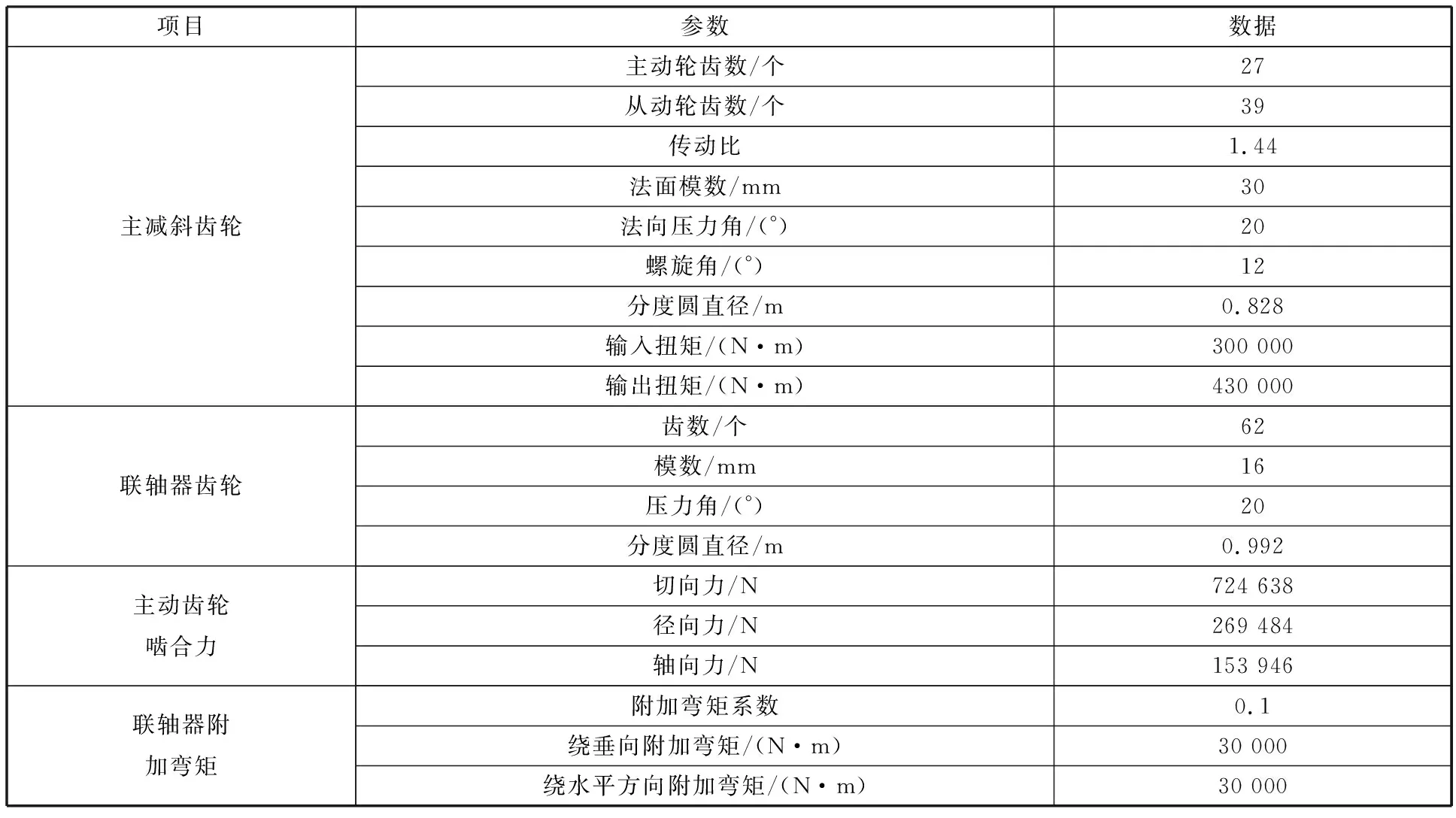

表1 F5主减速机主要结构参数及受力分析结果列表Table 1 List of main structural parameters and stress analysis results of F5 main reducer

3 改型前轴承承载能力分析及疲劳寿命预测

3.1 BT2B331854/HA1轴承有限元分析

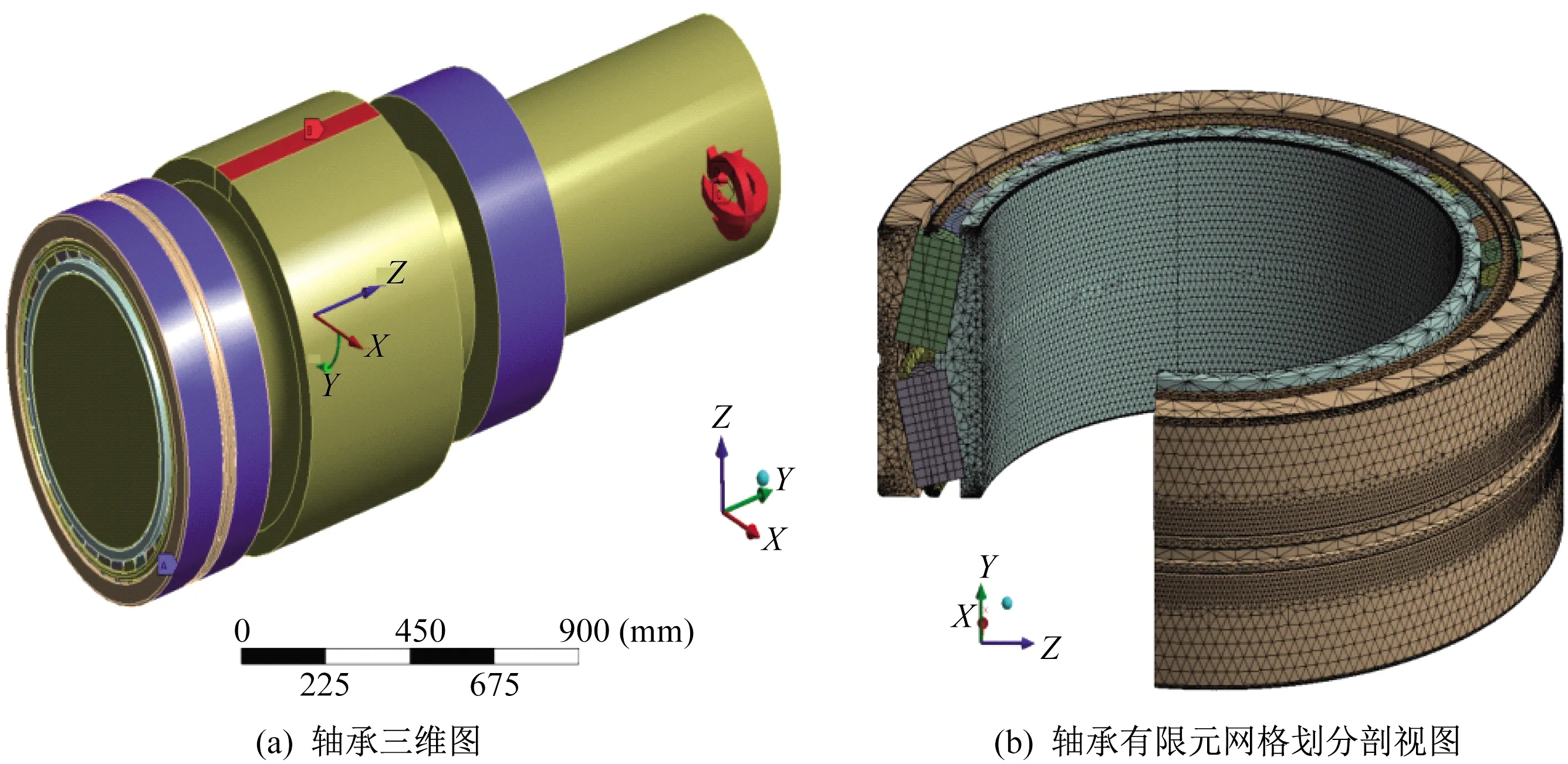

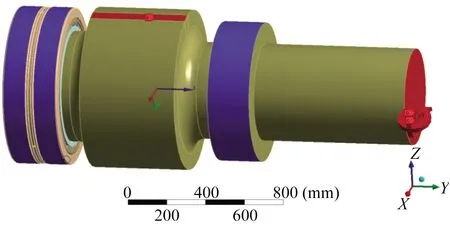

BT2B331854/HA1装配简图如图3所示。按轴承BT2B331854/HA1实际尺寸建立轴承有限元模型,包含止推轴承内圈、A和B两列圆锥滚子、保持架A和保持架B、外圈、简化的圆柱滚子轴承和轴。轴和内圈之间、轴和圆柱滚子轴承之间设置绑定接触边界条件(Bonded),圆锥滚子轴承内圈与滚子、滚子与保持架、滚子与外圈之间设置不分离接触边界条件(No Separation)。设置圆锥滚子轴承外圈外表面和圆柱滚子轴承外表面固定约束(Fixed Support),齿轮接触面上添加柱坐标系下的轴向、径向和周向力载荷(Force),轴端添加电动机输出扭矩(Moment-Torsion)和联轴器附加弯矩(Moment-Bending)。

图4为轴承的有限元模型及网格划分。

图4 轴承BT2B331854/HA1轴承有限元模型网格划分Fig.4 Mesh division of bearing BT2B331854/HA1 bearing finite element model

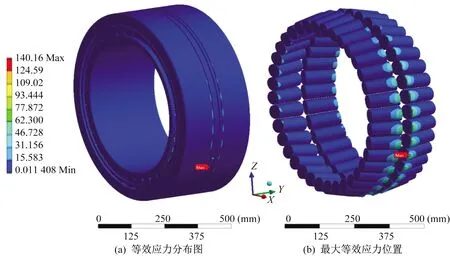

图5为轴承BT2B331854/HA1在输出扭矩为430 kN·m、输入扭矩为300 kN·m条件下的等效应力分布及最大等效应力位置。可见轴承最大等效应力位于滚子上,最大等效应力值为140.16 MPa。滚动轴承滚子材料的屈服极限都在500 MPa以上,因此,滚子强度足够,不易破坏。

图5 轴承BT2B331854/HA1等效应力分布及最大等效应力位置Fig.5 Distribution and location of force and position of maximum equivalent force of bearing BT2B331854/HA1

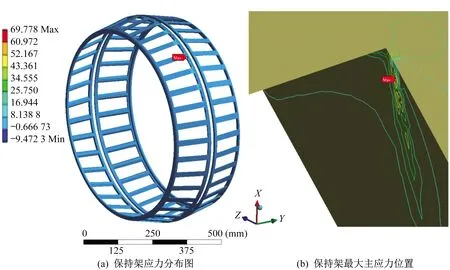

为了提高计算效率,在滚子和保持架上划分较小的网格,而内圈和外圈上的网格比较稀疏。为了进一步提高保持架上应力分析精度,在原始有限元模型解析结果基础上开发了保持架应力解析子模型,子模型上添加滚子与保持架接触位移边界条件。在输入扭矩为300 kN·m条件下,图6为保持架最大主应力分布图,最大主应力值为69.78 MPa。

图6 轴承BT2B331854/HA1保持架上最大主应力及最大等效应力位置的最大主应力Fig.6 Maximum main stress on bearing BT2B331854/HA1 holtainer and the maximum principal stress at the position of the maximum equivalent force

3.2 BT2B331854/HA1轴承有限元分析结论

(1) 轴承等效应力最大部位位于滚子上,该部位处于三向受压状态,而等效应力峰值为140.16 MPa,远小于轴承滚子的屈服极限,因此不易发生破坏。

(2) 轴承保持架上最大等效应力位于兜孔内表面,最大等效应力位置处于三向拉应力状态,容易产生疲劳破坏。最大主应力值为69.78 MPa,应该采用最大主应力预测保持架疲劳寿命。

3.3 BT2B331854/HA1轴承疲劳寿命预测

轴承破坏的主要部件为保持架,可见保持架是轴承的薄弱环节。因此,本文以该轴承的保持架为研究对象,对轴承疲劳寿命进行评估。评估的基本流程为:①确定保持架材料的p-S-N(p为失效率,S为应力,N为循环次数)曲线;②根据精轧机监控系统数据,确定轴承扭矩载荷谱;③根据有限元分析结果,确定轴承保持架应力谱;④根据疲劳累积损伤理论,对轴承保持架疲劳寿命进行评估。

3.3.1 BT2B331854/HA1轴承保持架材料的p-S-N曲线

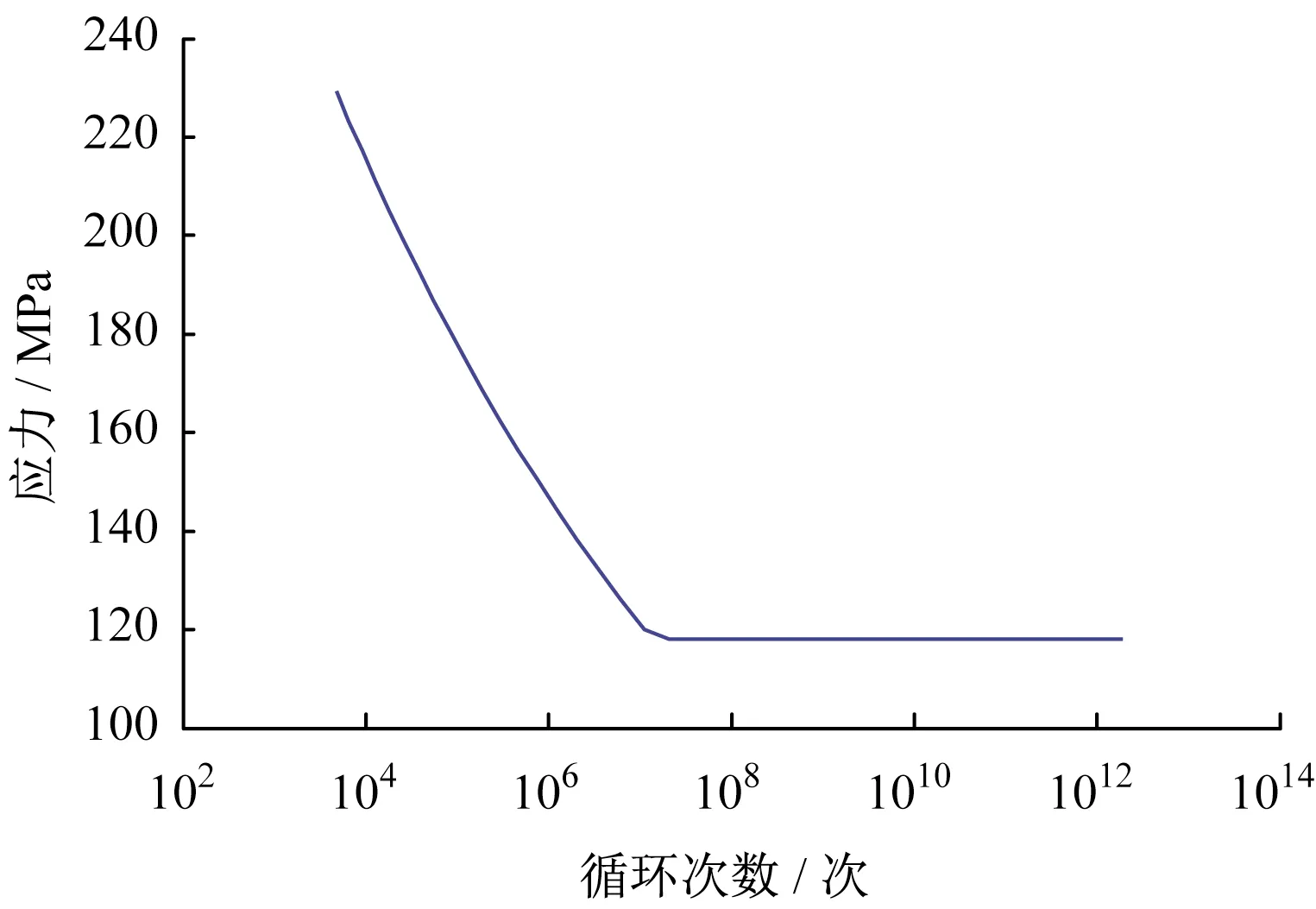

BT2B331854/HA1轴承保持架材料为DD13,该材料物理特性与我国冲压钢08F一致,故轴承保持架的材料参数按照08F查询[5]。根据《机械设计手册》(徐灏版)查得,该材料的p-S-N曲线的表达式分段表示如式(1):

(1)

式中:Np为失效率为p的循环次数;ap,bp均为常数;σ为应力;σ0为疲劳极限。

p-S-N曲线中,σ=σ0点的横坐标取为N0=107,此时的疲劳极限σ0=118 MPa。依据与08F力学性能最接近的Q235在置信度为99.99%时的ap和bp试验数据,对08F钢的ap和bp的取值进行了修正,修正依据为:ap和bp的取值应使σ0=118 MPa时,循环次数Np=107。由此得到的ap=32,bp=-12,其对应的p-S-N曲线如图7、8所示。

图7 08F的p-S-N曲线Fig.7 p-S-N curve of 08F

图8 修正后08F的p-S-N曲线Fig.8 Revised p-S-N curve of 08F

3.3.2 BT2B331854/HA1轴承扭矩载荷谱

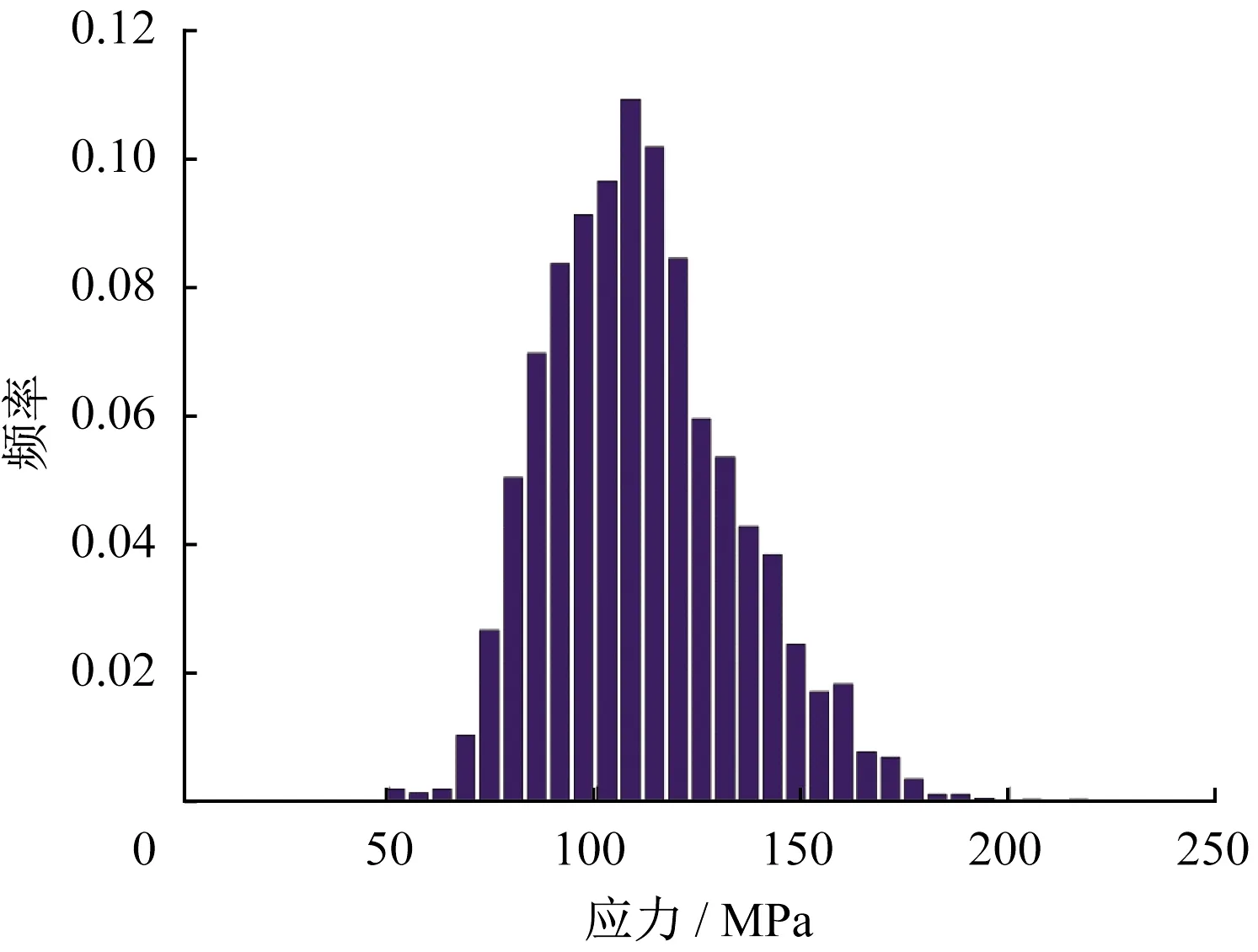

根据F5精轧机监测系统数据,读取了F5轧机在2020年3月16日至4月9日共计6 204块被轧制钢坯的全部扭矩数据。由扭矩载荷谱及扭矩与应力之间的线性关系,得到轴承保持架最大主应力载荷谱如图9所示。

图9 BT2B331854/HA1轴承保持架最大主应力载荷谱Fig.9 BT2B331854/HA1 maximum principal stress load spectrum of bearing cage

3.3.3 BT2B331854/HA1轴承保持架疲劳寿命预测

设整个工作寿命期间的应力循环总次数为N总,则某一应力级别的应力循环次数ni为式(2) :

ni=piN总

(2)

式中:pi为应力级别σi的概率,由轴承保持架应力谱查得。

线性累计损伤理论认为,当式(3)中D=1(D为临界损伤和)时结构就发生疲劳破坏。

(3)

式中:Ni为单纯在交变应力σi作用下使结构发生疲劳破坏的应力循环次数;k为载荷谱(应力谱)中应力分级的级数,见图9所示的最大主应力载荷谱。

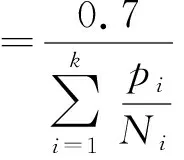

当D改为一个不等于1的其他常数a时,称为修正Miner法则,其数学表达式见式(4):

(4)

工程上通常将a值取为0.7。当a取为0.7时,其寿命估算结果比Miner法则安全,寿命估算精度也从总体上比Miner法则有所提高。

代入(2)式,得:

(5)

跟踪监测的25 d内,F5轧机共轧制6 204块钢坯,保持架应力主循环次数为6 204次。按年生产340 d计,F5轧机主减速机轴承每年应力循环次数为:

N年=6 204×340/25=84 374 (次)

以N年=85 000次计,若以CSP年产240万t、每块钢坯平均重20 t计,F5轧机主减速机轴承每年应力循环次数为:

N年=2400 000/20=120 000 (次)

F5轴承的疲劳寿命T(工作寿命)见式(6):

(6)

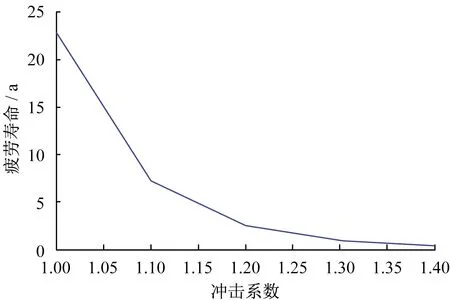

根据轴承保持架应力谱和式(6),可对轴承保持架的疲劳寿命进行评估,结果如图10所示。由图10可以看出,冲击系数与轴承保持架疲劳寿命之间近似为指数衰减关系,可见,冲击对轴承保持架寿命的影响巨大。

图10 BT2B331854/HA1轴承间隙产生的冲击系数与疲劳寿命关系曲线Fig.10 Relationship curve between impact coefficient and fatigue life produced by BT2B331854/HA1 bearing gap

4 轴承改型优化方案

上述分析表明,轴承保持架疲劳破坏是轴承失效的主要形式,为改善服役轴承保持架的应力状态并降低其服役应力水平,需降低滚动体与保持架之间由于无约束状态引起的冲击载荷。为此,考虑将原BT2B331854/HA1轴承更换为BT28305/HA4穿销孔轴承(图11),穿销孔轴承的滚动体通过销轴与保持架相连,使得滚动体只能够沿销轴旋转,而不能有平移和歪斜,进而限制了滚动体对保持架的冲击载荷。

图11 轴承BT28305/HA4部分装配图Fig.11 Assembly drawing of bearing part BT28305/HA4

轴承BT28305/HA4与轴承BT2B331854/HA1相比,外形尺寸一样,区别在于:

(1) BT2B331854/HA1采用冲压钢保持架,内外圈材料采用渗碳热处理;BT28305/HA4采用加强型穿销孔保持架,内外圈、滚动体材料都是渗碳热处理,抗振抗冲击能力明显更强。

(2) BT28305/HA4外圈取消吊装螺纹孔设计,避免螺纹孔因冲击等异常应力集中出现断裂的风险。

(3) BT2B331854/HA1和BT28305/HA4滚动体由于采用的保持架形式不同,直径和长度尺寸有所不同;BT2B331854/HA1滚动体为通淬钢,BT28305/HA4滚动体为渗碳钢。

5 改型后轴承承载能力及疲劳寿命分析

5.1 轴承BT28305/HA4有限元分析

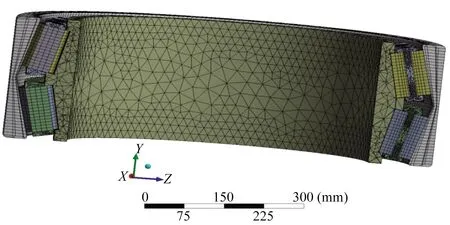

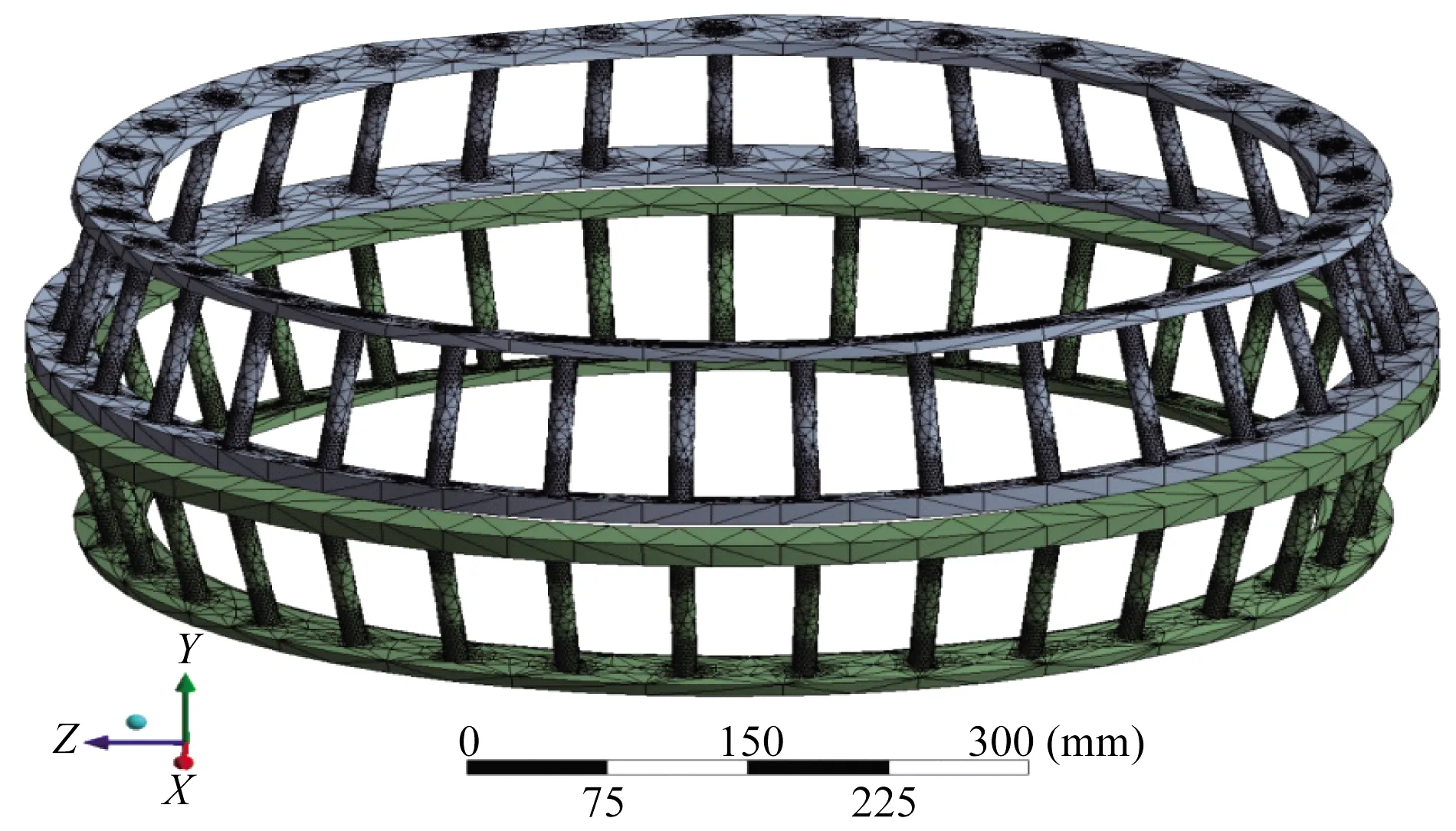

按轴承BT28305/HA4实际尺寸建立如图12~14所示的有限元模型,与BT2B331854/HA1轴承有限元模型相比,本有限元模型中内圈、外圈、滚子和保持架的结构均按图纸做了修改,但边界条件相同。

图12 轴承BT28305/HA4有限元模型的边界条件Fig.12 Boundary conditions of bearing BT28305/HA4 finite element model

图13 轴承BT28305/HA4有限元模型网格划分Fig.13 Grid division of the finite element model of the BT28305/HA4 bearing

图14 轴承BT28305/HA4保持架有限元网格划分Fig.14 BT28305/HA4 finite element mesh of bearing holders

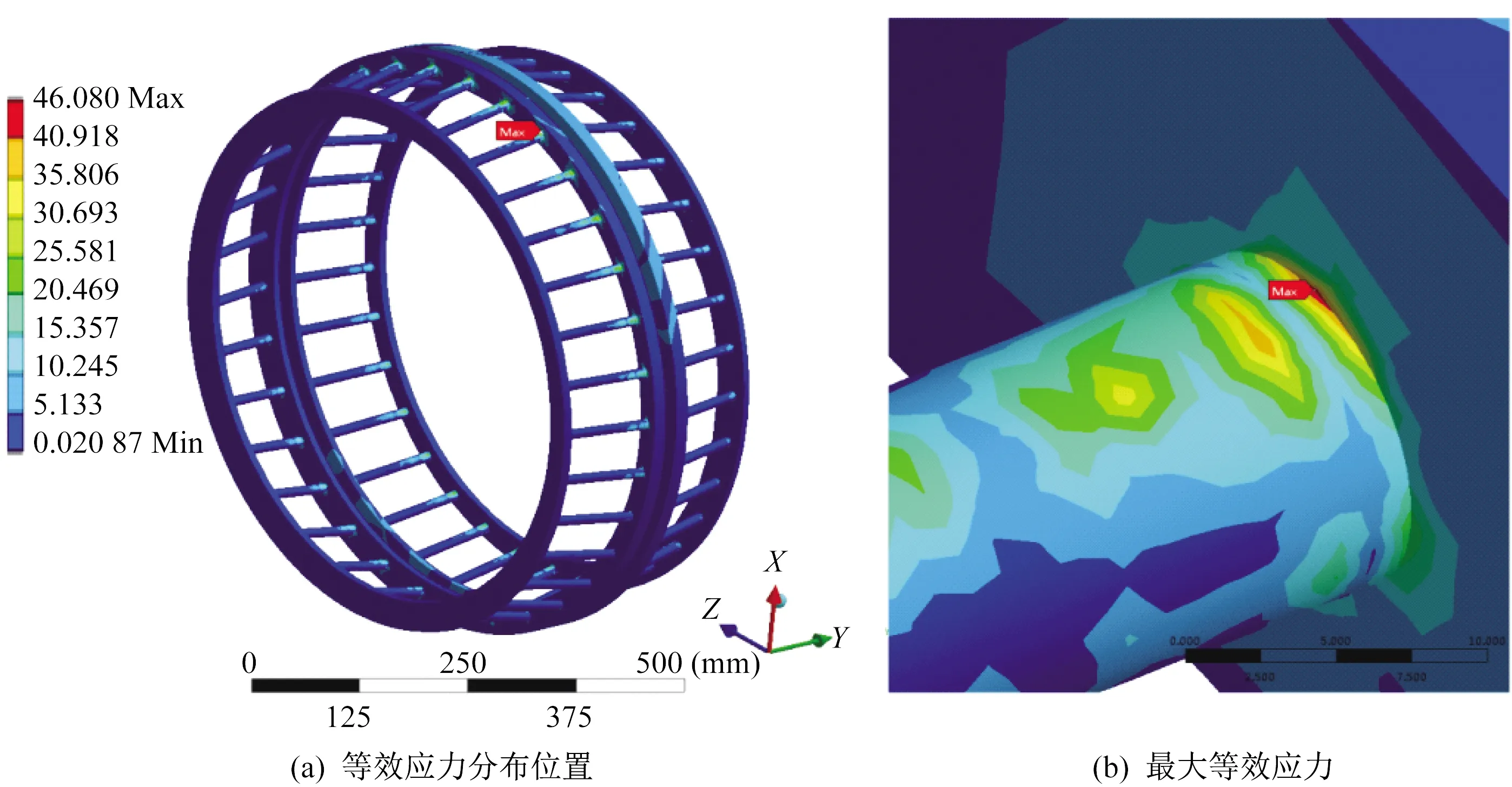

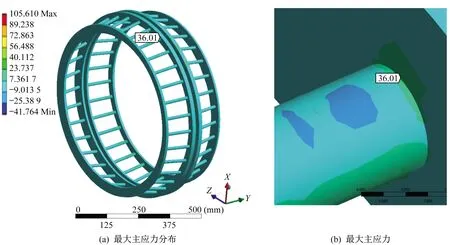

图15为在输入扭矩为300 kN·m条件下,轴承BT28305/HA4保持架的等效应力分布,可见最大等效应力位于销轴与保持架相交处,最大等效应力为46.03 MPa。

图15 轴承BT28305/HA4保持架的等效应力分布Fig.15 Effect force distribution of bearing BT28305/HA4 cage

图16为输入扭矩为300 kN·m条件下,轴承BT28305/HA4保持架的最大主应力分布云图,最大主应力在上述最大等效应力位置的值为36.01 MPa。

图16 轴承BT28305/HA4保持架的最大主应力分布及最大等效应力位置的最大主应力Fig.16 Maximum principal stress on bearing BT28305/HA4 cage and maximum equivalent stress position

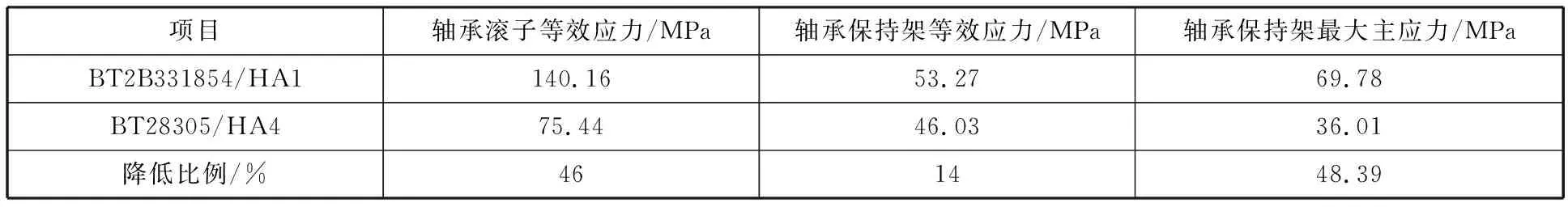

在同样工况条件下,采用改型后的穿销孔轴承BT28305/HA1与BT2B331854/HA1仿真分析对比见表2。

表2 BT28305/HA4轴承与BT2B331854/HA1仿真分析对比Table 2 Comparison of BT28305/HA4 bearing and BT2B331854/HA1

由以上分析可知:

(1) 轴承BT28305/HA4保持架上的最大等效应力位于销轴与保持架相交位置,最大等效应力仅为46.03MPa,该位置处于拉压应力状态,采用最大等效应力校核其强度。

(2) 输入扭矩为300 kN·m条件下,轴承BT28305/HA4保持架较轴承BT2B331854/HA1保持架的等效应力降低14%,最大主应力降低48.39%。

5.2 轴承T28305/HA4疲劳寿命预测

根据疲劳寿命计算方法,在相同的轧制品种时,采用新的BT28305/HA4穿销孔轴承后,在不同的冲击系数下,轴承保持架的疲劳寿命结果如图17所示。由图17可以看出,冲击系数与轴承保持架疲劳寿命之间近似为指数衰减关系。与改进前的轴承保持架相比,在轧制相同品种时,改进后的轴承保持架的疲劳寿命很长,其产生损坏的机率极小。

图17 BT28305/HA4轴承间隙产生的冲击系数与疲劳寿命关系曲线Fig.17 BT28305/HA4 relationship between impact coefficient and fatigue life of bearing clearance

6 结论

(1) 按照轧制扭矩430 kN·m计算F5减速箱高速轴所受的载荷,轴承保持架的最大主应力值达69.78 MPa。考虑到滚动体与保持架之间产生的冲击,该最大主应力峰值将接近甚至超过保持架的疲劳极限,进而引发保持架的疲劳损伤,是轴承断裂失效的主要原因。

(2) 在轧制相同品种时,若采用改型后的BT28305/HA4穿销孔轴承,其保持架的疲劳寿命很长(接近无限期),产生损坏的机率极小。

(3) 改型后的新轴承,现场投用已稳定运行近2年,未出现任何损坏迹象。