不同组织特征对X80管线钢粗晶区冲击韧性及裂纹萌生行为的影响

2022-01-19钱伟方

钱伟方

(宝山钢铁股份有限公司中央研究院,上海 201999)

1 概述

X80钢作为高牌号管线钢中最具代表性的一种,已广泛应用于石油和天然气输送[1-2]。X80管道的使用性能通常要求具有高抗拉强度、优异的耐腐蚀性,最重要的是具有良好的韧性[3]。然而,作为管道制造过程中必不可少的焊接工艺,局部脆性区(LBZ)不可避免地被引入到焊接接头中[4]。对于单道焊焊接工艺,LBZ通常位于粗晶热影响区(CGHAZ)[5]。

CGHAZ韧性的劣化与其显微组织特征密切相关。例如,发现粗大的奥氏体晶粒和M/A组元的增加会降低X80钢的韧性[6-7]。M/A组元的尺寸是影响CGHAZ夏比冲击性能的重要因素[8]。脆性的第二相粒子和夹杂物被认为是裂纹萌生的来源,并因此降低了冲击功[9]。然而,为了更好地理解这些微观组织特征的影响机理,特别是裂纹萌生行为,还需要进行更详细和深入的研究。

本文通过热模拟试验制备了不同组织的试样,并进行了夏比冲击试验。利用光学显微镜、扫描电镜、能谱仪和透射电镜对样品的微观结构演变进行了详细的表征。随后讨论了不同组织特征对X80钢冲击韧性和裂纹萌生行为的影响。

2 试验

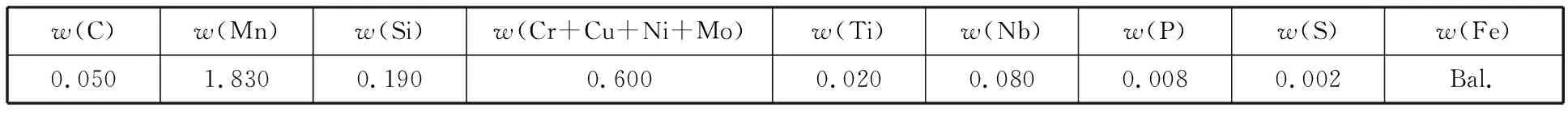

母材X80钢的化学成分如表1所示。

表1 母材X80钢的化学成分Table 1 Chemical compositions of X80 pipeline steel %

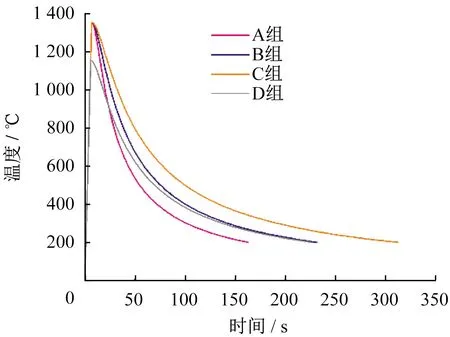

在Gleeble 3500热模拟机上进行了单道焊热模拟试验。图1显示了X80管线钢所采用的热循环曲线:加热至1 350 ℃和1 150 ℃的峰值温度,加热速率为200 K/s,在峰值温度下保持0.5 s,然后用25 s、36 s和49 s的不同t8/5控制冷却至200 ℃。根据图1,将样品分别命名为A组(1 350 ℃,25 s)、B组(1 350 ℃,36 s)、C组(1 350 ℃,49 s)、D组(1 150 ℃,36 s),对应不同的模拟参数。

图1 X80管线钢所采用的热循环曲线Fig.1 Schematic of thermal simulation curves of X80 pipeline steel

在热模拟试验时,将尺寸为10 mm×10 mm×71 mm的样品置于模拟机的真空室中。焊接热循环后,将试样切割成尺寸为10 mm×10 mm×55 mm的标准夏比V形缺口冲击试样,并在-20 ℃下进行夏比冲击试验。随后,以9.8 N的载荷和10 s的保持时间测定每个试样的维氏硬度,A至D组试样对应的硬度值分别为201、236、225和216。

用于显微结构表征的试样是从模拟试样的中心位置用线切割法切割的块状试样。通过机械抛光制备金相试样,然后用4%硝酸酒精蚀刻10 s。为了清楚地揭示M/A组元的数量和分布特征,所有模拟样品均用Lepera蚀刻剂(由等量的20 mL蒸馏水+20 mL苦味酸和0.2 g Na2S2O5组成)进行蚀刻30 s。采用Lecia公司的DM6000M光学显微镜、蔡司evo25扫描电子显微镜和JEOL-JSM-2100透射电子显微镜对模拟样品的微观结构进行了表征。

3 结果和讨论

3.1 冲击韧性

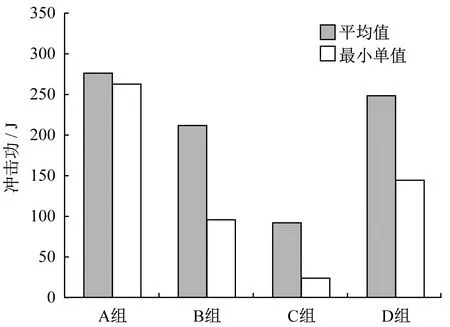

首先在-20 ℃下进行了夏比冲击试验,并对每个焊接热模拟参数测试了3个试样。冲击韧性数据(吸收功)如图2所示。除平均冲击功外,还给出了单一最小值,因为它是工程上重要的韧性判据。显然,A组样品的吸收能量(平均值和单一最小值)最高,D组样品次之。此外,随着t8/5的增加,冲击韧性(平均值和单一最小值)相应降低。

图2 热模拟试样夏比冲击韧性Fig.2 Charpy impact toughness of simulated samples

3.2 金相组织

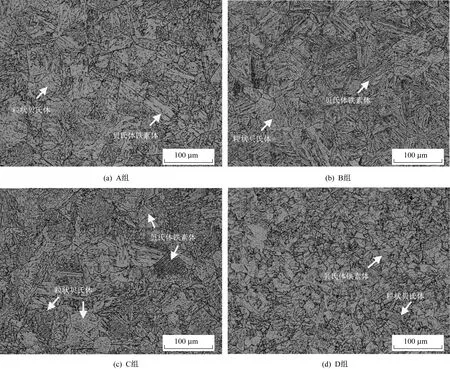

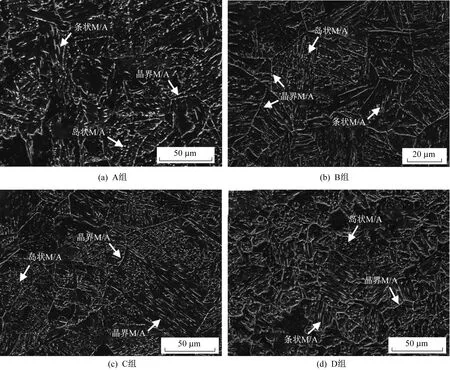

图3显示了不同焊接热模拟试样的金相组织。可以看到,4组试样均由铁素体贝氏体(BF)、粒状贝氏体(GB)和M/A组元组成。

图3 不同热模拟试验条件下微观组织Fig.3 The metallographic structure of simulated samples under different parameters

另外,当t8/5增大时,不同试样的平均尺寸近似相等,而当峰值温度从1 150 ℃升高到1 350 ℃时,奥氏体晶粒粗化近3倍。这是因为X80管线钢的奥氏体粗化温度为1 200 ℃[10],当加热峰值温度超过该临界点时,奥氏体晶粒迅速长大。与峰值温度相比,奥氏体化过程中保温时间的延长对晶粒粗化的影响较小。根据之前的研究[11],奥氏体晶粒的粗化对韧性有害。

3.3 M/A组元

图4显示了在扫描电子显微镜下用硝酸酒精蚀刻的样品的微观结构。本研究的样本中主要有两种类型的M/A组元:条状和岛状,如图4所示。同时,一些M/A组分沿原始奥氏体晶界呈聚集分布,本文称之为晶界M/A组元。然后,在SEM微观结构中可以发现不同焊接热模拟样品中,在原始奥氏体晶界聚集的M/A组元存在数量差异,也就是晶界M/A组元的数量差异。如图4(a)~(c)所示,随着热输入的增加,在原始奥氏体晶界聚集的M/A组元量也随之增加。之后,当峰值温度降至1 150 ℃且t8/5保持不变时,样品中仍能发现大量晶界M/A组元,如图4(d)所示。

图4 不同热模拟试验条件下SEM微观组织Fig.4 SEM microstructure of samples under different simulated parameters

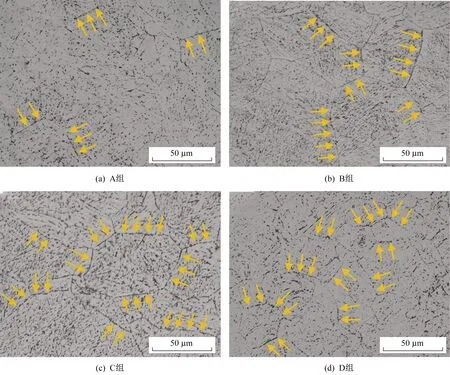

为了更直观地揭示M/A组元的分布特征,采用Lepera腐蚀剂对不同样品进行腐蚀,然后用光学显微镜进行观察。值得注意的是,本研究中的样品在用Lepera溶液进行正式蚀刻之前没有用硝酸进行预蚀刻,如参考文献[12]所述,以便M/A组元在视野中看起来像黑岛。如此,就可以清楚地观察不同焊接热模拟参数下M/A组元的分布规律,如图5中的黄色箭头所示。如图5(a)所示,在A组样品中可以发现只有很少的一些M/A组元聚集在晶界上。相比之下,M/A组元在原始奥氏体晶界上聚集的趋势在其他三组样品中更为明显,主要表现为数量的增加和不连续性的改善,如图5(b)~(d)所示。这一结果表明,晶界M/A组元的数量受热输入的影响很大,后3组样品的t8/5比A组样品的t8/5大。这一发现可以用M/A组元的形成过程来解释。在冷却过程贝氏体转变的初始阶段,由奥氏体转变而来的BF碳的过饱和度较低。同时,由于原始奥氏体晶界是元素的快速扩散通道,此时碳的扩散能力很强,会迅速扩散到奥氏体中,大大提高其稳定性。因此,在低温下,大量富碳奥氏体沿原始奥氏体晶界保留,形成M/A组元[13]。在本研究中,随着热输入的增加,冷却速率减小,相变驱动力相应减小。因此,大量的碳难以沿奥氏体边界扩散和富集,最终在原始奥氏体晶界上形成连续的M/A组分。

图5 不同热模拟条件下M/A组元分布特征Fig.5 Distribution of M/A constituents in samples under different simulated parameters

除了分布特征外,还可以通过Image Pro-Plus 6软件计算M/A组元的数量。4个样品的M/A组元定量数据依次为7.76%、11.64%、13.58%和8.12%。显然,M/A组元的数量随着热输入的增加而增加。由于M/A组元属于钢中的硬脆性相,且与基体强度匹配较差,因此M/A组元含量的增加说明了B组和D组试样显微硬度的增加和冲击韧性的降低[14]。

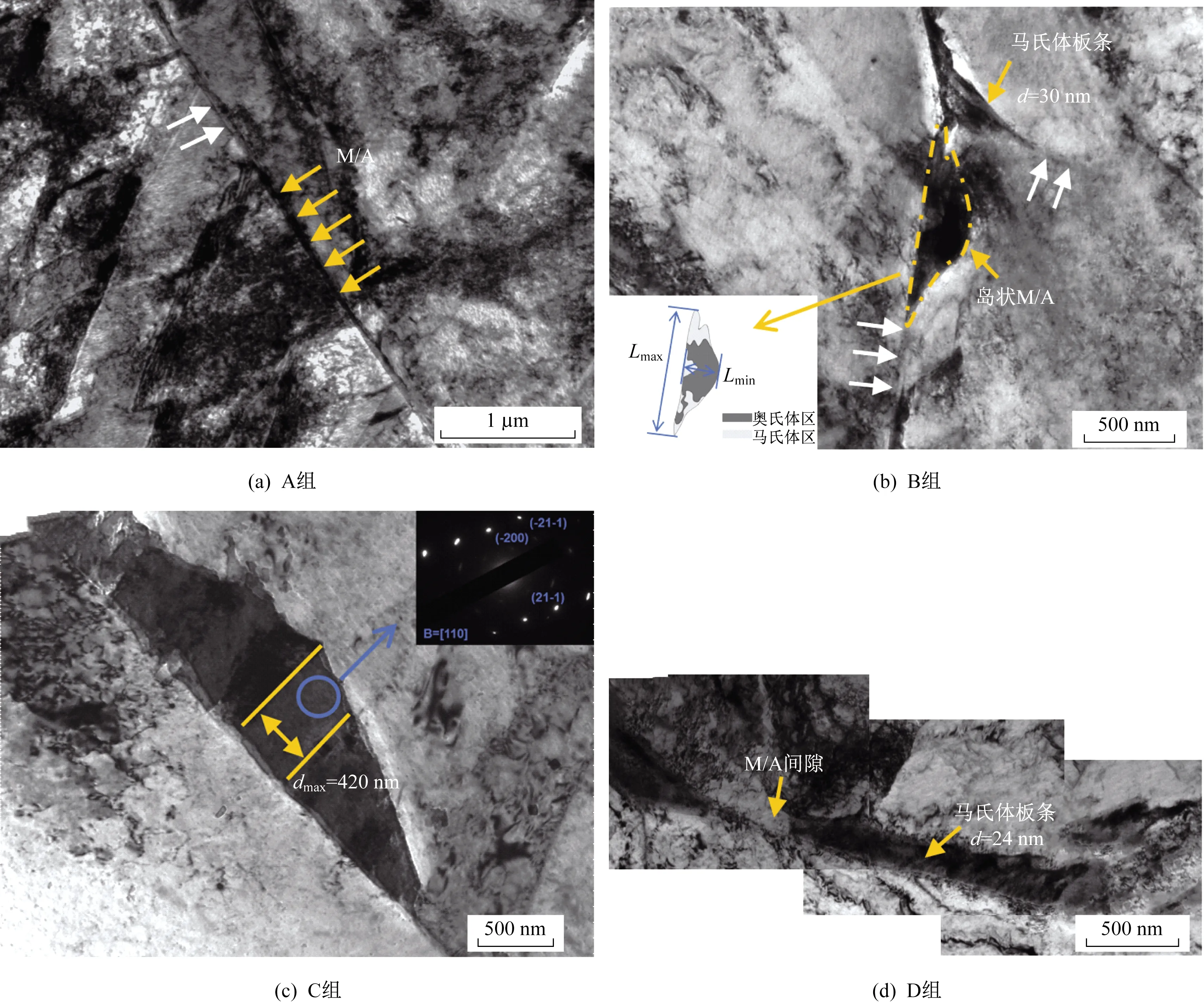

本研究中,为了揭示在不同模拟样品中M/A组元的尺寸变化和子结构的演化,使用TEM进行分析,结果如图6所示。与扫描电子显微镜和光学显微镜的表征结果一致,在样品中观察到M/A组元聚集在原始奥氏体晶界上(分别用黄色和白色箭头指示)。可以看出,这些样品的M/A特征存在一定的差异,包括M/A成分及其子结构的形态、尺寸等。

图6 不同热模拟条件下奥氏体晶界处M/A组元特征Fig.6 M/A constituents along PAGBs in samples under different simulated parameters

结果表明,A组样品中的M/A组元呈狭长条状,富碳,断裂少。随着热输入(t8/5)的增加(后3组试样),M/A组元由条状转变为岛状,岛内部开始生成板条马氏体组织。从M/A岛(图6(c))中选择的电子衍射图案表明存在体心立方结构(马氏体),这与先前的研究结果一致[15]。但值得注意的是,B组和C组样品的板条状亚结构非常清晰,而D组样品的板条状亚结构相对不完整。结果表明,峰值温度的升高对亚结构尺寸变化的影响小于热输入的影响,这符合晶粒尺寸随模拟参数变化的规律。

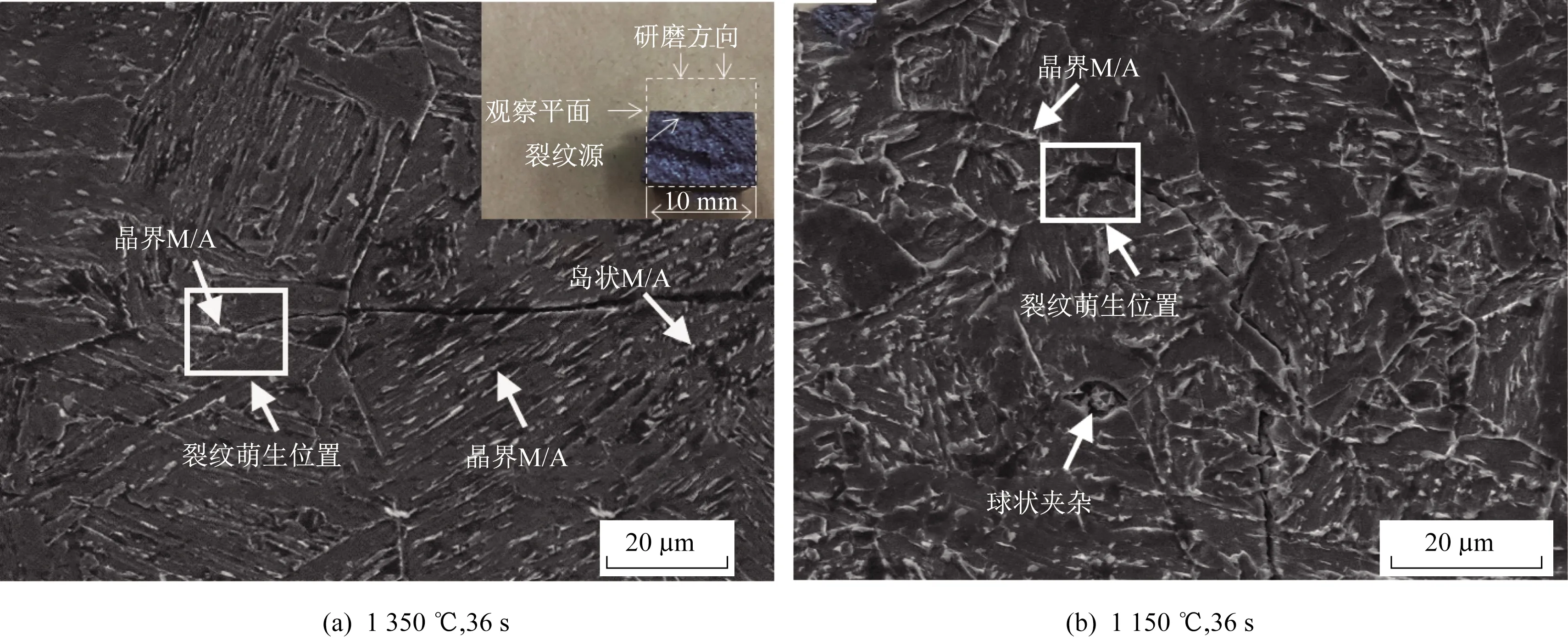

对后3个样品M/A岛总体尺寸进行了详细测量。值得注意的是,这里M/A组元的尺寸变化用平均长度来描述,其被定义为Lmax和Lmin的平均值,如图6(b)中的小图所示。这样,后3个样品的M/A岛尺寸分别为0.66 μm、1.90 μm和1.45 μm。根据已有的研究结果[16],M/A组元尺寸的增加将有利于裂纹形核,从而恶化韧性。LEE[17]指出,平均长度大于2 μm的M/A组元可以成为裂纹源。在本研究中,虽然M/A组元边界的尺寸未达到该临界尺寸,但它也会强烈诱导裂纹萌生,如图7所示。结果揭示了在裂纹源面上观察到的裂纹萌生和扩展行为(通过沿厚度方向研磨冲击断裂试样获得,如图7(a)中的小图所示,图示中的虚线表示冲击断裂试样的原始尺寸)。从图7(a)可以看出,在原始奥氏体晶界处裂纹萌生,几个M/A组元聚集在一起,裂纹萌生行为的类似特征也可以在图7(b)中找到。这一结果证实了边界M/A组元对上述裂纹萌生的促进作用,这是多种因素引起的应力应变集中的结果。首先,M/A组元作为钢中的一种硬质脆性相,与基体的强度匹配性和协调性较差,应力在界面附近趋于集中[18];其次,沿着原始奥氏体晶界的M/A组元总是以带有尖角的奇怪形状被观察到(如图6所示),这将极大地增加其附近的应变集中水平;第三,由于贝氏体由奥氏体转变时的剪切相干特性,原始奥氏体晶界属于相干组织,具有很高的应变能[19]。因此,当有线形M/A组元聚集在原始奥氏体晶界上时,边界上的应变集中状态将叠加并成倍增加,特别是在晶界与M/A组元的交叉处,如图6(d)所示。THOMPSON和KNOTT[20]指出,一旦晶界附近的应力集中达到阈值,断裂裂纹就会开始萌生。也就是说,原始奥氏体晶界上的交叉位置始终处于超高应变集中状态,这将使其成为断裂萌生的良好位置,如图7(a)所示。除此之外,在图7(b)中的裂纹附近可以发现一个小尺寸的球形夹杂物,周围有一些空隙。结果表明,这类夹杂物不是裂纹萌生的直接原因。后续将进一步讨论不同夹杂物对韧性的影响。

图7 具有最小冲击功试样裂纹扩展行为Fig.7 The crack propagation behaviors on cracking plane in specimen with minimum absorbed energy

透射电镜也能观察到M/A岛亚结构的变化,包括板条马氏体亚结构的宽度及其体积分数。B组样品中M/A组元的亚结构板条宽度非常小,约为30 nm,如图6(b)所示。当热输入不变,加热峰值温度降低到1 150 ℃时,板条宽度略有减小,到24 nm。随着热输入的增加,马氏体板条宽度急剧增加。经测量,最大板条宽度已达到420 nm。马氏体板条宽度的增加会自发地增加由M/A岛内部残余奥氏体转变的马氏体区的体积分数。值得注意的是,此处板条马氏体亚结构的体积分数是指其相对于单个M/A岛的比例,而不是整个视野的比例,并通过从TEM图像转换而来的双色图进行计数,按照已有的研究结果[21],如图6(b)所示。后3个样品的马氏体区体积分数分别为37.85%、65.38%和36.05%。马氏体含量的增加对韧性不利。LAN[22]已经表明,M/A岛内部的奥氏体区属于高韧性的微区,因此M/A组元中奥氏体面积的增加有利于韧性的提高。KRAUSS[23]指出,M/A组元内部马氏体微区的强度和刚度均高于奥氏体区和基体。因此,马氏体含量的增加和奥氏体区的减少,必然会在其周围产生较大的高应变区,从而对其良好的韧性构成威胁。因此,板条马氏体区的尺寸和体积分数的增加将明显强化其周围的应力应变集中状态,从而增加裂纹形核的风险。

3.4 夹杂物

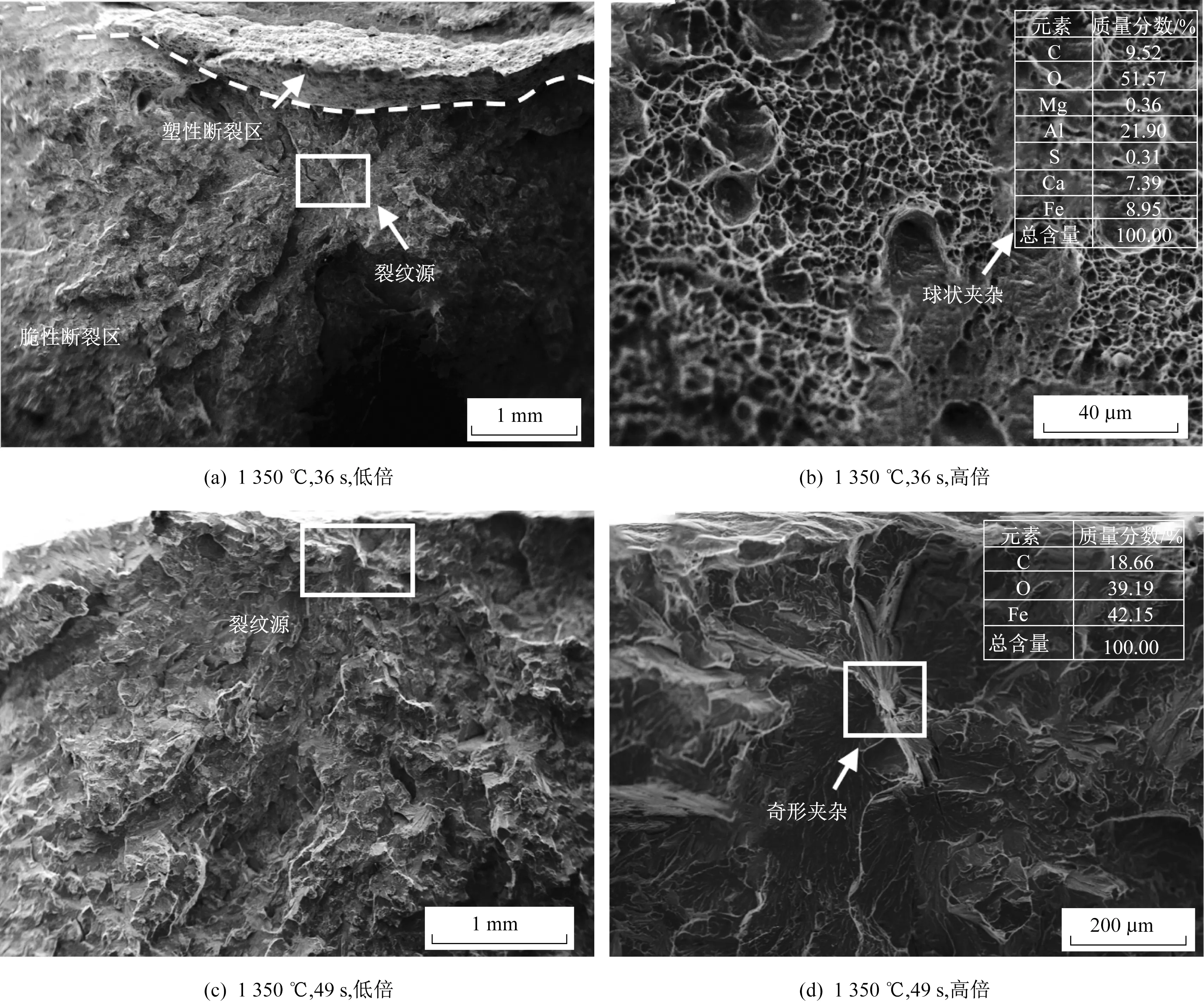

典型断裂面的表征结果如图8所示。前两幅图像是B组所选试样的断口形貌,反映了复合型断裂的特征。断面上同时存在塑性断裂带(白点线分隔上半部分)和脆性断裂带(下半部分)。高倍图像显示,塑性断裂区的显微组织为大小不等的韧窝,韧窝中有一些小而圆的夹杂物(小于3 μm)。EDS分析表明,夹杂物由C、O、Mg、Al、Si、Ca、Fe组成,如图8(b)所示。但在脆性断裂区的裂纹源中未发现明显的夹杂物或第二相。在本试验中,其他断裂试样也发现了类似的现象。这意味着小尺寸和球形夹杂物不是开裂的直接原因,这与图7(b)中观察到的现象一致。

相比之下,在一些裂缝中发现了一些大尺寸(大于20 μm)的奇形夹杂形包裹体,如图8(c)和(d)所示的片状夹杂。它位于裂纹源的真正中心,因此它无疑是裂纹萌生的直接诱因,EDS结果表明为氧化夹杂。

图8 冲击韧性试验代表性试样断口与SEM-EDS分析Fig.8 Fractographs and the SEM-EDS analysis of representative fractured specimens of impact toughness test

因此,小尺寸和球形夹杂物不是裂纹的直接原因,而大尺寸的奇形夹杂物是裂纹萌生的直接诱因,与原始奥氏体晶界沿线的晶界M/A组元成分一致。

4 结论

(1) 随着热输入的增加,M/A组元的数量增加,导致显微硬度的增加和韧性的降低。同时,M/A组元更倾向于在晶界聚集。

(2) M/A组元聚集的原始奥氏体晶界处,特别是与M/A组元的交叉处,被认为是裂纹萌生的首选部位。

(3) 热输入的增加将导致M/A组元的外形尺寸和M/A组元结构内部板条马氏体亚结构的宽度、体积分数的增加,这将增加裂纹萌生的风险,从而加剧钢的韧性劣化。

(4)大尺寸的奇形夹杂物会直接诱发裂纹萌生,降低韧性,而小尺寸的球形夹杂物并不是裂纹产生的直接原因。