焦炉CEMS系统SO2响应时间影响因素分析

2022-01-19魏运鹏

魏运鹏

(上海梅山钢铁股份有限公司,江苏 南京 210039)

固定污染源(SO2、NOx、颗粒物)烟气排放连续监测装置(简称“CEMS”),用于对工业废气排放口在线自动监测。CEMS监测实时数据,一方面通过互联网上传政府环保监控平台,由环境保护部门实时监管;另一方面,将监测数据实时反馈排污单位,指导排污单位对生产工艺进行调整。因此,CEMS的系统响应时间的长短,决定了监测数据的及时性和真实有效性。HJ76—2017《固定污染源烟气(SO2、NOx、颗粒物)排放连续监测系统技术要求及检测方法》(以下简称“76标准”)对CEMS系统响应时间有明确要求,气态污染物的系统响应时间≤200 s。然而,在CEMS现场应用中,系统响应时间超出200 s的情况时有发生。本文围绕焦炉脱硫脱硝烟气CEMS系统,对CEMS系统响应时间的影响因素进行了系统分析,并制定了提高系统响应速度的措施。

1 CEMS系统原理

按照废气的采样方法区分,CEMS分为直接抽取法、稀释抽取法和直接测量法。我国的排放限值是在干基浓度基础上的折算浓度,需要测量湿度值进行折算和修正。因此,国内CEMS绝大多数采用冷干直接抽取式。

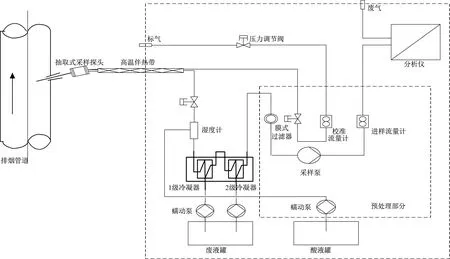

直接抽取式连续监测系统主要由抽取式采样探头、高温伴热带、湿度计、冷凝器、过滤器、采样泵、进样流量计、分析仪等部件构成,CEMS系统原理图见图1。

图1 CEMS系统原理图Fig.1 Principle of CEMS

直接抽取式污染源烟气连续监测系统,烟气经探头抽取过滤后,通过高温伴热带输送到分析仪表柜内。在连续监测系统仪表柜内,烟气经过二级冷凝去除烟气中的水分。为了防止气体中的颗粒物污染分析仪,在气体进入分析仪前再经过膜式过滤器进一步滤除0.5 μm 粒径以上的颗粒物。

CEMS系统的响应时间(以下简称“T90”),是指从 CEMS 系统采样探头通入标准气体的时刻起,到分析仪示值达到标准气体标称值90%的时刻为止的时间。从图1可以看出,CEMS系统响应时间除了与仪表自身的响应时间有关外,还与样气在管线的传输时间有很大的关联。系统响应时间包括样气传输时间和仪表自身的响应时间。除了仪表自身响应速度外,CEMS采集样气在传输过程中的异常因素,会导致系统响应时间异常,同时也会直接影响测量结果的准确性。

2 焦炉CEMS系统SO2响应时间的影响因素

公司1座焦炉脱硫出口烟气CEMS,对废气中SO2、NOx、颗粒物、O2等排放因子的排放浓度进行连续监测。

在对SO2监测单元进行系统标定的时候,T90超出标准要求。采样探头通入133 mg/m3的SO2标气后,分析仪响应速度非常慢,T90大于8 min,无法满足76标准要求。但是,在标定过程中,NOx和O2的T90分别为150 s和145 s,均满足76标准要求,说明样气传输管路不存在破损和漏气。根据前文分析,T90与仪表自身的响应时间密切相关,同时也和样气在管路的传输时间有关,如果SO2在传输过程中被损耗,将导致系统响应时间延长。因此,一方面要对SO2仪表分析模块的响应时间进行分析验证,另一方面要对SO2传输管线中的损耗情况进行分析验证。

2.1 仪表响应时间

将质量浓度为133 mg/m3的SO2标气通过分析仪标定口直接送入分析仪,仪表响应时间为63 s,满足76标准分析仪器仪表响应时间≤120 s的要求。

2.2 样气传输管线

根据CEMS系统原理图,按照样气在管线中的传输路径来排查各种影响因素。

2.2.1 探头和管线状态

(1) 采样探头。探头能正常加热至160 ℃,探头气室无水凝结,过滤滤芯正常。

(2) 采样管线。采样管线能正常加热至设定的10 ℃,探头管线电阻值为60 Ω,根据管线功率可计算出管线加热长度为60 m,与实际铺设长度基本一致。

2.2.2 冷凝单元

首先,对冷凝管进行清洗后,测试系统响应时间。通入体积分数为20.7%的O2进行零点校准。SO2显示-3 mg/m3,NO显示2 mg/m3,零点校准后,SO2和NO均显示0。然后从一级冷凝器入口进行半程标定,通入133 mg/m3的SO2标气和676 mg/m3的 NO标气,NO分析模块检测到NO浓度为608 mg/m3的响应时间为57 s,而SO2长时间未有反应。说明SO2在通过冷凝器时有损耗,需要对冷凝器内部状况进行检查确认。

对冷凝器进行拆解检查,发现冷凝管内有积液,将冷凝管内的液体排净并用O2吹干。重新通标气,SO2分析模块显示浓度达到标气浓度90%的响应时间明显减少,减少到210 s左右。

试验证明,冷凝器内的积液会吸收SO2,导致系统响应时间的延长,同时影响分析仪器的测量准确性。维护工作中应加强冷凝器内积液的检查和清理工作。同时,SO2分析模块显示浓度达到标气浓度90%的时间仍然较长,可以判断SO2在其他预处理设备中也存在损耗。

2.2.3 过滤装置

检查系统的气水分离器和微雾分离器,发现气水分离器有较多湿气,有较重刺鼻性味道,微雾分离器同样存在较重刺鼻性味道,初步判断可能是氨水的味道[1]。

氨水与二氧化硫会发生化学反应,见式(1)。

2NH3H2O+SO2=(NH4)2SO3+H2O

(1)

据此推断,SO2有极大可能是在此处损耗了。将气水分离器和微雾分离器拆除后,使样气直接经过冷凝器后进入分析仪,SO2分析模块显示浓度达到标气浓度90%的时间为65 s左右。

2.2.4 采样口

将标气带至烟囱采样平台,进行全程标定,分析仪的T90为210 s。将标气通过另一根预留的取样管(该管路未接触过烟气)进行全程标定,系统响应时间在100 s左右。由此可以推断,SO2在原取样管内存在损耗。检查发现,在取样管内部有氨盐结晶,见图2。

图2 取样管氨盐结晶Fig.2 Ammonium salt crystallization of sampling pipe

根据式(1),氨盐结晶会吸收SO2,从而导致T90太长。

对有氨盐结晶的取样伴热管线进行水洗和吹扫,全程标定系统,SO2的T90减少为160 s,满足了76标准的要求。

3 原因分析和判断

经过上述检查流程,结合焦炉采用选择性催化还原技术(SCR)脱硝工艺的客观情况,喷氨过程中的逃逸氨伴随烟气取样进入系统,在取样管线中形成氨盐结晶。焦炉所使用的氨法脱硫工艺,逃逸出的氨气跟SO2是不反应的,必须加入水才能与其反应。正常运行探头温度为160 ℃,取样管线温度为140 ℃。烟气到达冷凝器的时候,降至4 ℃,如果这时候烟气中含有过量的逃逸氨,将会在此形成氨水,SO2极易与氨水产生化学反应,因此SO2会损失,造成响应时间过长。同时,逃逸氨在管线中形成氨盐结晶,也会吸收SO2,导致响应时间过长。

为了降低焦炉烟气对环境的污染,焦炉烟气排放以前要进行脱硫脱硝处理。梅钢焦炉烟气采用活性炭基催化法脱硫+选择性催化还原技术脱硝(SCR)工艺[1]。脱硫后烟气送入SCR脱硝系统入口烟道,SCR脱硝系统向催化剂上游的烟气中喷入氨气,利用催化剂将烟气中的NOx转化为N2和H2O。正常情况下,对于新的催化剂,氨逃逸量很低。但是,随着催化剂失活或者表面被飞灰覆盖或堵塞,氨逃逸量就会增加。

结合上述分析,焦炉SCR脱硝工艺中的逃逸氨和大量湿气,在预处理系统的冷凝器冷腔、气水分离器、微雾分离器管壁吸附并形成碱性氨水,SO2极易溶于氨水;同时,在采样管路入口形成的氨盐结晶也吸收SO2。因此,氨逃逸导致了SO2在预处理系统中的损耗,进而导致T90的延长,也影响了SO2的监测准确性。

4 解决措施

鉴于SCR脱硝工艺的特点,以及CEMS设备稳定运行的外部条件,为了确保SO2监测系统响应及时性和准确性,应采取以下措施:

(1) 通过工艺调整,确保SCR脱硝工艺中催化剂的性能,减少氨的过量逃逸,减轻对测量系统的影响。

(2) 加强维护工作,定期对冷凝器冷腔、气水分离器、微雾分离器、采样管入口进行清洗。

(3) 在冷凝器冷凝水处理中增加酸液补偿技术,利用磷酸在水中电离的氢离子阻止SO2与水形成H2SO3,从而减少SO2在冷凝水中的溶解量。

5 结语

CEMS系统响应时间对CEMS监测数据的及时性和准确性有重要影响。在日常维护过程中,不仅要关注分析仪器自身的响应时间,更要关注样气在传输线路中的传输时间。样气在传输线路中的传输时间在一定程度上反映了CEMS监测结果的真实性。维护工作中,应加强传输线路上各部件的维护保养工作,同时也要关注环保工艺措施对CEMS监测结果的影响情况。