低合金高强钢激光—电弧复合焊焊缝组织及性能研究

2022-01-19许轲

许 轲

(宝山钢铁股份有限公司中央研究院,上海 201999)

1 概述

低合金高强钢因具有较高的强度,在铁路、公路、机场、地铁等基础设施建设中获得广泛应用。但由于低合金高强钢焊接时,焊接区域受热不均匀、冷却速度不一致,导致接头组织及力学性能不均匀,热输入的大小直接关系到热影响区粗晶区的晶粒尺寸、热影响区宽度,以及焊缝的性能,大的热输入会导致热影响区软化和脆化宽度较大,而小的热输入会导致焊缝较脆[1],最终焊接性能缩小了高强钢的使用范围。因而,高强钢的焊接大都采用焊接热输入密度集中、效率高、熔池保护及脱氢效果好、焊接变形小的CO2焊或者富氩混合气体保护焊,但也有根据各自生产制造实际采用手工焊条电弧焊、埋弧自动焊以及复合焊接方法焊接[2-6]。张元杰研究得出Q890高强钢焊接具有明显的淬硬倾向,而且预热温度和焊接热输入对冷裂纹敏感性的改善效果不大[7];娄宇航等分别采用手工电弧焊和埋弧焊方法研究了690 MPa级低合金高强钢的焊接性,最后得出通过焊前预热方法,预热温度为80 ℃,可以获得满足性能要求的焊接接头[8]。

激光焊具有能量密度高、焊接效率高、可控性强、加工柔性好、相对污染小及不受环境影响等特点,但是激光焊接时由于深宽比较大,与普通焊接方法相比,容易产生气孔及空洞等缺陷[9-11]。同时,焊缝快冷导致出现马氏体组织,使得整个焊缝的韧性降低及引发冷裂纹。为了提高焊缝金属的韧性,ZHANG等[12]采用激光—电弧复合焊方法,实现了高强钢的焊接,且焊缝成形较好,无缺陷产生,性能满足要求。

本文针对宝钢生产的16 mm厚BG890QL低合金高强钢中厚板,采用激光复合焊方法,通过电弧引入降低焊缝冷却速率,同时高能量激光引入增加焊接速度,降低热影响区宽度,从而实现对中厚板低合金高强钢焊缝成形及力学性能调控,解决低合金高强钢的焊接问题,为低合金高强钢的工程应用提供理论指导和工程应用参考。

2 试验材料及方法

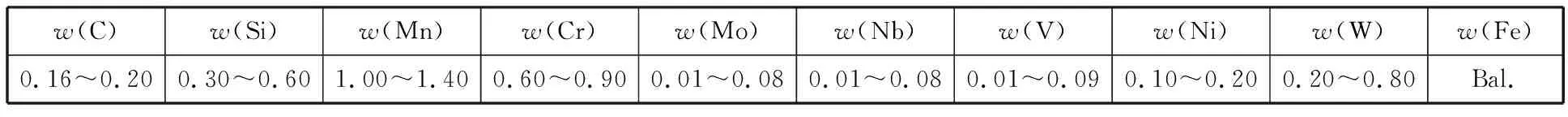

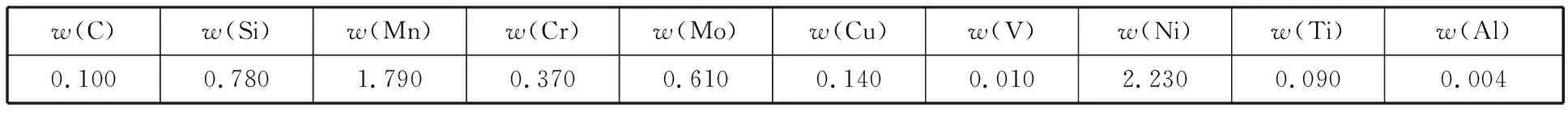

本试验所采用的BG890QL钢是宝山钢铁股份有限公司生产的,屈服强度为890 MPa,抗拉强度约为1 000 MPa,主要化学成分如表1所示。BG890QL钢经过熔炼轧制后,淬火后在640 ℃回火,并保温60 min后空冷,获得组织为回火马氏体。

表1 BG890QL钢主要化学成分Table 1 The main chemical compositions for BG890QL steel %

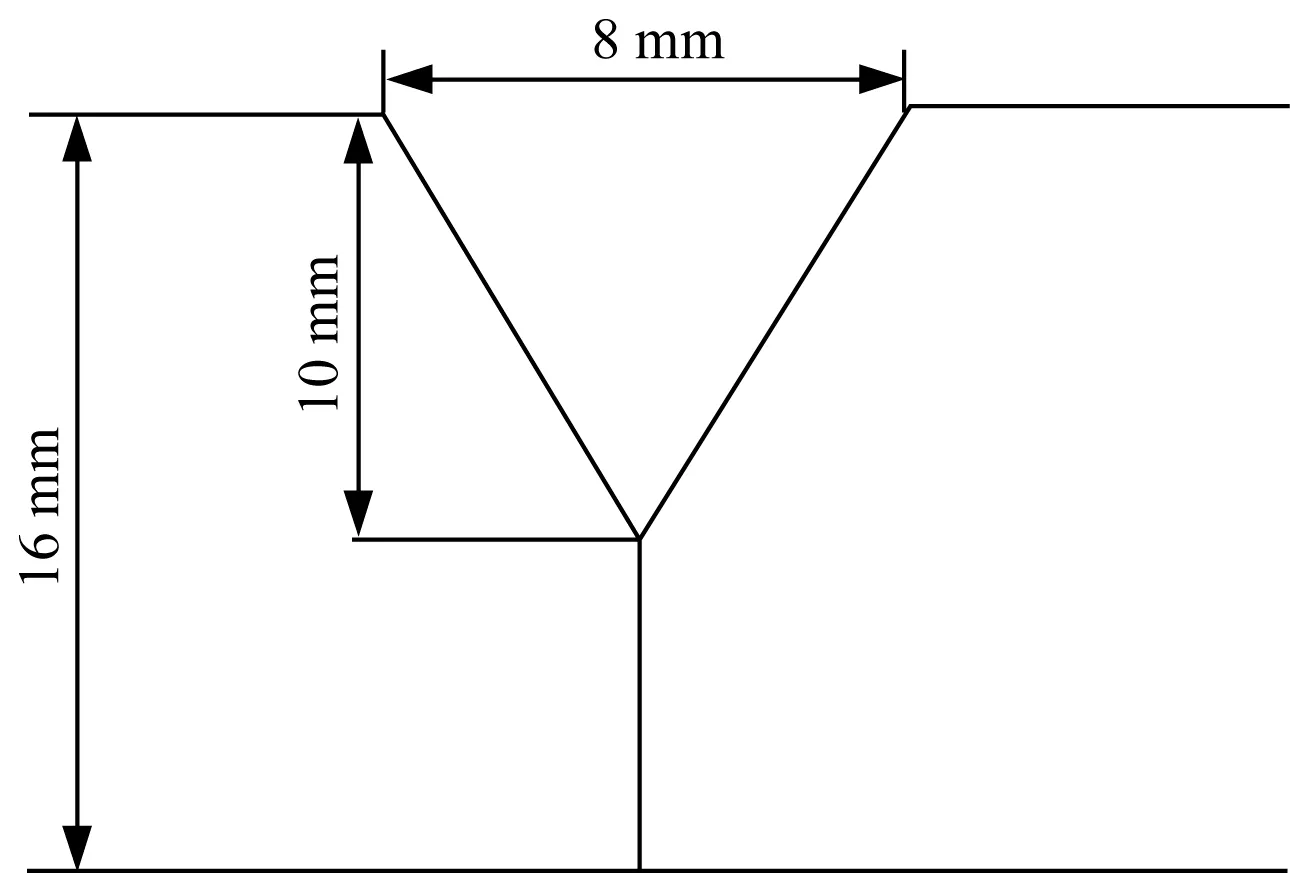

激光焊接采用IPG公司生产的最大功率为10 kW光纤激光器,电弧焊采用福尼斯公司生产的 TPS 5000全数字化焊机。本文采用激光+富氩气保护复合焊方法,在BG890QL钢16 mm中厚板开坡口进行焊接,具体坡口示意图见图1。本研究中激光和电弧之间的光丝间距为4 mm,采用激光引导电弧尾随的方法进行激光—电弧复合焊。由于板厚为16 mm,直接激光复合焊时很难一次性穿透,因此首先采用激光打底焊,随后再采用激光复合焊进行焊接,保证焊缝双面成形较好。焊缝填充材料为伯乐蒂森GM120焊丝,具体成分见表2。焊丝熔覆金属屈服强度≥890 MPa,抗拉强度为940~1 180 MPa,-60 ℃冲击功平均值大于47 J。

图1 激光—电弧复合焊时坡口形状及尺寸Fig.1 Profile of single groove in laser-arc hybrid welding

表2 伯乐蒂森GM120焊丝典型化学成分Table 2 Typical chemical composition of BOHLER THYSSEN GM120 weld wire %

焊接时采用纯激光打底焊,随后再采用激光复合焊,最终完成16 mm中厚板对接焊。纯激光打底焊时,激光功率为5 kW,焊接速度为1 m/min;激光复合焊时,激光功率为7 kW,电弧电流为240 A,电压为21.6 V,焊接速度为1 m/min,焊接时电弧干伸长12 mm。

3 试验结果及分析

3.1 激光—电弧复合焊焊缝成形特征

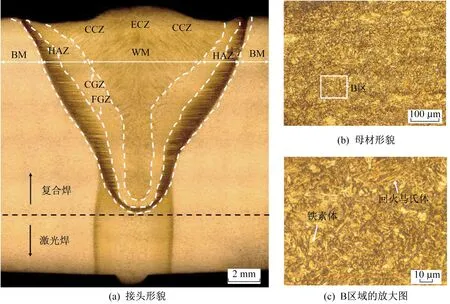

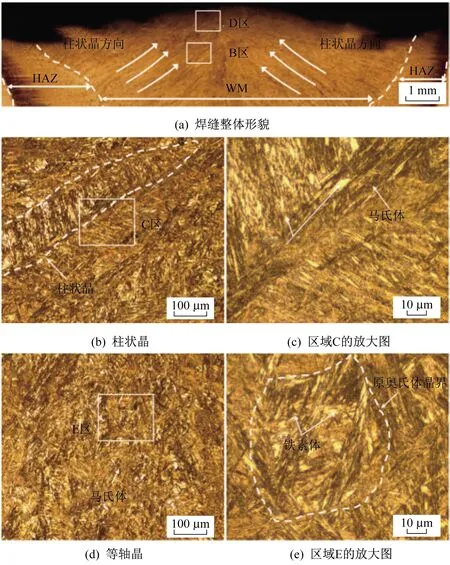

图2展示了BG890QL钢焊接接头横截面的宏观组织形貌,双重热源加之双层焊从而形成了特殊的接头形貌。复合焊接接头的截面形貌类似“Y”型。“Y”型焊缝的上部和下部的主导热源不同:焊缝上部由电弧和激光两个热源叠加共同作用,而焊缝下部主要受到单激光热源作用。复合焊“Y”型接头可粗略地划分为焊缝(WM)、热影响区(HAZ)和母材(BM)三个区域。焊缝内又分为柱状晶区(CCZ)和焊缝中心等轴晶区(ECZ),而热影响区又分为粗晶热影响区(CGZ)和细晶热影响区(FGZ)。整个接头的打底部分通过纯激光焊形成,其厚度约为4 mm。受到激光和电弧双重热源作用,复合焊焊缝和热影响区微观组织较为复杂。激光—电弧复合焊焊缝的组织形貌如图3所示,主要分为两侧柱状晶和顶部等轴晶组成。焊接过程中,熔池中各区域受热程度以及冷却速度各不相同。焊缝凝固首先从熔合线处开始,以柱状晶的方式垂直于熔合线沿最大温度梯度方向向熔池内部生长,其柱状晶晶粒宽度约100 μm,长度可超过500 μm。电弧的引入使得作用于焊缝顶部的峰值温度高于其他区域,导致熔池上部温度梯度的降低,同时电弧产生的电磁收缩力等会对上部熔池进行强烈的机械搅拌,促进液态金属的流动,使得熔池的传热和传质更加均匀,细化了焊缝顶部组织,因此焊缝余高区域会形成明显的等轴晶,其原奥氏体晶粒尺寸约为50 μm,如图3(d)。

图2 激光—电弧复合焊接头及母材形貌Fig.2 Macrostructure of weld joint and BM in laser-arc hybrid welding

3.2 激光—电弧复合焊焊缝组织特征

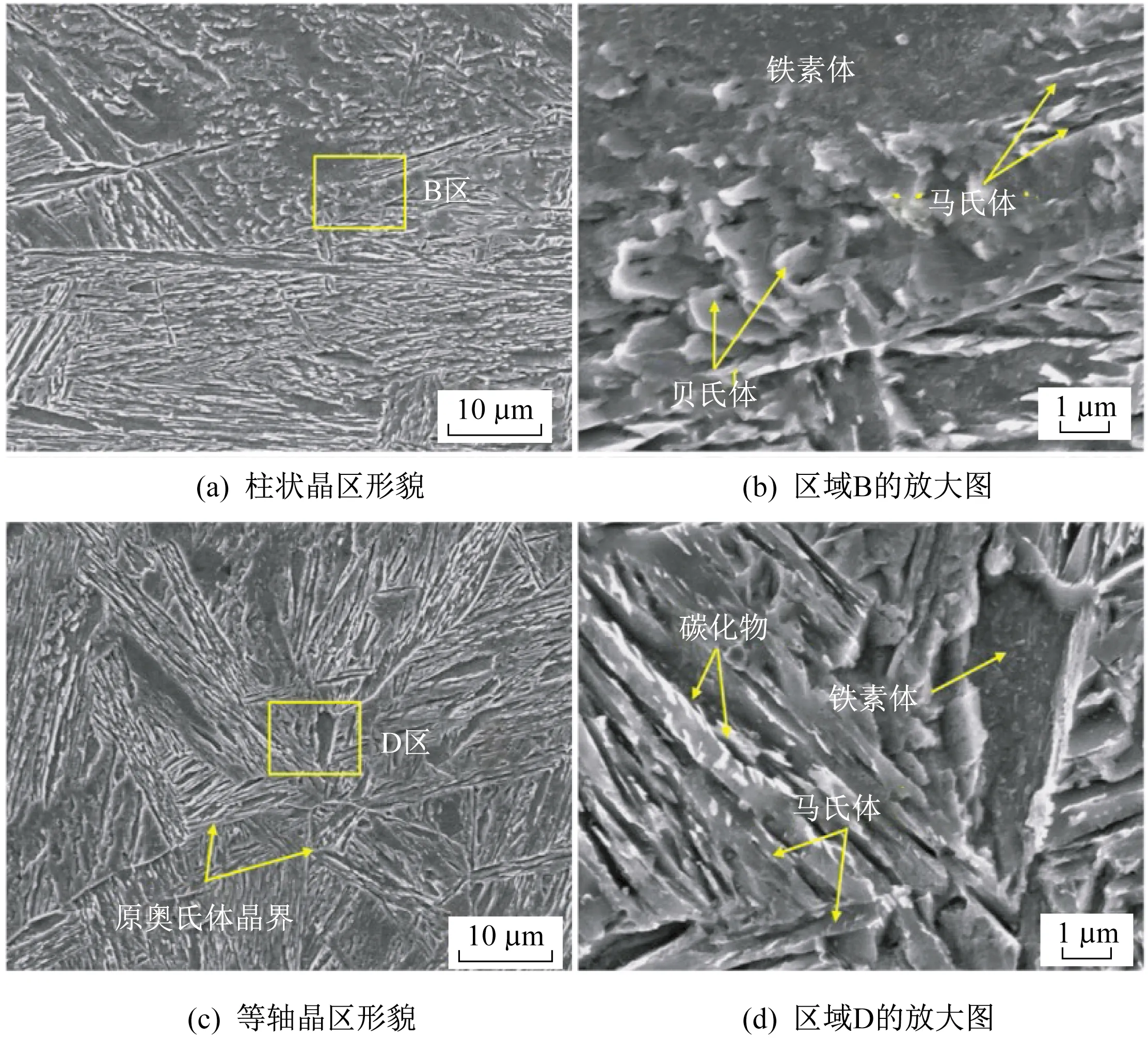

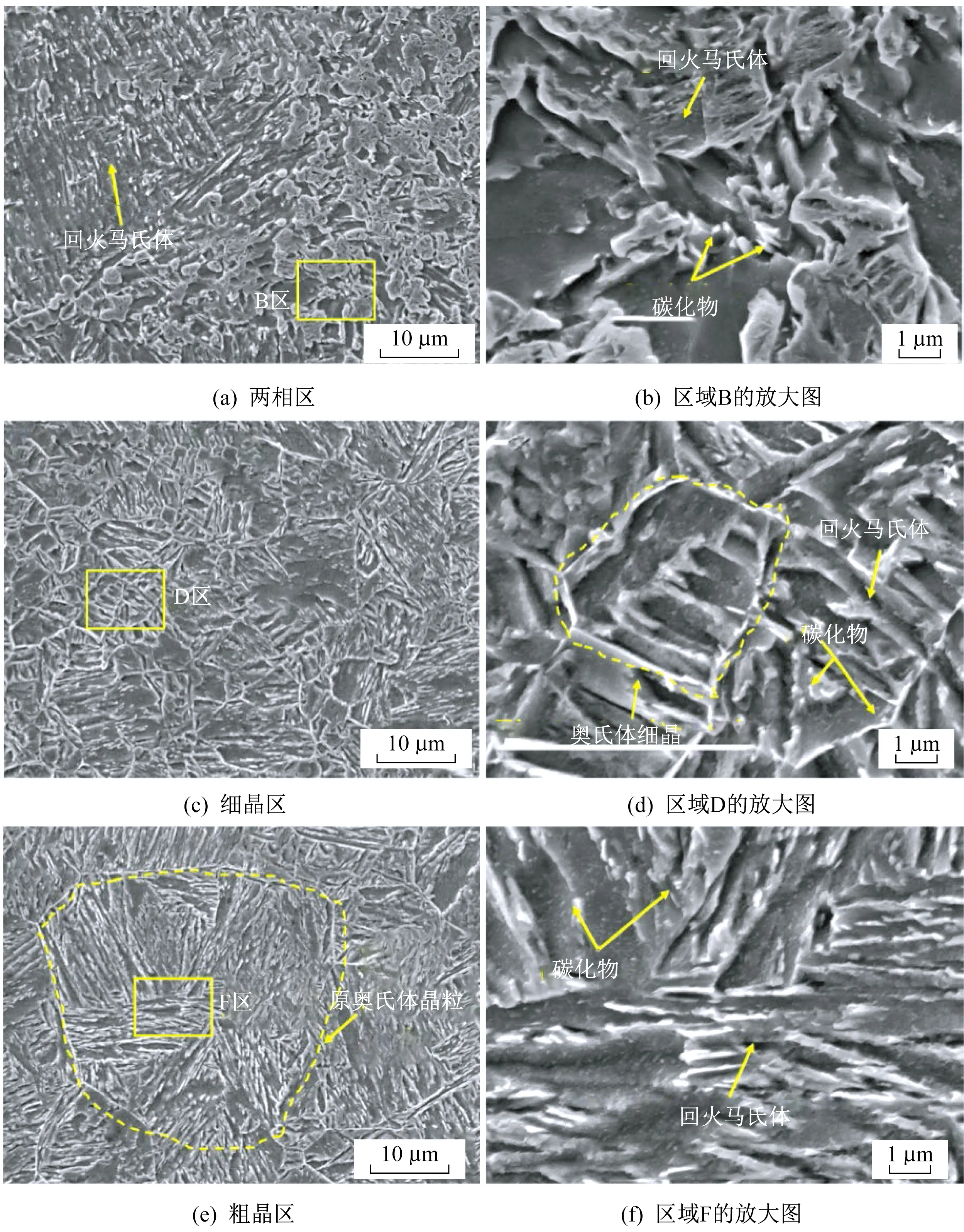

图3、图4和图5分别显示了BG890QL钢复合焊接接头焊缝和热影响区中的宏观和显微组织。焊缝等轴晶区与柱状晶区均形成了板条马氏体以及粒状贝氏体,如图3、4所示。同时,焊接过程中,少量块状铁素体共析出来,并沿着原奥氏体晶界向内生长为条状铁素体。在焊缝的原奥氏体晶界以及相界处分布着一定量的碳化物。根据图3(a)所示,随着与熔合线的距离增大,热影响区划分为粗晶区(Coarse grain zone,CGZ)、细晶区(Fine grain zone,FGZ)和两相区(Intercritical HAZ,IC-HAZ),具体每个区域的放大组织形貌如图5中(b)、(d)、(f)所示。在细晶区,峰值温度略高于Ac3,原始的母材组织在焊接过程中发生完全奥氏体化相变,形成较小的奥氏体晶粒,在快速冷却过程中转变为马氏体板条组织,其原奥氏体晶粒尺寸小于10 μm。在扫描电子显微镜下能够观察到细晶区的马氏体板条间以及原奥氏体晶界上分布着细小的碳化物,如图5(d)所示。粗晶区的峰值温度远高于Ac3,由于该区域在奥氏体化温度以上停留时间比较长,导致奥氏体晶粒严重长大,快冷后形成粗大的马氏体板条组织,如图5(e)和(f)所示,原奥氏体晶粒的平均尺寸约为50 μm,靠近熔合线附近甚至存在尺寸超过100 μm的晶粒。

图3 激光—电弧复合焊焊缝宏观组织Fig.3 Macrostructure for WM (hybrid welding)

图4 激光—电弧复合焊焊缝微观组织Fig.4 Microstructure for WM (hybrid welding)

图5 热影响区微观组织的扫描图Fig.5 SEM image of the microstructure for HAZ

热影响区两相区内,出现大量的块状相,经放大后发现主要为板条马氏体及碳化物,如图5(a)、(b)所示。主要由于两相区温度处于Ac3和Ac1之间,铁素体部分溶入奥氏体,而马氏体等转变为奥氏体,随后快冷再次转变成马氏体。

3.3 激光—电弧复合焊焊缝冲击性能

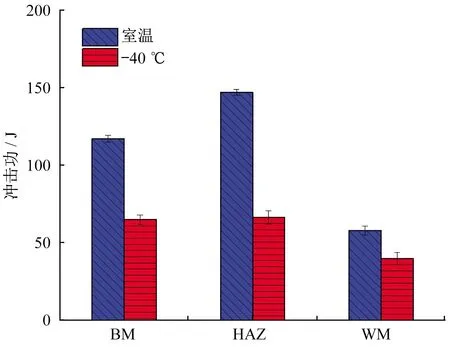

图6为焊缝、热影响区和母材在室温以及-40 ℃的冲击试验结果。室温下,母材的平均冲击功为117 J,热影响区冲击功较高为147 J,焊缝冲击功较低,约为58 J;在-40 ℃下,热影响区冲击功高于母材的65 J,为66.5 J,而焊缝冲击功较低,为40 J。可见热影响区的冲击性能均优于焊缝和母材,焊缝冲击功最低。在-40 ℃的低温环境的作用下,焊接接头的冲击韧性降低。

图6 复合焊接接头在室温及-40 ℃冲击性能Fig.6 Impact property for weld joint of hybrid welding at room temperature and-40 ℃

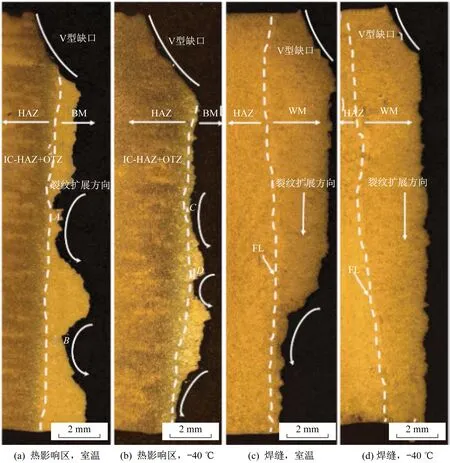

图7为热影响区和焊缝在室温以及-40 ℃的裂纹扩展路径宏观形貌。热影响区的裂纹扩展过程中会同时穿过母材、热影响区和焊缝。如图7(a)、(b)所示,可观察到室温以及-40℃下热影响区试样的裂纹扩展至母材,裂纹扩展路径曲折。室温下,当热影响区试样中扩展的裂纹逐渐接近两相区和过回火区时,在点A处发生了明显的偏折。偏折的裂纹重新在母材中扩展,并在点B处再次发生偏折。在-40 ℃下,裂纹同样在接近两相区和过回火区处的点C和点D处改变扩展方向。裂纹偏折次数越多,则裂纹表面积越大,扩展所需要的表面能更大,裂纹扩展的难度也相应增加。由裂纹扩展特点可知,两相区和过回火区较低的硬度,导致了热影响区试样具有较高的冲击韧性。两相区在焊接热循环的过程中发生了软化,其硬度较低,韧性较高,当裂纹扩展至两相区和过回火区时,能够发生较大塑性变形,使得裂纹受到拘束,导致裂纹扩展能力下降。焊缝试样的裂纹则主要在焊缝柱状晶区中扩展,同时穿过多个柱状晶晶粒。对焊缝裂纹扩展路径进行观察,从图7(c)、(d)中可看到焊缝在室温以及-40 ℃的裂纹扩展较为平直,裂纹扩展过程中受到的阻碍较小,可在焊缝基体中连续贯穿。激光电弧复合焊接过程中,由于电弧热源的加入,导致焊缝中粗大柱状晶的形成,裂纹扩展的抗力较低。

图7 复合焊接头冲击断裂路径Fig.7 Fracture path of impact test for weld joint of hybrid welding

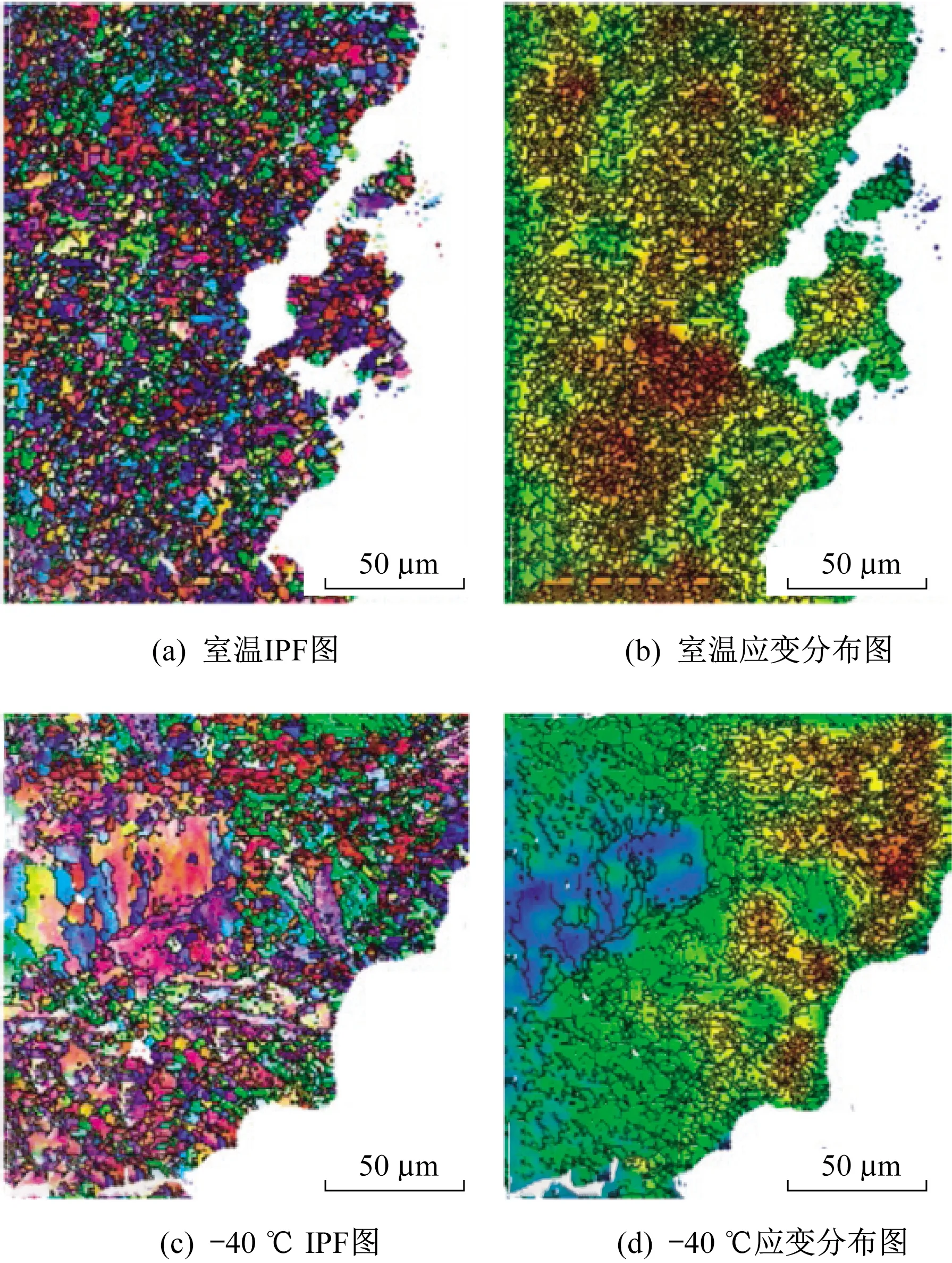

图8(a)、(c)中显示,焊缝在室温以及低温下的裂纹穿晶扩展,很少存在裂纹的偏折。图8(b)、(d)显示裂纹扩展路径上的焊缝基体也存在一定的应变。裂纹扩展路径附近基体的应变程度反映了材料本身裂纹扩展的能力,应变程度越大,材料发生的塑性变形越大,能够更多地吸收裂纹扩展的能量,导致裂纹扩展能力下降。在不同温度下,热影响区的应变程度要高于焊缝,表明热影响区具有更多能够发生良好变形的组织。从晶体取向与晶粒尺寸的角度分析,热影响区的晶粒尺寸较大,晶体取向相对更加单一;而焊缝的晶粒取向相对复杂,各向异性程度较大,导致形成的宏观结构应变集中更为严重,一旦受到冲击过程中的力作用,应变集中区域最容易促进裂纹扩展。

图8 焊缝冲击断裂路径EBSD分析Fig.8 EBSD analysis for fracture path of impact test in WM

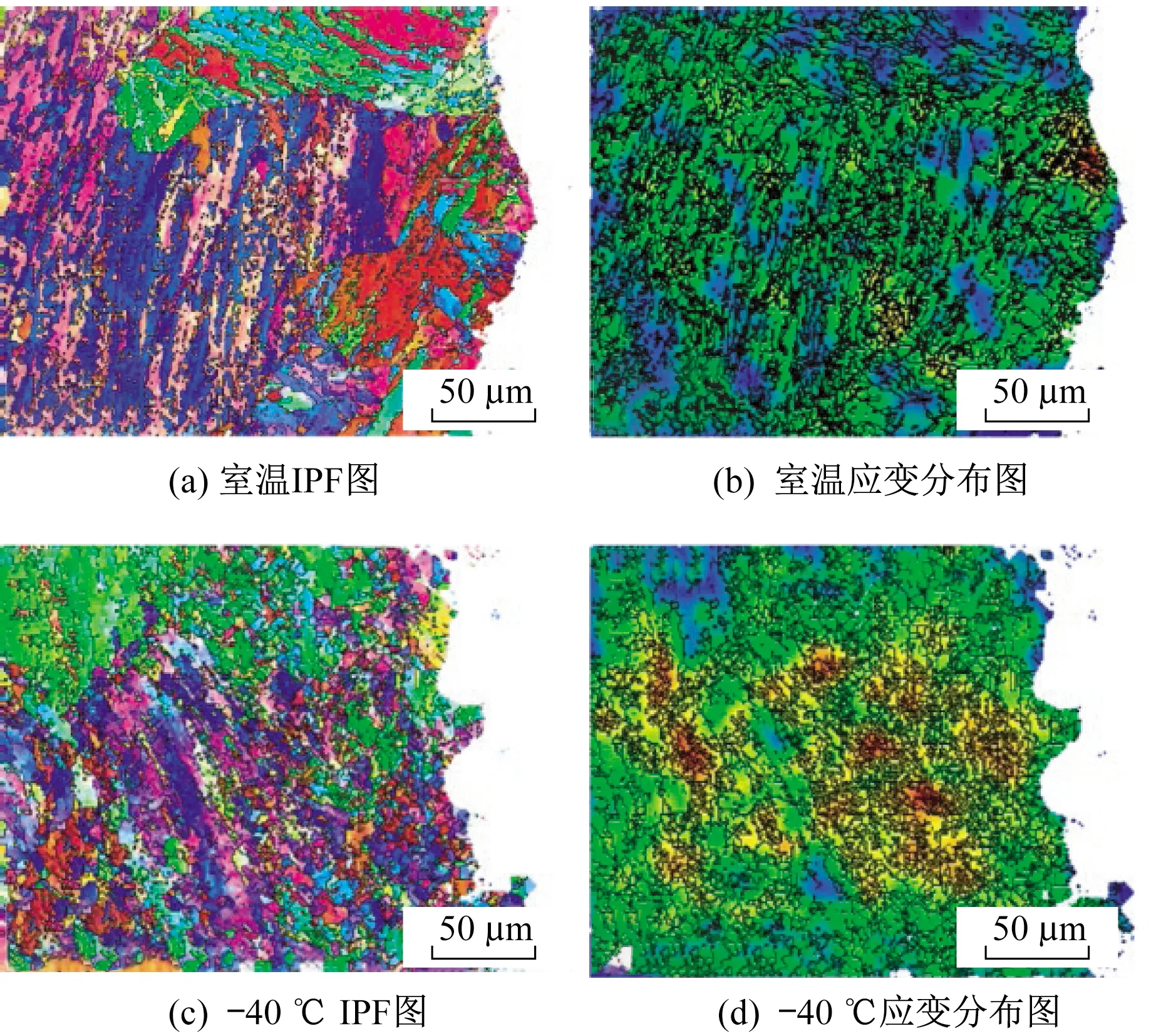

图9(a)、(c)的反极图中能够观察到室温以及低温下热影响区中的裂纹穿晶扩展,并存在明显的偏折行为。图9(b)、(d)分别是两种温度对应的裂纹路径上的应变分布,两种温度下的热影响区裂纹扩展路径上均存在一定应变,热影响区在室温下的应变峰值所占区域小于低温下应变峰值所占区域。

图9 热影响区冲击断裂路径EBSD分析Fig.9 EBSD analysis for fracture path of impact test in HAZ

4 结论

(1) 采用激光—电弧复合方法焊接BG890QL钢,焊缝成形较好,无明显缺陷存在。焊缝顶部为等轴晶组织,两侧由柱状晶组成,微观组织主要为板条马氏体和粒状贝氏体。热影响区分为粗晶区、细晶区及两相区,其微观组织主要为板条马氏体。

(2) 室温时,母材的平均冲击功约为117 J,热影响区冲击功较高,为147 J,焊缝冲击功较低,为58 J;-40 ℃时,热影响区冲击功为66.5 J,母材冲击功为65 J,而焊缝冲击功为40 J。室温及低温冲击性能均能满足工程应用要求。

(3) 焊缝及热影响区裂纹扩展路径上均存在一定的应变。焊缝区域应变集中较大,有利于促进裂纹扩展。