以轻烧氧化镁制备六角片状氢氧化镁的研究

2022-01-19孔会民邹来禧曹雨微林彦军罗仙平

孔会民,邹来禧,刘 远,曹雨微,林彦军,3,罗仙平,

(1.西部矿业集团有限公司,青海省高原矿物加工工程与综合利用重点实验室,青海 西宁 810000;2.青海省有色矿产资源工程技术研究中心;3.北京化工大学;4.江西理工大学,江西省矿冶环境污染控制重点实验室)

青海盐湖资源十分丰富,是青海第一大资源,针对该类资源开发的青海盐湖化工产业聚集区亦是中国西部最为重要的资源开发区之一。盐湖矿产资源的开发已成为青海省国民经济发展的支柱之一,其中利用青海盐湖地区丰富的钾资源生产钾肥至今已有四十多年。尤其是近年来,随着西部大开发的标志性工程“青海百万吨钾肥项目”的建成投产,青海钾肥产量屡创新高,2020年已经达到了近800万t/a的规模。然而,随着盐湖钾资源开发和综合利用的稳步推进,大量的富镁尾盐(水氯镁石)随之产生。相关数据表明,每生产1 t氯化钾,就会附带生产8~10 t氯化镁,前期大多采取远距离排放方式排回盐湖,形成“镁害”[1]。随着对水氯镁石利用价值的认识,逐步对镁资源进行开发,2020年青海西部镁业有限公司已经达到了年产15万t氢氧化镁的规模,轻烧氧化镁、烧结镁砂、电熔镁砂也在进一步的发展中[2-5],但是面对市场多元化的需求,这些品种还是比较单一,开发更多品种、附加值更高的产品势在必行。

氢氧化镁作为一种重要的化工产品,在工业废水处理、抗菌剂、医药、烟气脱硫、阻燃剂等方面都有着广泛的应用[6-16],特别是阻燃技术领域,因其无毒、抑烟、环境友好等优点,日益受到重视,其市场前景十分广阔[17-22]。研究氢氧化镁在阻燃剂方面的应用可以发现,为了提高氢氧化镁在高分子材料中的分散性和相容性,达到阻燃效果,一般选用分散性好、形貌规则、粒度分布均匀的氢氧化镁作为阻燃剂用氢氧化镁,而六角片状氢氧化镁的应用特别广泛[22-28]。目前,制备六角片状氢氧化镁一般采用化学合成联合水热处理,存在控制条件苛刻、设备要求高的缺点。

汪艳等[29]曾以轻烧镁粉为镁源、氨水为沉淀剂,采用直接沉淀法制备超细片状氢氧化镁。孙晓君等[30]以轻烧粉和硝酸铵为原料,经过蒸氨反应得到蒸氨精制液,不加任何添加剂,再以氨水为沉淀剂,制备高品质的六方片状氢氧化镁。这两种方法均是以轻烧氧化镁为镁源,加碱沉淀氢氧化镁,与直接合成氢氧化镁的原理类似。

本文采用一步制备法,利用青海西部镁业有限公司生产的不同粒径轻烧氧化镁为原料,只加入去离子水,开展六角片状氢氧化镁的制备研究,大大简化了制备工艺,并且不产生任何污染。通过控制反应条件,考察氧化镁粒度、反应温度、反应时间、搅拌速度和固液比(氧化镁与去离子水的质量比)对氢氧化镁特性、形貌的影响,最终得到了形貌规则的六角片状氢氧化镁,并对其阻燃性能进行考察。为进一步开发盐湖镁资源提供了参考,具有较大的实际应用意义。

1 实验部分

1.1 试剂与仪器

轻烧氧化镁原粉(D50=28.05μm,D90=47.25μm);轻烧氧化镁细磨粉(D50=1.62μm,D90=6.03μm)。轻烧氧化镁原粉为直接工业产品;轻烧氧化镁细磨粉是由原粉经过机械磨所得;实验用水均为去离子水。

DX-2700BH X射线衍射仪;Zeiss-Sigma300(Gemini镜头)扫描电子显微镜;LS-POP(6)激光粒度分析仪。

1.2 氢氧化镁的制备

称取一定质量的轻烧氧化镁原粉(或细磨粉),按照设定比例加入去离子水,在一定温度条件下搅拌反应不同时间;将得到的浆料冷却、抽滤、洗涤,然后于105℃烘干,获得氢氧化镁产品。

1.3 化学分析

氧化镁的水化率按如下3个公式计算:

式中:X为氧化镁的水化率,%;C为浓度,mol/L;V为溶液的体积,L;M为摩尔质量,g/mol;m为产品的质量,g;w为氧化镁的质量分数,%。

镁离子的检测方法参照HG/T 2573—2012《工业轻质氧化镁》中氧化镁的测定方法,称量、溶解、定容、分取、EDTA滴定。

1.4 阻燃样品的制备

取工业生产无定型氢氧化镁、氧化镁原粉制得的氢氧化镁和细磨粉制得的氢氧化镁各50 g,分别添加到50 g聚乙烯(PE)中,双辊开炼机120℃混炼10 min,平板压片机120℃压制成2 mm的片材,室温放置24 h后进行阻燃性能测试。

2 结果与分析

2.1 水化时间对不同粒径氧化镁水化率的影响

在烧瓶中加入20 g氧化镁和200 mL去离子水,在600 r/min磁力搅拌条件下于95℃进行反应,每间隔一定时间取样,利用X射线衍射结合滴定分析,研究在此条件下氧化镁原粉及细磨粉水化的情况。图1是轻烧氧化镁原粉和氧化镁细磨粉随时间变化的水化率。从图1可以看出,前20 min轻烧氧化镁细磨粉和原粉的水化速率很快,接着慢慢降低,最终基本不变,并且轻烧氧化镁细磨粉的水化率大于轻烧氧化镁原粉的水化率;在80 min时,轻烧氧化镁细磨粉水化完全,而轻烧氧化镁原粉的水化率才达到92%。在相同条件下,延长轻烧氧化镁原粉的水化时间至18 h,氧化镁的水化率达到95%,仍未完全水化。结合XRD检测,如图2所示,随着水化时间的延长,氧化镁原料的衍射峰逐渐减弱,而氢氧化镁产物的衍射峰逐渐增强。轻烧氧化镁细磨粉在水化40 min时氧化镁的衍射峰已不明显,而轻烧氧化镁原粉在水化90 min时氧化镁的衍射峰仍然明显,这也说明细粒径的轻烧氧化镁的水化速率和水化率远远大于粗粒径的轻烧氧化镁。

图1 氧化镁水化率随时间变化图Fig.1 Variation of magnesium oxide hydration rate with time

图2 不同轻烧氧化镁95℃水化随时间变化XRD谱图Fig.2 XRD patterns of different magnesium hydroxide of different hydrothermal time at 95℃

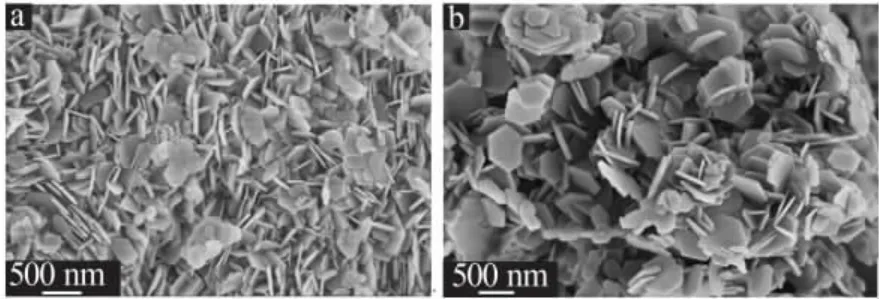

95℃下水化2 h的氢氧化镁SEM照片见图3。由图3可以看出,两种原料制备的氢氧化镁都呈规则的六角片状,其中轻烧氧化镁原粉制备的氢氧化镁厚度为10~60 nm、宽度为100~600 nm,轻烧氧化镁细磨粉制备的氢氧化镁厚度为30~80 nm、宽度为200~800 nm。相对而言用细磨粉所得产物晶体更加完整,厚度更大。这是由于细磨粉粒径小,其水化速率较快,因此在相同条件下得到的氢氧化镁晶型更完整。但是两种原料所得氢氧化镁二次粒径分布都比较宽,这些薄片也交错重叠,聚集在一起,团聚比较严重,在阻燃应用领域有所局限。为得到晶型完整、晶体不易团聚、形貌均一的粒子,考虑用水化水热连续进行法制备氢氧化镁。

图3 不同轻烧氧化镁95℃水化2 h的氢氧化镁SEM照片Fig.3 SEM images of magnesium hydroxide from different magnesium oxide hydrated at 95℃for 2 h

2.2 不同粒径氧化镁的水化水热

考察一步水化水热法由氧化镁原粉和细磨粉制备氢氧化镁的区别。图4为145℃、500 r/min、10 g氧化镁原粉或氧化镁细磨粉加入100 mL水,在高压反应釜中水化水热10 h得到产品的XRD谱图。由图4可见,水化水热10 h时氧化镁原粉制得的产品中氧化镁的特征峰仍然清晰可见,用化学分析检测氧化镁的水化率为95.23%。而氧化镁细磨粉所得产物无杂质峰出现。图5(注:0 h时为氧化镁原料粒径)所示是在此条件下,不同水化水热时间对产物粒径的影响,可以看出不论是氧化镁原粉还是氧化镁细磨粉,短时间内水化水热生成的产物粒径比原始氧化镁的粒径还要大,随着时间的增加,粒径慢慢变小,只是氧化镁原粉所得产物的粒径远远大于细磨粉所制产物的粒径。图6是在145℃、500 r/min、10 g氧化镁原粉或细磨粉加入100 mL水,在高压反应釜中水化水热10 h所得产物的SEM形貌图。由图6可以看出,经过水热后,无论是氧化镁原粉还是氧化镁细磨粉,制得的氢氧化镁相比直接水化法制得的氢氧化镁的晶体长大、变厚、六角片状更加完整、团聚情况明显改善。但是氧化镁原粉制得的产物晶体粒径分布较宽,粒径较大,晶体有明显缺陷;而氧化镁细磨粉制得的产物粒径明显变小,晶体比较完整。

图4 两种氧化镁在相同水化水热条件下产物的XRD谱图Fig.4 XRD patterns of two kinds of magnesium oxide under the same hydration hydrothermal condition

图5 水化水热时间对粒度的影响Fig.5 Effect of hydration hydrothermal time on particle size

图6 两种氧化镁在相同水化水热条件下产物的SEM照片Fig.6 SEM images of two kinds of magnesium oxide under the same hydration hydrothermal condition

2.3 轻烧氧化镁细磨粉水化水热

2.3.1 水化水热条件对产物粒度的影响

按照实验设计条件,分别对反应温度、固液比、反应时间、搅拌速度4因素对制得氢氧化镁粒径的影响进行研究。图7和图5b是氧化镁细磨粉制备氢氧化镁的各个因素对产物粒度的影响,从图中可以看出,各个因素条件下产物氢氧化镁的粒度与原料氧化镁相比都是先增大,然后随着反应时间延长、固液比变小、反应温度升高、搅拌速度变大而相应变小。说明氧化镁水化存在溶解重结晶的过程,随着反应时间延长、固液比变小、反应温度升高、搅拌速度变大,六角片状氢氧化镁的晶体更加完整、相应的团聚变少。

图7 氧化镁细磨粉水化水热各因素对产物粒度的影响Fig.7 Effect of different hydration hydrothermal conditions on particle size of magnesium oxide grinding powder

2.3.2 水化水热条件对产物晶面及形貌的影响

按照实验设计条件,分别对反应温度、固液比、反应时间、搅拌速度4因素对制得的氢氧化镁性能的影响进行研究。图8是各个因素的单因素实验的XRD谱图,考察温度影响时采用固液比为1∶5、反应时间为2 h、搅拌速度为500 r/min;考察固液比影响时采用反应时间为2 h、反应温度为145℃、搅拌速度为500 r/min;考察反应时间影响时采用固液比为1∶5、反应温度为145℃、搅拌速度为500 r/min;考察搅拌速度影响时采用固液比为1∶5、反应时间为2 h、反应温度为145℃。从产物特征衍射峰(I001/I101)的相对强弱可以看出,影响晶体生长方向的主要因素是温度和时间,随着温度升高和时间的延长,(001)面显露增多,而(101)面显露减少,从而降低产物氢氧化镁的极性,固液比和搅拌速率的影响不太明显。结合图9 SEM照片分析,可以看出相同条件下温度越高、时间越长得到的产物晶体越完整、晶粒越大。固液比跟产品的团聚相关,图9可以看出c的层状结构比b的要多,也即是说c中的氢氧化镁大部分是片状层叠在一起,交错叠加的量更少,表面极性较低。这是由于液体量多时,氢氧化镁在溶液中的浓度较低,晶体生长是在非受迫的情况下进行的,晶体的生长驱动力主要为晶粒晶界能的减少及扩散效应,所以晶体可以自由生长,晶体各面族的生长习性可以得到充分的显露。

图8 不同条件下氧化镁细磨粉水化水热产物XRD谱图Fig.8 XRD patterns of magnesium oxide grinding powder under different hydration hydrothermal conditions

图9 不同条件下氧化镁细磨粉水化水热产物SEM照片Fig.9 SEM image of magnesium oxide grinding powder under different hydration hydrothermal conditions

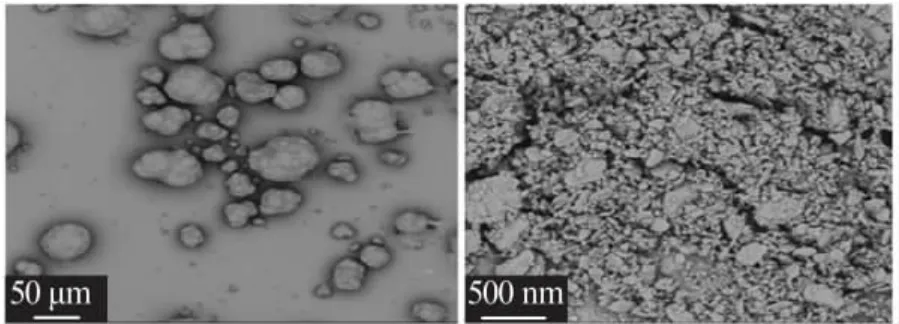

2.4 不同氢氧化镁在PE中的应用

按照阻燃样品的制备方法制备样品,检测其阻燃性能。结果表明,添加氧化镁原粉制得氢氧化镁和工业生产无定型氢氧化镁(SEM照片见图10)的氧指数分别为22.5和21.8,而添加氧化镁细磨粉制得氢氧化镁的氧指数为25.6,分别提高了3.1和3.8,由氧化镁原粉制得大粒径六角片状氢氧化镁比无定型氢氧化镁氧指数高0.7,差别不明显,说明氧化镁细磨粉制得的细粒径六角片状氢氧化镁阻燃性能更加优异。

图10 无定型氢氧化镁SEM照片Fig.10 SEM images of amorphous magnesium hydroxide

3 结论

1)以轻烧氧化镁为原料,控制水化水热条件,用一步法可以得到晶型完整、晶体不易团聚、形貌均一的六角片状氢氧化镁。2)以轻烧氧化镁为原料,制备六角片状氢氧化镁的过程中,温度和时间是晶面生长方向的重要的影响因素,随着温度升高和时间的延长,(101)面显露增多,而(001)面显露减少,使产物氢氧化镁向低极性方向生长。3)氧化镁的水化速率与氧化镁的粒径相关,粒径越小水化速率越快、能耗越低,生成的氢氧化镁粒径也相对较小、粒径分布更加均匀。