含钙镁废渣综合利用的现状及展望

2022-01-19魏义兰

颜 鑫,魏义兰

(湖南化工职业技术学院,湖南 株洲 412004)

固体废弃物(简称固废、废渣)按其组成可分为有机废弃物和无机废弃物,中国的无机废渣按照其化学组成和加工特点,可分为硅钙型、硅铝型、石膏型、钙镁型和复合型等几大类[1]。对废渣进行综合处理,使之实现无害化、减量化、资源化,是广大科技工作者的目标。本文就常见钙镁型废渣的分类原则、分离回收原理、分离回收工艺流程等共性关键技术进行了归纳总结和提炼升华。

1 常见的钙镁型废渣及其分类

一般来说,钙镁型废渣是指废渣中钙化合物或镁化合物含量居各组分之首,或者钙化合物和镁化合物含量之和占废渣(干基)总量的50%以上的工业废渣。常见的钙镁型废渣有电石渣、碱渣、磷尾矿、石灰乳皂化废渣等。

1.1 电石渣

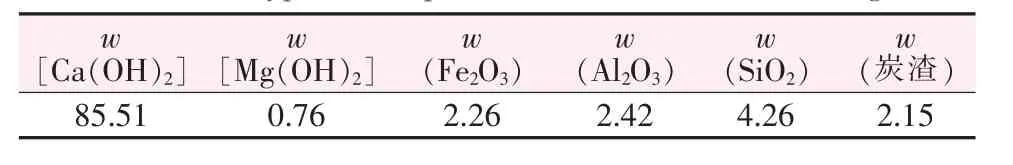

电石渣是电石水解生产乙炔过程中排出以Ca(OH)2为主要成分的工业废渣,根据生产工艺不同,又可分为湿法电石渣和干法电石渣。电石渣中Ca(OH)2质量分数在80%~90%(干基),其典型的组成见表1。电石渣的pH达12.5以上,在最新的国家危险废物名录(2021版)中列入危废(HW35)范畴。

表1 典型的电石渣组成Table 1 Typical composition of calcium carbide slag %

根据国家统计局提供数据,中国2019年电石产量为2 588万t左右,每吨电石产生干基电石渣1.2 t,则当年产生的电石渣约为3 105.6万t。电石渣目前主要应用于烟气脱硫脱硝、酸性废水处理、酸性土壤改良等环保领域[2-4],同时在生产轻质碳酸钙(简称PCC)、氧化钙、氯化钙、晶须硫酸钙,以及氨碱厂代替熟石灰生产纯碱、环氧氯丙烷生产中代替熟石灰进行皂化反应、捕集CO2等方面对其也进行了大量研究[5-10],但真正实现工业化、能大规模消纳电石渣、既具环保效益又具经济效益的新工艺新技术还没有得到广泛认同和应用。电石渣长期堆积不仅占用大量土地,而且对土地有严重的侵蚀影响。如何将电石渣变废为宝,只有在工艺技术上寻求突破、加以综合利用,才有利于整个产业可持续地健康发展。

1.2 氨碱厂碱渣

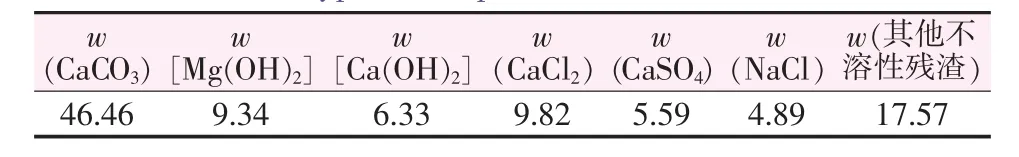

氨碱厂生产纯碱过程中的蒸氨工序是运用石灰乳与NH4Cl母液反应,使氨能够得到循环回收利用的工序,该工序每生产1 t纯碱会产生0.3 t左右干基碱渣[11]。据国家统计局提供的数据,2019年中国纯碱产量达2 887.7万t,其中氨碱法约占49%,则2019年产生的碱渣约为424.5万t。通常碱渣中Ca(OH)2、Mg(OH)2、CaCl2和CaCO3之和在70%~80%,典型的组成见表2。

表2 典型的碱渣组成Table 2 Typical composition of alkali residue %

碱渣pH达10~11,由于碱性较强、氯离子含量多,除少量用于环保领域、复混肥生产、建筑工程等,碱渣处理的多种方法都存在着衍生环保问题、潜在质量问题[11-13]。目前大多数碱渣只能填海造地、筑坝堆存,不仅占用大量土地资源,而且还会造成土壤碱化、污染水体形成“白海”,危及航道安全,成为氨碱厂可持续发展的瓶颈和桎梏。

1.3 环氧氯丙烷皂化废渣

国内外环氧氯丙烷的工业化生产方法主要有甘油法、丙烯高温氯化法、醋酸丙烯酯法,其中甘油法后来居上已超过半壁江山,丙烯高温氯化法次之,醋酸丙烯酯法最少。不管是甘油法,还是丙烯高温氯化法生产环氧氯丙烷工艺,都存在中间产物二氯丙醇需要经过皂化反应才能生成环氧氯丙烷,而皂化剂主要是液体烧碱或熟石灰,其中熟石灰的成本较低而得到广泛应用。采用熟石灰将产生废渣,废渣数量多少和成分主要取决于熟石灰的质量和皂化反应中熟石灰过剩系数[14-15]。据隆众石化统计数据,2019年中国环氧氯丙烷产量达62.47万t,其干基废渣约为环氧氯丙烷产量的30%,即约为18.7万t,其典型组成如表3所示。可见,皂化废渣的成分以Ca(OH)2为主,Ca(OH)2、Mg(OH)2和CaCO3三者之和在90%以上,其pH达10~12,腐蚀性较强,目前生产企业被迫进行付费处理[15]。

表3 典型的皂化废渣组成Table 3 Typical composition of saponification waste %

1.4 磷尾矿

中国磷矿贮量达168亿t,居世界第二位,但P2O5质量分数在30%以上的富矿仅为11.2亿t,80%的贮量是P2O5质量分数在20%以下的中低品位磷贫矿[16-19],中低品位磷贫矿在湿法磷酸、磷肥生产中不能够直接利用。随着磷矿资源的大量开采,尤其是采富弃贫开采方法的普遍使用,使得富矿迅速枯竭,对中低品位磷贫矿选矿富集时会产生大量磷尾矿,磷尾矿通常堆存于尾矿库中,带来了长期的环境压力和安全隐患。高镁磷尾矿典型的组成如表4所示。

表4 典型的高镁磷尾矿组成Table 4 Typical composition of high magnesiumphosphorus tailings %

磷尾矿中P2O5质量分数通常在10%以下,CaCO3和MgCO3质量分数之和在75%以上,要实现磷矿资源的综合利用和中国磷化工产业的可持续发展,攻克磷贫矿和磷尾矿技术势在必行。

1.5 钙镁型废渣的分类原则

钙镁元素同为碱土金属元素,二者结构相同、化学性质相似,在自然界中总是相生相伴。在工业废渣中,钙镁两种元素也总是同时存在,地壳中钙元素质量分数约为5.06%,明显多于镁元素含量(2.77%),通常废渣中钙元素的含量要明显多于镁元素的含量。一般来说,根据钙镁型废渣中钙化合物的类型来分类,可分为Ca(OH)2型、CaCO3型,分别如电石渣、磷尾矿;当CaCO3和Ca(OH)2含量都比较多时,将其归入Ca(OH)2型,如皂化废渣等。当钙镁型废渣中镁元素含量较高时,又可分为高镁Ca(OH)2型、高镁CaCO3型,如高镁皂化废渣、高镁磷尾矿和高镁碱渣等。

2 钙镁型废渣充分综合利用原理

2.1 Ca(OH)2型废渣两步分离原理

以电石渣为例,由于电石生产中对原料生石灰中镁的含量有严格限制规定[w(MgO)≤1.6%],因此,电石渣中Ca(OH)2含量很高,而镁含量通常很低,可视为典型的Ca(OH)2型废渣。由于Ca(OH)2化学性质活泼,显强碱性,只需进行铵盐浸取反应、CO2碳化反应、过滤分离等步骤就可将绝大部分Ca(OH)2从废渣中分离出来,剩余的残渣再经过简单的CO2碳化反应即可实现中和,最终将得到PCC产品和不溶性的中性残渣[8-10]。滤液主要是NH4Cl溶液,可以循环利用。

可见,电石渣的综合利用工艺不仅使电石渣得到了充分利用,而且消耗了温室气体CO2,NH4Cl循环利用,所得PCC是一种新型粉体材料,不溶性中性残渣约占电石渣总量的20%,量少无害,可以实现再利用。因此,整个工艺过程是一个非常好的循环经济项目,尤其是干法电石渣方便好用,处理工序简单。

2.2 CaCO3型废渣三步法分离原理

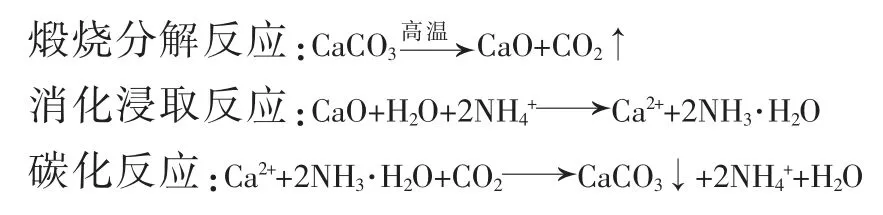

CaCO3性质相对不活泼,通常只有两种办法将CaCO3从废渣中分离出来,一种是用盐酸等强酸与之反应,生成CaCl2等可溶性盐的形式与其他不溶性杂质分离开来;另一种方法采用高温煅烧方式,使CaCO3分解为CaO和CO2,从而实现与其他组分分离。第一种方式由于要消耗大量强酸,易对环境造成二次污染,且分解CaCO3的同时也能够分解Fe2O3等金属氧化物,造成生成的CaCl2等盐的纯度不高、价值不大而难以被行业认可;相反,第二种方式不需要消耗大量强酸,对环境的二次污染较少,产生含CO2的窑气可循环用于碳化反应,且制得的下游产品PCC价值较高而易于被行业接受,不足之处是窑炉系统的投资较大。CaCO3型废渣主要经过煅烧分解、消化浸取、碳化反应等三步化学反应的方式实现与其他成分的分离[11,13,16]。其三步法化学反应原理如下:

低镁碱渣或低镁磷尾矿等都适用于CaCO3型废渣,此时镁含量不多,回收意义不大,所含的镁化合物Mg(OH)2或MgCO3将进入最终的不溶性残渣之中。碳化反应中Ca2+的物质的量要明显多于煅烧反应中产生的CaO的物质的量,因为碳化反应中Ca2+不仅来源于煅烧反应,也来源于表2中的Ca(OH)2和CaCl2。表2中CaCO3、Ca(OH)2和CaCl2三者之和达62.61%,这是高镁碱渣组成,如果是低镁碱渣,那三者的含量会更大一些。可见,对于低镁碱渣来说,经三步法新工艺处理之后,不仅得到了数量庞大的PCC产品,而且经过滤洗涤后得到的中性的不溶性残渣是基本不含氯离子的良好的建材或复混肥原料,所得过滤母液为NH4Cl溶液,可部分循环利用,洗涤液是含有NaCl的稀卤水,可用于盐井的溶盐水。

2.3 高镁CaCO3型废渣五步法分离原理

如果在CaCO3型废渣中含有大量镁化合物,如MgCO3和Mg(OH)2,由于镁化合物价格高,回收价值大,很有必要将镁元素加以分离回收。需要采用煅烧分解、消化浸取、碳化反应Ⅰ、碳化反应Ⅱ、氨化反应等五步法反应,再辅之多次过滤、分离、干燥等单元操作才能实现分离,并得到PCC、Mg(OH)2(或MgCO3)两种新型粉体产品以及不溶性中性残渣[16-19]。以高镁磷尾矿为例,其五步法反应原理如下:

钙镁元素虽然结构相同、性质相似,但二者的物理化学性质还是有所差别。消化浸取反应中关键在于利用Ca(OH)2微溶于水(20℃时溶解度为0.118 g)、而Mg(OH)2难溶于水(18℃时溶解度为0.000 9 g)、二者溶解度相差约131倍的性质,Mg(OH)2基本上不会参与浸取反应,从而实现钙镁元素的分离。

2.4 高镁Ca(OH)2型废渣四步法分离原理

高镁Ca(OH)2型废渣中含有大量Ca(OH)2,同时也含有大量Mg(OH)2,如环氧氯丙烷皂化废渣、高镁碱渣等。需要采用消化浸取、两步碳化反应、氨化反应等四步反应法实现分离,同时得到PCC和Mg(OH)2(或MgCO3)两个产品及少量不溶性中性残渣。其反应原理与高镁CaCO3型废渣反应原理的后四步基本相同,只是在消化浸取反应中没有氧化镁的消化反应。

综上所述,钙镁型工业废渣中Ca(OH)2型废渣的分离原理简单、工艺步骤较少、工业化成本最低;CaCO3型废渣需要煅烧分离,需要建设窑炉系统,工业化成本较高;高镁Ca(OH)2废渣,由于需要兼顾钙镁两种元素的分离回收,其工艺流程更复杂,工艺步骤更多,但效益也较高;高镁CaCO3废渣既要兼顾钙镁两种元素的分离与回收,又需要建设窑炉系统,因此,该废渣分离回收投资成本较高,工艺较复杂,工业化成本最高。

3 钙镁型废渣充分综合利用现状与展望

3.1 Ca(OH)2型废渣

以干法电石渣粉为例,依次经消化浸取、过滤洗涤、滤液CO2碳化、干燥磨粉等工艺步骤分别得到高纯度PCC产品和不溶性中性残渣。笔者曾提出以石灰石生产电石为基础,以电石渣和工业上富余的CO2为原料,实现乙炔、食品级PCC和水泥三大化工产品联合生产的钙元素充分综合利用绿色新工艺[10],达到了对石灰石中钙元素充分利用的目的。实现了“以废治废”的循环经济目标,具有良好的环境效益、社会效益和经济效益。

3.2 高镁Ca(OH)2型废渣

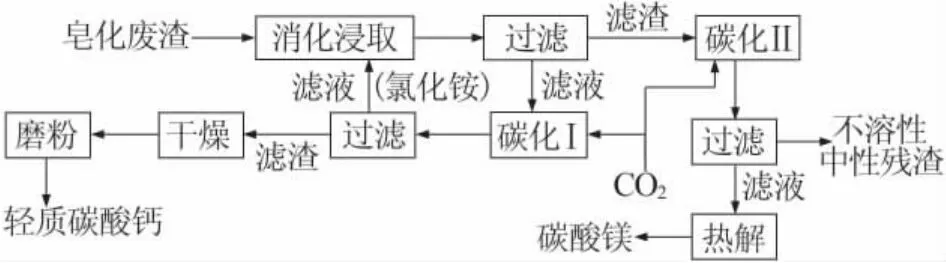

皂化废渣同时含有CaCO3和Ca(OH)2,且富含Mg(OH)2,可以归类为高镁Ca(OH)2废渣,其充分综合利用工艺流程较为复杂。将皂化废渣转入消化浸取装置中,一定的温度下进行充分搅拌、消化反应、NH4Cl浸取反应、过滤分离;所得浸取液转入碳化装置,进行CO2碳化反应Ⅰ,控制反应温度和pH,经过滤、洗涤、干燥后得到PCC,滤液循环用于浸取反应。浸取后的滤渣加适量清水并充分搅拌后通入CO2进行碳化反应Ⅱ,碳化反应Ⅱ后再过滤分离,所得滤液为碳酸氢镁溶液,碳酸氢镁溶液可以直接蒸发分解得到MgCO3产品,所得滤渣为不溶性中性残渣[14],如图1所示。由图1可见,皂化废渣经消化浸取、CO2碳化反应Ⅰ、CO2碳化反应Ⅱ、加热分解、多次过滤分离等化学反应和过滤分离等单元操作步骤,可以将有害皂化废渣分离回收为高纯度的PCC、MgCO3两种化工新型材料和不溶性中性残渣,使皂化废渣得到充分综合利用,同时消耗大量CO2,实现三废零排放,是一种完全不同于现有皂化废渣综合利用的新技术、新突破,其社会效益、环境效益、经济效益都十分明显。

图1 高镁Ca(OH)2型废渣综合利用工艺流程图Fig.1 Process flow chart of comprehensive utilization of high magnesium Ca(OH)2 slag

3.3 高镁CaCO3型废渣

磷尾矿粉经煅烧反应、消化浸取反应、浸取液碳化反应Ⅰ、浸渣碳化反应Ⅱ、碳化反应Ⅱ的滤液氨化反应等5步反应,经过多次过滤分离、干燥磨粉等物理单元操作之后,可分别得到食品级PCC、Mg(OH)2和磷精矿等3个产品[16-17]。其工艺流程如图2所示。由图2可见,磷尾矿中大量的CaCO3和MgCO3分离出来后,分别成为了食品级PCC、Mg(OH)2产品,残渣是P2O5质量分数达到30%以上的磷精矿,整个分离过程得到了3个附加值较高的产品,使磷尾矿得到了充分综合利用,其经济效益相当可观,且没有三废排放,是一个典型的循环经济项目。

图2 高镁磷尾矿充分综合利用工艺流程Fig.2 Process flow chart of full comprehensive utilization of high magnesium phosphorus tailings

4 钙镁型废渣

不管是CaCO3型废渣,还是Ca(OH)2型废渣,无论是高镁或低镁废渣,其综合利用新工艺中都包含了浸取反应和CO2碳化反应,经浸取反应后钙离子都是以CaCl2或Ca(NO3)2的形式存在,碳化反应都是CaCl2或Ca(NO3)2的氨水溶液与CO2的反应。由于CaCl2或Ca(NO3)2的氨水溶液是澄清透明溶液,不同于传统PCC生产工艺中采用石灰乳来制备PCC,石灰本身夹带有少量铁、铝、硅、锰等元素的氧化物,传统方法生产的PCC的纯度和白度较低,因此,CaCl2或Ca(NO3)2氨水溶液碳化法生产的PCC,只要经过充分洗涤,其产品纯度和白度都是很高的。实验证明,产品中CaCO3的质量分数可达99.9%,镉、砷、铅、汞等有害元素的含量远低于食品级轻质碳酸钙的国家标准或无法检出[20],可见,这种高纯度、高白度PCC完全可用做电子级CaCO3和食品级CaCO3,其价值将是普通PCC价格的2~3倍,可预期其经济效益、环境效益和社会效益都是相当可观的。

5 结论

1)本文提出了钙镁型废渣的分类原则,可分为Ca(OH)2型、CaCO3型,根据其中镁含量高低,又可分为高镁型和低镁型,高镁型废渣需要对镁元素进行分离回收,而低镁型将镁以Mg(OH)2或MgCO3形式归入残渣之中。

2)Ca(OH)2型废渣充分综合利用的共性关键技术是:通过浸取、过滤分离、浸取液碳化等主要化学反应和物理分离步骤,就可将钙元素以PCC的形式分离出来,工艺简单,投资较少。

3)CaCO3型废渣充分综合利用的共性关键技术是:经过煅烧分解、消化浸取、过滤分离、浸取液碳化等化学和物理分离步骤来实现钙元素的分离。

4)高镁型废渣,需要增加残渣中Mg(OH)2的CO2碳化、过滤分离、氨水沉淀分离或碳酸氢镁热解等化学物理步骤来实现镁元素的分离回收。

5)展望未来,钙镁型废渣是所有工业废渣中少数可以将其中的主要杂质元素分别以PCC和MgCO3或Mg(OH)2等化工新型粉体材料的形式分离出来,少量残渣可资源化利用,应用前景非常广阔。对钙镁型废渣进行充分综合利用对节省碳酸钙和白云石矿山的开采非常有意义,这是兼具环境效益、社会效益和经济效益的循环经济项目,值得关注、重视与推广。