非晶合金高速永磁电机定子铁损与效率的计算

2022-01-19刘明基郑茹心

刘明基,邬 烔,郑茹心,胡 欢,詹 阳

(华北电力大学电气与电子工程学院,北京 102206)

0 引言

高速永磁电机比普通电机的转速更高、体积更小、效率更高[1-2]。高速永磁电机和负载之间不需要变速装置,可有效降低生产设备的噪声,同时提高传动效率。适合高速运行的电机有永磁电机、异步电机和开关磁阻电机[3]。其中,高速永磁电机没有励磁绕组,效率高、控制精度高。高速永磁电机的这些优势使其在高速数控机床、飞轮储能、微型燃气轮机发电、高速压缩机等多领域都有很好的应用发展前景[4]。

随着转速和频率的升高,传统硅钢铁芯电机的铁芯损耗按幂指数快速增大,导致电机效率降低。因此,低损耗的非晶合金材料逐渐被应用在高速永磁电机中。非晶合金材料具有磁导率高、损耗低的优点,在高频情况下铁损低的优势更加明显,高频损耗是传统硅钢铁芯损耗的10%以下[5],应用在高速电机上能显著降低定子的铁芯损耗,提高电机的效率,节约能源并减少温室气体的排放[6]。如果设计合理,非晶合金电机的效率最高可达98%,即使在中高频的情况下,非晶合金电机也能达到很高的运行效率[7]。很多学者认为非晶合金的使用是电机软磁材料发展中的重要突破。

在高速永磁电机运行过程中,电机内部会产生多种损耗,这些损耗作为热源将直接引起电机温度升高、效率降低,严重时会导致绕组的绝缘损坏和永磁体不可逆退磁[8]。本文采用非晶合金作为高速永磁电机的定子铁芯,并对电机转子采用Halbach阵列+组合磁极的结构参数进行优化设计,以提高电机的运行性能,同时也对以传统硅钢和非晶合金作为定子铁芯的高速永磁电机各部分损耗以及效率进行了计算和对比分析。本文的研究对于高速永磁电机的优化设计及运行性能的提高具有重要意义。

1 四台高速永磁电机的优化设计

气隙磁通密度波形(包括气隙磁密的幅值和谐波含量)对电机的损耗、效率及电磁力矩等性能影响较大[9]。对于电机气隙磁通密度的基波幅值,其大小应达到一定的水平,以满足电机对磁负荷和功率密度的要求。如果永磁磁极参数设计不合理,气隙磁密中的谐波含量就会比较高,谐波磁密将直接导致电机定子铁损及转子涡流损耗的增加,并且引起力矩脉动、振动和噪声。

本节首先对两台表贴式四极永磁电机采用田口法对Halbach阵列+组合磁极的磁极结构参数进行优化设计,其中一台是非晶合金高速永磁电机,另一台是硅钢高速永磁电机。除上述两台电机外,本文还优化了一台两极非晶合金高速永磁电机和一台两极硅钢高速永磁电机,并与上述的两台四极永磁电机进行对比分析。

1.1 四极非晶合金高速永磁电机的优化设计

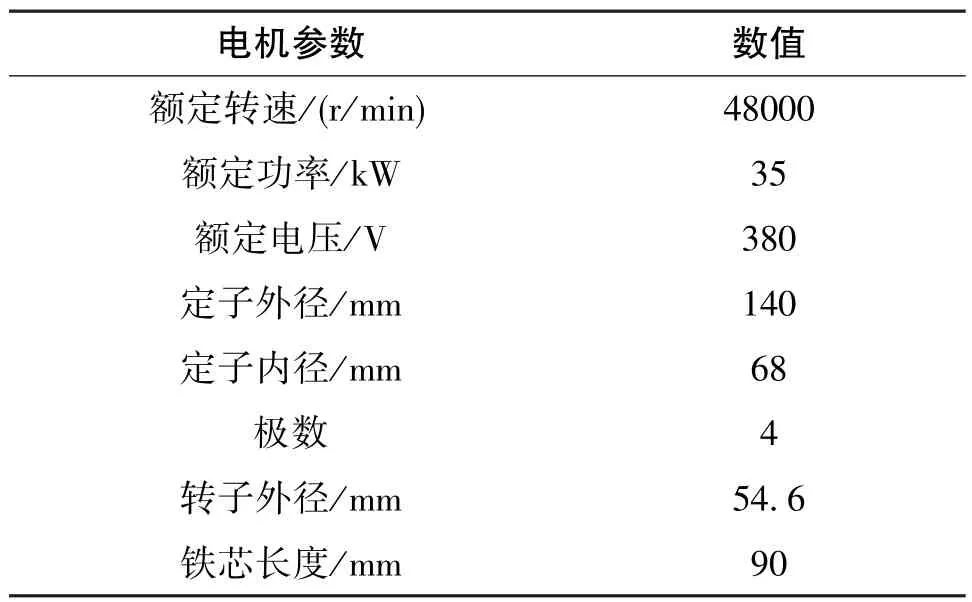

首先对定子铁芯为1K101非晶合金的四极转子磁钢表贴式HSPMSM进行优化设计。永磁转子采用Halbach阵列与组合磁极相结合的磁极结构,每极磁钢由三块不等跨角的钕铁硼磁钢组成,中间为最大磁能积比较高的35EH,两边为最大磁能积相对较弱的相同钕铁硼磁钢。HSPMSM的结构如图1(a)所示, 待优化的磁极变量如图1(b)所示。具体待优化变量包括:磁钢厚度l、低磁能积磁钢所占角度α、低磁能积磁钢充磁角度β以及低磁能积磁钢矫顽力m。四极非晶合金高速永磁电机的参数如表1所示。

表1 四极非晶合金高速永磁电机的主要参数Table 1 Main parameters of 4-pole amorphous alloy HSPMSM

图1 非晶合金HSPMSM及磁极结构Fig.1 Diagram of amorphous alloy HSPMSM and its magnetic pole structure

采用田口法对四极非晶合金HSPMSM的磁极参数进行优化设计。根据前期的有限元仿真经验,本文仿真实验中,磁钢厚度的变化范围设置在8.2mm~8.5mm之间,低磁能积磁钢所占角度设置在14°~20°之间,低磁能积磁钢充磁角度设置在25°~40°之间,低磁能积材料可选择矫顽力731kA·m-1的28EH、 747kA·m-1的 30EH、 794kA·m-1的 33EH以及803kA·m-1的35EH。非晶合金HSPMSM各变量的取值样本如表2所示。

表2 各优化变量水平值的选取Table 2 Selected level values of each optimization variable

对永磁电机进行优化时,优化目标选为气隙磁通密度幅值和谐波畸变率。其中,基波磁密幅值的目标值是永磁电机电磁设计时根据端电压得到的期望基波磁密幅值,而谐波畸变率的计算公式如下

式(1)中,Bmn为n次谐波的幅值,Bm1为基波幅值。

由前期的仿真可知,气隙磁密中的齿谐波主要由定子齿槽引起,与转子磁极参数关系不大,因此本次优化暂不考虑齿谐波。由于永磁同步电机在绕组星接时的线电压中不含3次谐波电动势,因此本文优化过程中也不考虑3及3的倍数次谐波磁密,得到的其他次数谐波含量表达式如下

根据上面选择的变量变化范围,建立4个元素、每个变量4个不同水平的正交表,即4×4的正交表,共需要进行16组有限元仿真计算。正交试验仿真结果如表3所示。

表3 正交实验数据表Table 3 Data table of orthogonal experiment

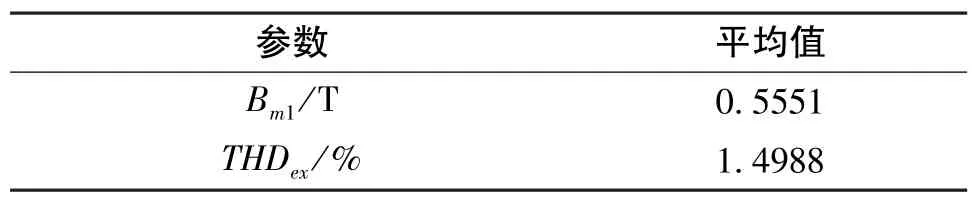

先分别对所有气隙磁密幅值和谐波含量取平均值,计算结果如表4所示。

表4 平均值计算Table 4 Average calculation

再计算四个变量在不同取值下的平均值,计算结果如表5和表6所示。

表5 各变量不同取值对应的气隙磁密基波幅值Table 5 Fundamental wave amplitude of the air-gap magnetic density corresponding to the different values of each variable

表6 各变量不同取值对应的谐波含量Table 6 Harmonic content to different values of each variable

由表5数据可知,气隙磁通密度基波幅值最接近期望值的一组参数为l(4)α(1)β(1)m(3)(注:l(4)表示变量l和水平4对应的数据,其余参数含义相同);由表6数据可知,谐波含量最小的一组参数为l(4)α(1)β(1)m(3)。 为了使磁密基波幅值尽可能接近期望值以及谐波含量尽可能小,现选取参数组合l(4)α(1)β(1)m(3)作为初步优化结果,即:磁钢厚度l为8.5mm、低磁能积磁钢所占角度α为14°、低磁能积磁钢充磁角度β为25°以及低磁能积磁钢矫顽力m为747kA·m-1。

分析上述组合并再次进行仿真计算,结果显示该组合下的基波磁密幅值比设计时的目标值略大。根据表4、表5和表6进行方差分析,分别得到四个变量的变化对气隙磁密基波幅值和谐波含量影响的比重,可分别确定对气隙磁密基波幅值和谐波含量影响最大的变量,计算结果如表7所示。

表7 各变量对电机特性影响的相对重要性Table 7 Relative importance of influence of each variable on motor characteristics

由表7可知,改变磁钢厚度对谐波含量的影响不大,因此可以将磁钢厚度减小。通过计算,当磁钢厚度为8.3mm时,气隙磁密达到期望值附近。

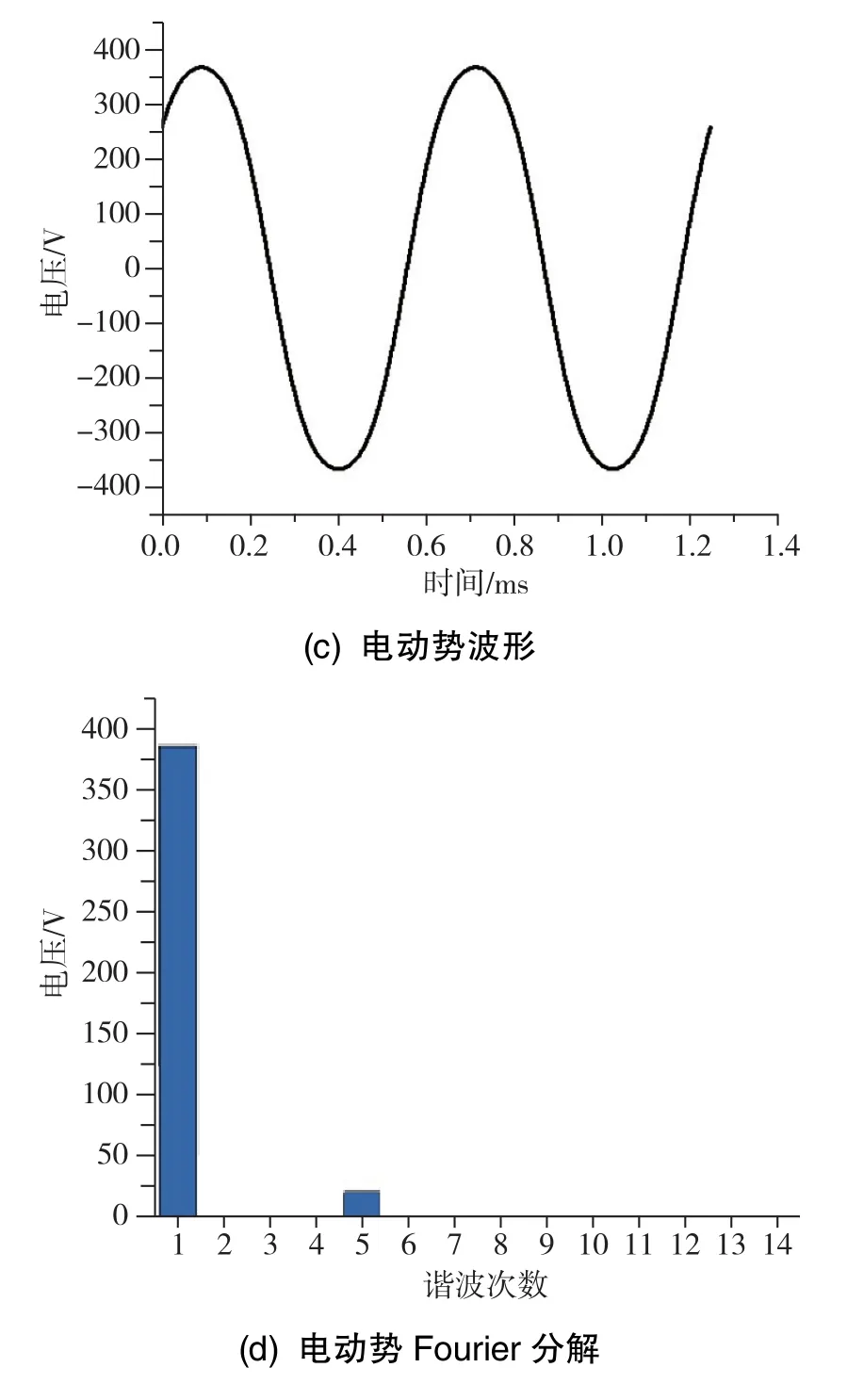

通过以上的优化过程,对于本文设计的四极非晶合金高速永磁电机,得到最佳的优化变量组合为:磁钢厚度为8.3mm、低磁能积磁钢所占角度为14°、低磁能积磁钢充磁角度为25°以及低磁能积磁钢矫顽力为747kA·m-1。此时,Bm1=0.5634T,THDex=0.9%。优化后的HSPMSM的磁密云图以及气隙磁密波形图如图2(a)和图2(b)所示。由图2(a)可知,非晶合金定子铁芯的最大磁密主要集中在齿部,为1.385T,在非晶合金的有效利用范围之内,达到设计要求。由图2(c)和图2(d)可知,优化后的空载A相电动势波形正弦度很高,其FFT分解仅含有少量5次谐波分量。

图2 四极非晶合金HSPMSM的优化结果Fig.2 Optimization results of 4-pole amorphous alloy HSPMSM

优化前后的四极非晶合金HSPMSM的基波幅值、谐波含量对比如图3所示。可以看出,经过田口法优化后,除去齿谐波和3及3的倍数次谐波的谐波含量明显降低,降低幅度为25%。优化设计后加工的四极非晶合金电机样机如图4所示,永磁转子磁钢护套沿圆周方向刻槽是为了减小转子涡流损耗[10]。此外,将永磁磁钢表层进行环氧涂覆,并沿轴向分段处理,依次错开一定角度,可以有效减小齿槽谐波、转矩脉动及永磁体涡流损耗。

图3 四极非晶合金HSPMSM优化前后基波幅值、谐波含量对比Fig.3 Fundamental wave amplitude and harmonic content comparison of 4-pole amorphous alloy HSPMSM before and after optimization

图4 50kW四极非晶合金电机样机示意图Fig.4 Schematic diagram of 50kW 4-pole amorphous alloy motor prototype

1.2 四极硅钢电机的优化设计

为了对比非晶合金应用于HSPMSM的优势,另外设计了一台定子铁芯为硅钢的四极高速永磁电机,硅钢材料的牌号为B30AHV1500,电机主要参数如表8所示,硅钢与非晶合金1K101的BH曲线如图5所示。

图5 硅钢与非晶合金BH曲线Fig.5 BH curve of silicon steel and amorphous alloy

表8 四极硅钢高速永磁电机的主要参数Table 8 Main parameters of 4-pole silicon steel HSPMSM

四极硅钢电机的优化过程与四极非晶合金高速永磁电机相似,同样采用田口法进行优化,最终确定优化变量的组合为磁钢厚度为5.0mm、低磁能积磁钢所占角度为14°、低磁能积磁钢充磁角度为30°以及低磁能积磁钢矫顽力为747kA·m-1。此时,Bm1=0.43969T,THDex=0.77%。

四极硅钢HSPMSM优化后的磁密云图以及气隙磁密波形图如图6所示。由图6(a)可知,硅钢定子齿部最大磁密为0.8195T,比四极非晶合金电机的低。这是因为电机的基波频率为1600Hz,硅钢的单位铁损比较大,避免铁芯中过高的磁密引起过多的铁芯损耗,从而影响电机效率以及温升。

图6 四极硅钢电机的优化结果Fig.6 Optimization results of 4-pole silicon steel motor

1.3 两台两极高速永磁电机的优化设计

除上述两台四极高速永磁电机外,本文还优化了另外两台两极电机,分别是两极非晶合金HSPMSM以及两极硅钢HSPMSM,用以与四极电机进行对比分析。两极永磁电机的转子采用平行充磁方式,磁极结构及充磁方向如图7所示。

图7 两极永磁磁极的结构Fig.7 Structure of 2-pole permanent magnet pole

对于两极的永磁电机,永磁磁极平行充磁和Halbach阵列在削弱气隙径向磁密谐波方面的效果是相同的。因此在优化过程中选择平行充磁,即不需要用田口法对四个变量进行分析,只需要改变磁钢厚度,调整空载气隙磁通密度的基波幅值到预期的水平即可。

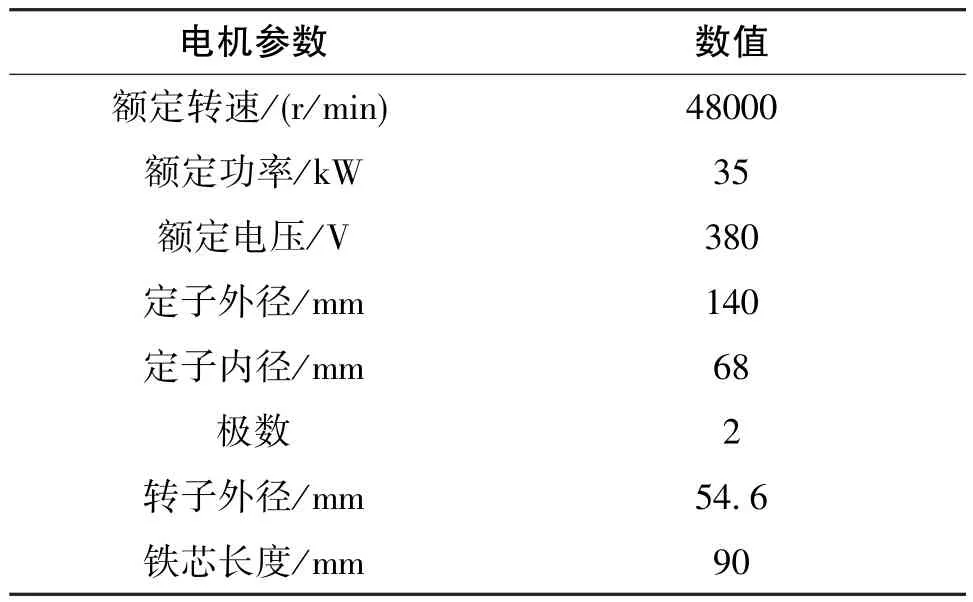

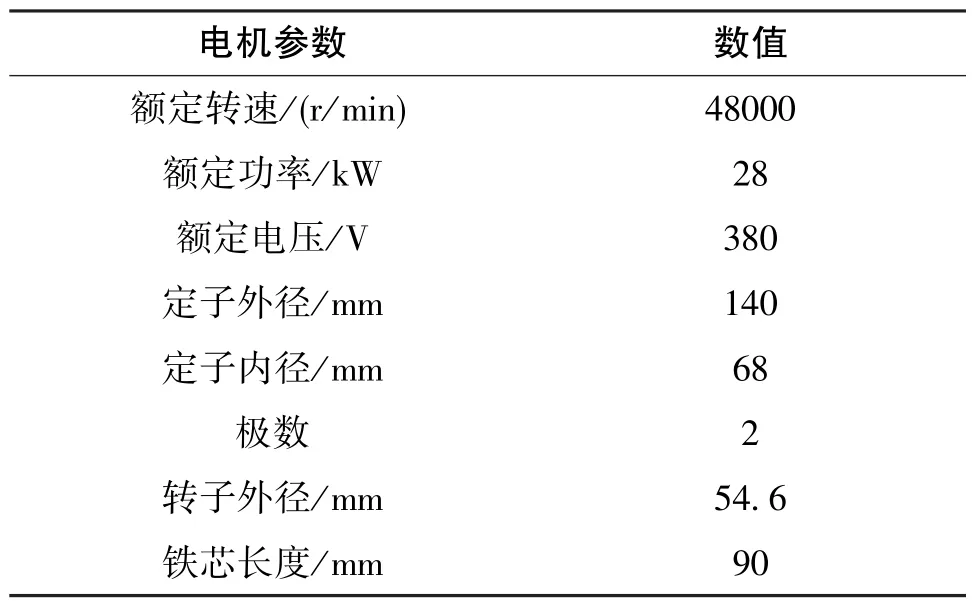

两极非晶合金高速永磁电机的参数如表9所示。经过有限元计算,得到两极非晶合金高速永磁电机的优化结果,具体如下:磁钢厚度为9.8mm,充磁方式为平行充磁。此时,Bm1=0.5644T,THDex=1.21%,非晶合金定子铁芯的最大磁密为1.396T。

表9 两极非晶合金高速永磁电机的主要参数Table 9 Main parameters of 2-pole amorphous alloy HSPMSM

同样,两极硅钢高速永磁电机的参数如表10所示。两极硅钢HSPMSM的优化结果为:磁钢厚度为5.5mm,充磁方式为平行充磁。此时,Bm1=0.4269T,THDex=1.13%,硅钢定子铁芯中最大磁密为1.047T。两极硅钢HSPMSM定子铁芯中的磁密之所以高于四极硅钢电机,是因为两极电机的频率为800Hz,是四极电机的一半,因此铁芯中的磁密可以适当取大一些。

表10 两极硅钢高速永磁电机的主要参数Table 10 Main parameters of 2-pole silicon steel HSPMSM

2 电机定子铁芯损耗的计算

为了计算定子铁芯的损耗,除了知道定子铁芯磁密的动态分布外,还需要得到定子铁芯精确的损耗模型。

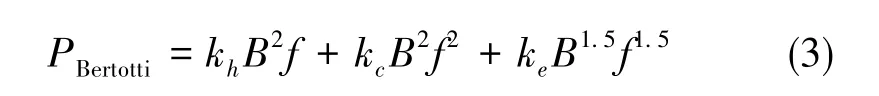

2.1 铁损系数的拟合

Steinmetz在1892年最先提出磁滞损耗的计算表达式,随后科学家Jordan于1924年提出了两项式模型。基于Jordan提出的损耗理论,Bertotti对两项式模型进一步改造,提出了经典三项式常系数的铁耗计算模型,即将铁耗分为磁滞损耗、涡流损耗和异常损耗三部分[11],铁耗的计算公式总结为

式(3)中,kh、kc、ke分别为由软磁材料铁芯在不同磁密和频率下损耗的实测数据进行拟合得到的磁滞损耗系数、涡流损耗系数和异常损耗系数。

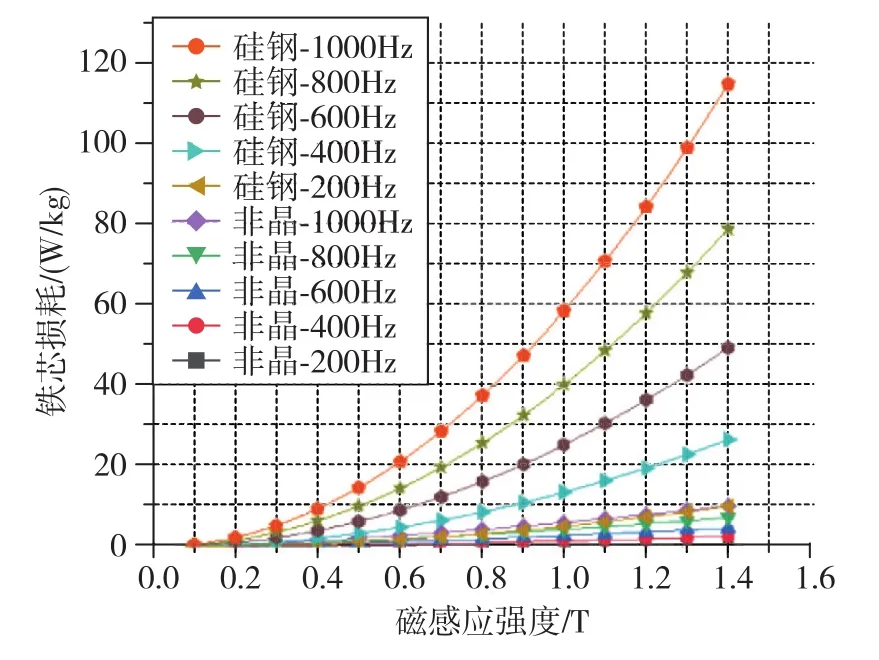

基于实测数据对非晶合金及高频硅钢两种材料的铁耗系数分别进行拟合,两种材料的实测数据和拟合曲线分别如图8和图9所示。

图8 非晶合金与硅钢的损耗实测数据Fig.8 Measured loss data of amorphous alloy and silicon steel

图9 非晶合金与硅钢的损耗拟合数据Fig.9 Fitting loss data of amorphous alloy and silicon steel

由图8、图9可知,损耗系数拟合程度较好。具体的非晶铁耗系数与硅钢铁耗系数拟合结果如表11所示。

表11 损耗系数拟合结果Table 11 Fitting results of loss coefficient

2.2 定子铁芯损耗的计算

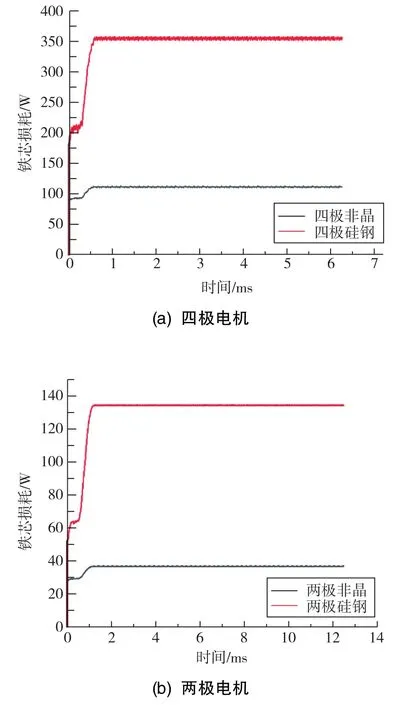

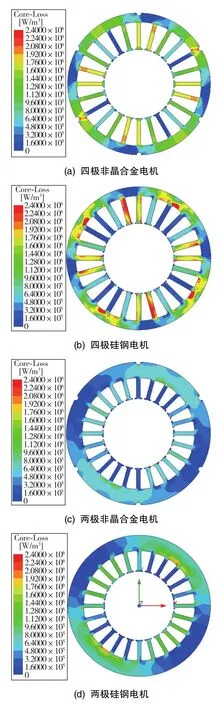

本文利用ANSOFT有限元分析软件,采用时步有限元方法对四台电机分别进行定子铁芯损耗的仿真计算[12],计算得到的电机铁芯损耗及损耗密度随时间变化曲线如图10和图11所示。为了使对比结果更加明显,损耗云图采用同一标尺刻度。

图10 四台电机的定子铁芯损耗Fig.10 stator core loss of the four motors

图11 四台电机的定子铁芯损耗密度分布Fig.11 Stator core loss density distribution of the four motors

由仿真结果可知,四极非晶合金高速永磁电机的定子铁芯损耗为111.1W,四极硅钢高速永磁电机的定子铁芯损耗为349.6W,两极非晶合金高速永磁电机的定子铁芯损耗为36.7W,两极硅钢高速永磁电机的定子铁芯损耗为134.2 W。可以看出,不论四极电机还是两极电机,非晶合金HSPMSM的定子铁芯损耗明显低于硅钢电机。

3 不同定子铁芯的高速永磁电机效率计算

高速永磁电机的损耗包括定子铁芯损耗、定子铜损耗、由于谐波磁场引起的转子涡流损耗、转子风摩耗、轴承摩擦损耗,后两项本文以机械损耗表述。电机设计时,绕组铜线采用多股并绕结构,单根有效直径小于3倍的透入深度,因此计算损耗时忽略绕组交流损耗问题。

通过在有限元平台的仿真计算、公式计算及经验估算[12],得到四台HSPMSM额定运行时各部分损耗和效率计算结果,如表12所示。

表12 四台电机额定运行时的损耗及效率Table 12 Loss and efficiency during rated operation of the four motors

由表12可知,虽然非晶合金软磁材料的饱和磁感应强度比硅钢低,但由于高频时硅钢的磁滞效应以及铁芯损耗随频率升高快速增大,因此高频时非晶合金的磁密工作点取的比硅钢高,即便如此,非晶合金的铁芯损耗依然比硅钢低。因此,非晶合金定子铁芯的高速电机效率要高于硅钢定子铁芯的电机。

另外,虽然四极高速永磁电机的频率比两极同样转速的电机高一倍,但对于相同定子内外径和铁芯长度的HSPMSM来说,四极电机的功率密度比两极电机高至少25%以上。这是因为四极电机的定子轭部高度比两极电机小,定子槽深一些,可以放入更多的电磁线。因此,在同样电流密度的情况下,四极电机的定子电流比两极电机更大一些。

4 实验验证

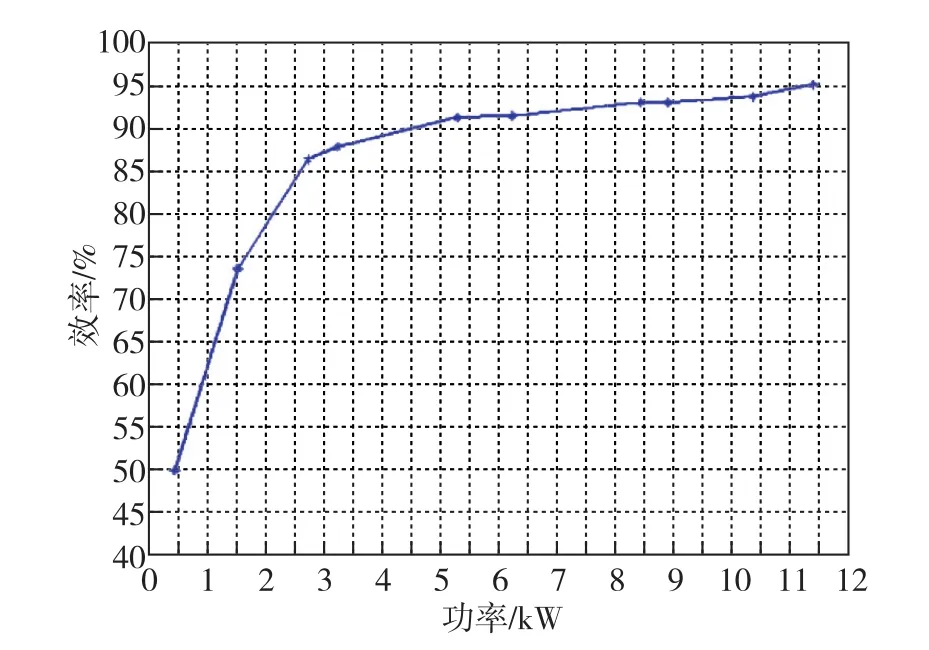

由于本文的高速非晶合金电机的额定功率为50kW,基波频率为1600Hz,而电机驱动器还在研制当中,暂时无法完成50kW的非晶电机实验。因此,搭建采用同样有限元计算和优化方法优化的11kW、36000r/min的四极非晶电机实验测试平台,进行空载及负载实验,对本文的仿真计算和优化结果进行间接验证,实验测试平台如图12所示。高速电机驱动器输出高频交流电驱动非晶合金高速永磁电机,通过法兰连接带动同样规格的非晶合金高速永磁发电机运行,发电机输出接对称三相电阻负载。使用功率分析仪采集电机输入侧与发电机输出侧的电压电流,波形如图13和图14所示,计算得到高速电机的运行效率曲线如图15所示。

图12 实验测试平台Fig.12 Diagram of test platform

图13 非晶合金高速永磁电机的电动势波形Fig.13 EMF waveform of amorphous alloy HSPMSM

图14 非晶合金高速永磁电机的电流波形Fig.14 Current waveform of amorphous alloy HSPMSM

图15 非晶合金高速永磁电机的测试效率曲线Fig.15 Test efficiency curve of amorphous alloy HSPMSM

11kW非晶合金高速电机运行在额定转速时,图13中的非晶合金电机测试电动势波形与图2(c)仿真所得电动势波形同样正弦度较高,说明优化方案效果明显。表13实验测得的运行效率也与最初11kW电机仿真计算结果基本接近,从而间接验证了本文电磁场、损耗的有限元计算的准确性及优化方法具有良好的效果。

5 结论

本文设计了四台不同的高速永磁电机,并分别进行了参数优化以及效率计算,最终得出了以下结论:

1)对四极永磁电机采用Halbach与组合磁极相结合的转子磁极结构,利用田口法对磁钢厚度、低磁能积材料所占角度、Halbach充磁夹角和低磁能积材料的矫顽力这四个参数进行优化,明显降低了气隙磁密谐波含量,与优化前相比,降低幅度为25%。

2)对四台电机的定子铁芯损耗进行了计算,得出了使用非晶合金材料可以使电机定子铁芯损耗明显降低的结论。

3)设计的四台高速永磁电机中,非晶合金定子铁芯的损耗明显低于硅钢定子铁芯,高频时非晶合金铁芯的磁密工作点可以高于硅钢定子铁芯,使得非晶合金电机的额定功率比同体积下的硅钢电机高很多,因此使用非晶合金材料可以明显提升电机的功率密度,同时还可以提升电机运行效率,提升幅度约为2.2%。

4)通过对11kW、36000r/min高速非晶合金电机的效率测试,间接验证了本文优化方案以及计算方法的有效性。