苎麻织物增强不饱和聚酯树脂复合材料成型工艺及其阻燃性能

2022-01-17李明王利剑刘胜凯王春红陈澄左祺

李明,王利剑,刘胜凯,王春红,陈澄,左祺

(天津工业大学纺织科学与工程学院,天津 300387)

随着人们出行需求的日益增加,轨道交通车辆的使用也越来越多。玻璃纤维增强树脂基复合材料相比于芳纶纤维、碳纤维制备的复合材料,由于其价格相对低廉而在轨道交通车辆上广泛使用[1–2]。然而,玻璃纤维存在不可再生、不可回收以及生产制造过程中能量消耗巨大等问题,与之相比苎麻纤维质量轻,比强度、比模量与玻璃纤维相近,有望广泛用于轨道交通车辆上[3]。虽然苎麻纤维增强树脂基复合材料在一定程度上能够替代传统的玻璃纤维增强树脂基复合材料,但在力学性能与阻燃性能上还与玻璃纤维增强树脂基复合材料存在一定差距,因此提高苎麻纤维增强树脂基复合材料的力学性能和阻燃性能成为当前的研究热点。

复合材料的力学性能与其成型工艺有关,目前苎麻纤维增强树脂基复合材料的成型工艺主要有缠绕成型、模压成型、铺放成型、热压罐成型、树脂传递模塑成型等方式[4],Prasad等[5]采用手糊成型和模压成型制备亚麻增强不饱和聚酯(UP)树脂复合材料,研究结果表明模压成型工艺制备的复合材料性能更优。模压成型工艺相较于其它成型方式具有生产效率高、产品强度高、人员要求较低、可重复性好等优势而被大量使用,因此笔者拟采用模压成型工艺制备UP/苎麻复合材料。

UP/苎麻复合材料阻燃性能较差的原因与其增强体苎麻纤维有关,这是由于苎麻纤维主要由碳、氢、氧等元素构成,在受热过程中极易燃烧并释放出大量热量及水和二氧化碳等物质[6],其易燃特性容易在复合材料中形成“烛芯效应”,使得UP/苎麻复合材料阻燃性能难以满足轨道交通车辆的阻燃标准,因此有必要对苎麻纤维进行阻燃改性,从而拓宽UP/苎麻复合材料在轨道交通领域上的应用。目前,苎麻纤维的阻燃改性方法主要有直接浸渍法[7]、层层自组装法[8–9]、溶胶-凝胶法[10]、接枝改性法[11]、共混改性等方式[12],直接浸渍法由于具有操作简便、成本较低、织物力学性能影响较小等优势,适于UP/苎麻复合材料的阻燃改性。

笔者制备的UP/苎麻复合材料应用领域为轨道交通领域,其性能要求主要参考TB/T 3138–2006《机车车辆阻燃材料技术条件使用要求》、TB/T 3138–2018 《机车车辆用材料阻燃技术要求》以及JT/T 1095–2016 《营运客车内饰材料阻燃特性》三种标准,标准中要求复合材料的极限氧指数(LOI)≥35%,弯曲强度≥150 MPa。

因此,笔者选用一种阻燃UP树脂制备UP/苎麻复合材料,经过文献调研发现改性处理对复合材料的最优成型工艺探究没有影响[13],故首先探究了UP树脂的固化工艺,然后对UP/苎麻复合材料的模压成型工艺进行优化,结果表明其弯曲性能满足标准要求,但阻燃性能不能满足标准要求。基于上述结果,在前期复合材料成型工艺基础上采用植酸(PA)对苎麻织物进行阻燃改性以提高复合材料的阻燃性能,进而制得阻燃性能和力学性能均能满足标准要求的UP/苎麻复合材料。

1 实验部分

1.1 主要原材料

苎麻织物:织物克重130,190,310 g/m2,湖南华升洞庭麻业有限公司;

氢氧化钠(NaOH):分析纯,天津市风船化学试剂科技有限公司;

硅烷偶联剂KH550:分析纯,鼎海塑胶化工有限公司;

PA:分析纯,天津市大茂化学试剂厂;

阻燃UP树脂:常州市华润复合材料有限公司。

1.2 主要设备及仪器

塑料制品液压机:YTD71-45A型,天津天锻液压有限公司;

电热恒温鼓风干燥箱:DHG-9240A型,巩义市予华仪器有限公司;

万能试验机:Instron3369型,美国英斯特朗公司;

扫描电子显微镜(SEM):Phenom XL型,上海复纳科学仪器有限公司;

差示扫描量热(DSC)仪:DSC200F3型,德国耐驰公司;

LOI仪:HC-2C型,美国阿特拉斯公司;

热重(TG)分析仪:TG209F3型,德国耐驰公司;

X射线光电子能谱(XPS)仪:NEXSA型,美国赛默飞世尔公司。

1.3 试样制备

(1)未阻燃苎麻织物处理及复合材料的制备。

首先配置质量分数为3%的硅烷偶联剂KH550溶液,苎麻织物与硅烷偶联剂KH550溶液的质量比为1∶20,将苎麻织物充分浸没在上述溶液中,每10 min搅拌一次,2 h后取出并放于烘箱中(80℃)烘干至恒重。然后按苎麻织物与UP树脂质量比30∶70将UP树脂均匀涂抹到苎麻织物上,制得UP/苎麻预浸料,最后将制备的预浸料借助模压工艺制备成UP/苎麻复合材料。

(2)阻燃改性苎麻织物处理及复合材料的制备。

首先将PA均匀分散于质量分数为3%的硅烷偶联剂KH550溶液中,制得PA质量分数为1%,3%,5%,7%的阻燃溶液,苎麻织物与阻燃溶液的质量比为1∶20,将苎麻织物充分浸没在上述阻燃溶液中,每10 min搅拌一次,30 min后取出并放于烘箱中(80℃)烘干至恒重。然后按苎麻织物与UP树脂质量比30∶70将UP树脂均匀涂抹到阻燃改性苎麻织物上,最后依据前期探讨出的最优模压成型工艺制备阻燃改性UP/苎麻复合材料。

1.4 性能测试与表征

(1)力学性能测试。

拉伸性能测试:使用万能试验机,按照ASTM D638–2014进 行 测 试,试 样 尺 寸 为160 mm×12.5 mm×3 mm,夹持隔距为90 mm,加载速度为5 mm/min。

弯曲性能测试:使用万能试验机,按照ASTM D790–2017进 行 测 试,试 样 尺 寸 为60 mm×12.5 mm×3 mm,试样跨距为48 mm,加载速度为2 mm/min。

(2) DSC测试。

使用DSC仪进行测试,称取UP树脂5~10 mg放 入坩埚 并 压 实密封,依 次 以5,10,15,20℃/min的升温速率对样品进行测试,气体氛围为N2,测试区间为20~220℃。

(3) SEM表征。

采用SEM观察复合材料的断裂界面以及残炭形貌,观察前需要对样品表面进行喷金处理,测试温度25℃,测试电压10 kV。

(4) LOI测试。

LOI按照GB/T 2406.1–2009进行测试。试样尺寸为100 mm×50 mm×3 mm,燃烧筒内气体流速40 mm/s,使用顶面点燃法燃烧时间3 min或燃烧长度50 mm (二选一)。

(5) TG分析。

取10~20 mg实验样品,在N2保护下以10℃/min的升温速率由室温加热至800℃。

(6) XPS分析。

采用XPS仪的全谱能量扫描对苎麻织物表面的化学成分进行定性定量分析。

2 结果与讨论

2.1 UP树脂固化工艺分析

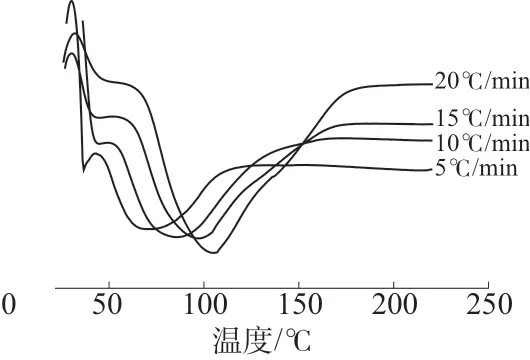

UP树脂在不同升温速率下的DSC曲线如图1所示。UP树脂的固化为放热反应,在DSC图谱中以吸热单峰呈现,单峰的峰始温度、峰顶温度、峰终温度分别对应于树脂固化开始、最高以及终止时刻的峰值温度。由图1可知,不同升温速率下固化反应特征变化明显,随着升温速率的增加,放热峰向高温方向移动且峰型尖锐程度逐渐增强,固化反应的各特征峰温度均呈现增大的趋势。主要原因是在升温速率较低时,树脂体系有足够的时间进行反应,放热过程较为缓和。随着升温速率的逐渐提高,树脂体系在单位时间内产生的热效应增大,因此其固化峰变得愈发尖锐[14]。由图1的DSC曲线可以得出试样在不同升温速率下的固化起始温度Ti、固化峰值温度Tp和固化终止温度Tf,具体数据参见表1。

图1 不同升温速率下的UP树脂升温固化DSC曲线

表1 UP树脂在不同升温速率下的特征温度

根据表1中UP树脂在不同升温速率下的特征温度,采用外推法得到升温速率为0℃/min时对应的特征温度分别为35.5,59.9,96.5℃,如图2所示,其分别对应于树脂固化的起始温度、峰值温度、结束温度。因此该UP树脂在固化时需要由起始固化温度35℃缓慢升温到60℃恒温固化,最后升到97℃保持一段时间才能完全固化。基于前期试验得出树脂的最佳固化工艺为:由35℃升温至60℃,保温3 h,然后升温至100℃,保温1 h,使树脂完全固化。

图2 UP树脂的温度-升温速率外推曲线(图中公式的β表示升温速率)

2.2 成型工艺对UP/苎麻复合材料力学性能影响

(1)模压压力对UP/苎麻复合材料性能影响。

模压压力对于复合材料的成型和性能有着很重要的影响。为了研究UP/苎麻复合材料的成型工艺,首先对模压成型工艺中的加压压力进行探究。以克重为130 g/m2的苎麻织物为增强体、织物铺层层数为24层制备了复合材料,探究了不同模压压力下苎麻复合材料的拉伸性能、弯曲性能,结果如图3所示。由图3a可以看出,随着模压压力不断增大,UP/苎麻复合材料的拉伸强度呈现逐渐上升的趋势,当压力为20 MPa时,拉伸强度达到最大为87.44 MPa,比压力为5 MPa时提升了13.41%。而拉伸弹性模量呈现先上升后下降的趋势,在模压压力15 MPa时达到最大为8.57 GPa。这是因为随着压力的增大,树脂对织物的浸润效果得到提升,复合材料的致密程度增加,从而提高了苎麻纤维和树脂之间的接触面积和粘附力,使得复合材料拉伸强度提高[15]。由图3b可以看出,随着模压压力的增大,苎麻复合材料的弯曲强度呈现先上升后下降的趋势。当压力为15 MPa时,苎麻复合材料的弯曲强度最大为147.89 MPa、此时弯曲弹性模量为9.64 GPa。模压压力过大时,复合材料在成型过程中会有较大残余应力的存留,导致树脂基体在受压力的情况下交联固化成型,而这种残余应力在材料层间体现的更加严重,在弯曲测试时会将这种残余应力释放。残余应力越大对复合材料层间结合性能越不利,使得复合材料弯曲性能下降[16],但整体来看,下降的幅度相对不大。

图3 不同模压压力的UP/苎麻复合材料力学性能

通过分析对比不同模压压力下复合材料的拉伸性能、弯曲性能可知,当模压压力为20 MPa时,苎麻复合材料的综合力学性能较好,最终确定复合材料的模压压力为20 MPa。

(2)织物克重对UP/苎麻复合材料性能的影响。

选取三种不同克重的苎麻织物作为增强体,克 重 分 别 为130,190,310 g/m2。在 模 压 压 力20 MPa,纤维树脂质量比不变条件下(即苎麻织物克重为130,190,310 g/m2时铺层层数分别为24层、17层、10层),探究三种不同克重苎麻织物对复合材料拉伸性能、弯曲性能的影响,结果如图4所示。

图4 不同织物克重的UP/苎麻复合材料力学性能

由图4可知,克重为190 g/m2的苎麻织物制备复合材料的拉伸强度、拉伸弹性模量、弯曲强度、弯曲弹性模量均较好,分别为97.69 MPa,7.70 GPa,166.83 MPa,8.57 GPa。对织物厚度进行测试,发现当织物克重增加时,织物厚度也随之增加。190 g/m2的苎麻织物厚度处于克重为130 g/m2和310 g/m2的苎麻织物之间,厚度适中有利于树脂对苎麻织物的浸润,提高复合材料性能。综上可知,当苎麻织物克重为190 g/m2时,复合材料的性能最好。

(3)织物铺层层数对UP/苎麻复合材料性能的影响。

以模压压力20 MPa,克重为190 g/m2的苎麻织物为增强体,制备不同铺层层数的UP/苎麻复合材料,探究了织物铺层层数对苎麻复合材料拉伸性能、弯曲性能的影响,结果如图5所示。

图5 不同铺层层数的UP/苎麻复合材料力学性能

为了进一步优化苎麻织物克重为190 g/m2的复合材料的力学性能,苎麻织物的铺层层数不宜过大,这是因为铺层层数过大会影响树脂对纤维的浸润导致复合材料界面结合性能下降,因此在探讨铺层层数时最大选择20层。由图5可知,随着织物铺层层数的增加,UP/苎麻复合材料的拉伸强度、弯曲强度呈先上升后下降的趋势,当织物铺层层数为14层时性能最好,拉伸强度、弯曲强度分别为100.06 MPa和171.03 MPa。这是因为随着织物铺层层数的增多,增强体对树脂的增强效果逐渐增强;当织物铺层层数为20层时,树脂不能完全浸润织物,严重影响了纤维与树脂之间的界面结合强度,使得复合材料的力学性能下降。

综上所述,以拉伸性能、弯曲性能为指标探讨UP/苎麻复合材料的成型工艺,确定其最佳制备工艺为模压压力20 MPa、织物克重190 g/m2以及织物铺层层数14层。

2.3 PA对UP/苎麻复合材料阻燃性能影响

(1) PA对UP/苎麻复合材料LOI影响。

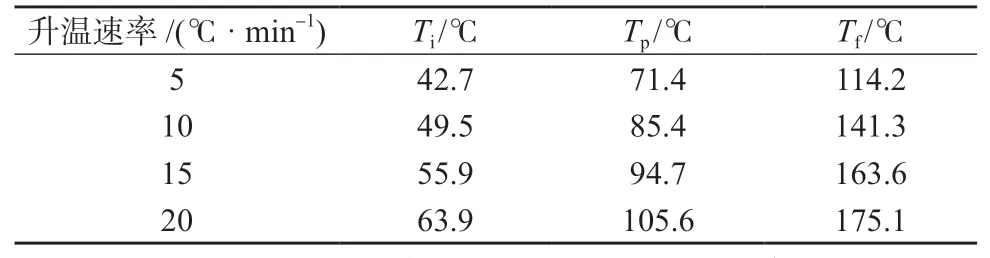

不同PA含量的UP/苎麻复合材料LOI测试结果见表2。由表2可见,与未阻燃UP/苎麻复合材料相比,PA改性UP/苎麻复合材料LOI随着PA含量的增加而提高,即苎麻织物阻燃性能提高的同时会使复合材料阻燃性能提高。PA与硅烷偶联剂KH550中的硅-磷-氮元素在复合材料燃烧过程中能够充分发挥协同阻燃效果,PA质量分数达到3%后,阻燃改性复合材料的LOI均超过35%,满足了标准中复合材料LOI≥35%的要求。当PA质量分数为7%时,阻燃改性复合材料的LOI超过40%,达到40.1%,相较于未阻燃复合材料提高了18.6%。

表2 不同PA含量的UP/苎麻复合材料LOI %

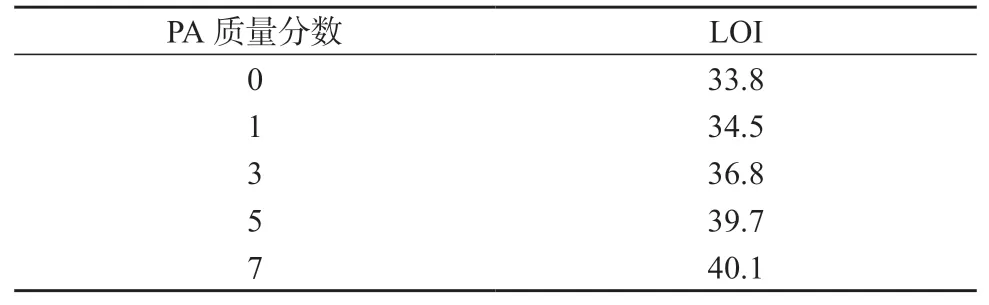

图6 为未阻燃和PA质量分数为7%的UP/苎麻复合材料表面残炭形貌图。由图6可知,未阻燃UP/苎麻复合材料燃烧后炭层较薄且较为松散,单根纤维结构清晰可见,此炭层结构不能有效阻止燃烧过程中热量以及可燃性气体的传递,复合材料的阻燃效果较差,阻燃UP/苎麻复合材料燃烧后纤维与纤维之间相互粘结,形成的炭层结构致密且表面多处膨胀,有效降低了复合材料内部的缝隙孔洞,减少了可燃性气体的挥发同时隔绝外部氧气,阻燃性能得到提高。

图6 未阻燃及阻燃UP/苎麻复合材料残炭形貌

(2) PA阻燃机理探究。

图7 为未阻燃和PA质量分数为7%的苎麻织物XPS能谱图。由图7可以看出,在285 eV和535 eV附近出现的强峰分别为苎麻纤维中的C,O元素对应的峰。未阻燃苎麻织物元素中出现了Si和N,这是因为硅烷偶联剂KH550附着在了织物表面。阻燃织物在134 eV附近出现了P2p峰,说明PA已经接枝到了织物表面。

图7 未阻燃及阻燃苎麻织物XPS能谱图

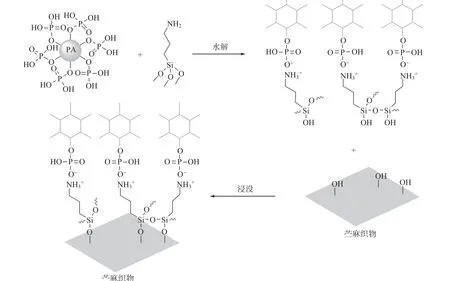

PA阻燃苎麻织物的机理如图8所示。首先PA中的—OH和硅烷偶联剂KH550中的—NH2反应生成胺盐,然后硅烷偶联剂KH550水解生成硅醇,硅醇中的硅羟基与苎麻纤维表面羟基脱水缩合生成—Si—O—C—键,有效降低了PA直接阻燃改性对苎麻纤维的损伤,同时PA和硅烷偶联剂KH550中的硅磷氮元素发挥协同阻燃作用,使UP/苎麻复合材料的阻燃性能得到进一步提升。

图8 苎麻织物阻燃机理图

(3) PA对UP/苎麻复合材料热稳定性影响。

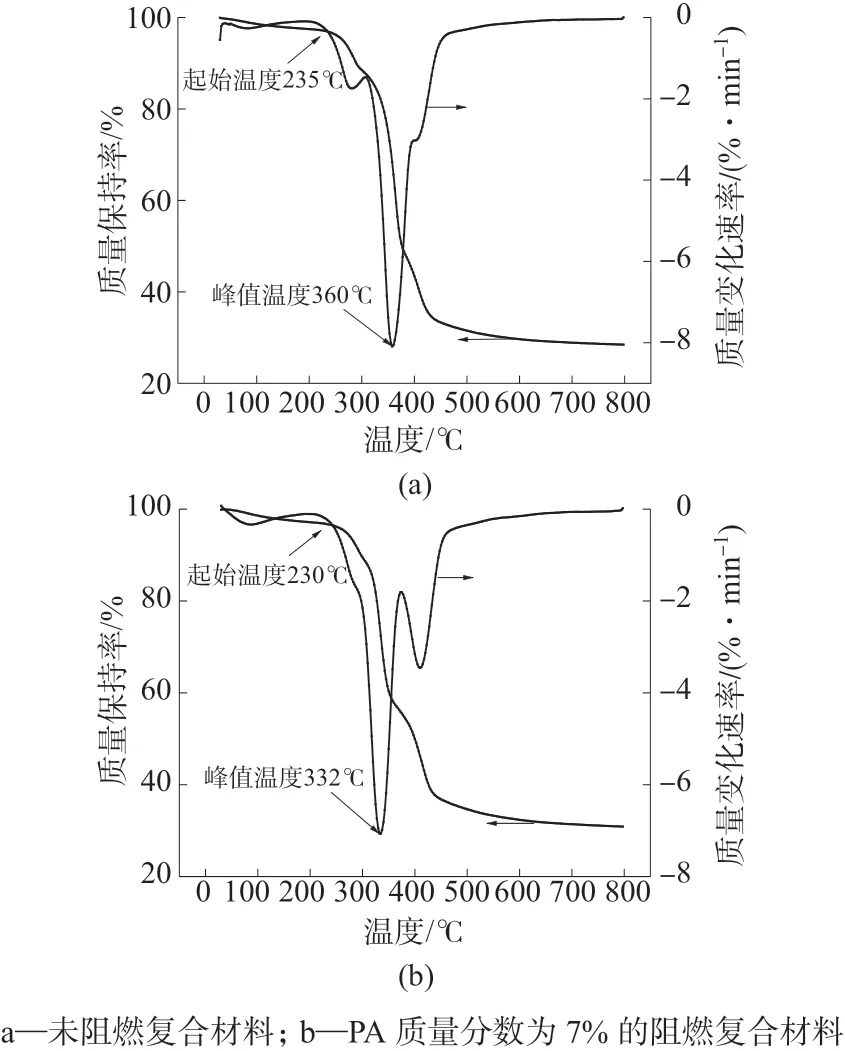

图9 为未阻燃和PA质量分数为7%的UP/苎麻复合材料TG和DTG图。由图9可知,经过PA阻燃改性苎麻织物后,复合材料的残炭率由28.45%提升到30.88%,热分解峰值温度从360℃降低到332℃。这是因为PA热分解温度较低,约为120℃左右,能提前受热分解产生磷酸,催化织物热解形成炭层,延缓基体材料的进一步热分解,使得复合材料热降解峰值温度左移,但成炭量增多[17]。这些结果证明PA提升了复合材料的阻燃效果和成炭量,这与复合材料的LOI测试结果一致。

图9 未阻燃及阻燃UP/苎麻复合材料TG和DTG图

2.4 PA对UP/苎麻复合材料力学性能影响

不同PA含量的UP/苎麻复合材料的拉伸性能如图10a所示。由图10a可知,与未阻燃复合材料相比,PA阻燃复合材料的拉伸性能随着PA含量的增加逐渐降低,拉伸强度分别下降13.00%,17.48%,21.76%,21.07%,当PA质量分数为7%时,拉伸弹性模量下降21.26%。复合材料拉伸性能下降一方面是由于PA中含有磷酸基团,磷酸在一定温度条件下会对纤维素结构产生破坏使织物强力下降,进而导致复合材料拉伸性能下降;另一方面是由于PA的添加会破坏纤维与树脂之间硅烷偶联剂KH550形成的化学键,使得复合材料界面结合性能下降,导致外部载荷不能有效传递到纤维上,纤维起不到增强作用[18–19]。

图10 不同PA含量的UP/苎麻复合材料力学性能

不同PA含量的UP/苎麻复合材料的弯曲性能如图10b所示。由图10b可知,未阻燃复合材料的弯曲强度和弯曲弹性模量较高,这是因为硅烷偶联剂KH550能够减少苎麻纤维表面羟基,增强纤维与树脂的界面强度使得复合材料弯曲性能提升。阻燃后复合材料的弯曲强度相比未阻燃复合材料分别下降了3.8%,5.61%,8.87%,12.83%,当PA质量分数为3%和5%时,复合材料的弯曲强度分别为161.43 MPa和155.86 MPa,均能满足标准要求;当PA质量分数为7%时,弯曲弹性模量下降最大为10.47%。这是由于PA是一种磷酸基团含量较高的物质,磷酸基团会对纤维素结构产生一定破坏,从而影响苎麻纤维与UP树脂的界面结合效果,进而使复合材料弯曲性能下降。

图11 为未阻燃及阻燃UP/苎麻复合材料拉伸断裂形貌图。由图11可以看出,未阻燃复合材料断裂面比较整齐,纤维多为树脂包裹,抽出或拔出现象较少;而经过PA阻燃处理后,复合材料的断面粗糙不平整,且存在许多纤维抽拔后留下的孔洞,树脂基体的连续性遭到破坏,界面结合性能较差使得复合材料力学性能下降。

图11 未阻燃和PA质量分数为7%的UP/苎麻复合材料断裂形貌

3 结论

(1) UP树脂的最佳固化工艺为:由35℃升温至60℃,保温3 h,然后升至100℃,保温1 h使树脂完全固化。UP/苎麻复合材料的最佳制备工艺为压力20 MPa、织物克重190 g/m2以及铺层层数14层。

(2) PA阻燃改性使UP/苎麻复合材料的极限氧指数由未加阻燃剂的33.8%提升到PA质量分数为7%的40.1%,成炭量得到提高。

(3) PA阻燃改性使UP/苎麻复合材料的力学性能降低,当PA质量分数为3%和5%时,复合材料的弯曲强度分别为161.43,155.86 MPa,均能满足标准要求。当PA质量分数为7%时,复合材料的力学性能最差,相比未阻燃复合材料其拉伸强度和拉伸弹性模量分别下降了21.07%,21.26%;弯曲强度和弯曲弹性模量分别下降了12.83%,10.47%。