摩托车用高抗冲耐化学PC/PBT合金材料制备与性能

2022-01-17刘诗李陵洲王银龙朱永军郑雄峰雷勇

刘诗,李陵洲,王银龙,朱永军,郑雄峰,雷勇

(1.湖北合聚高分子材料有限公司,湖北江陵 434100; 2.武汉合聚塑化新材料有限公司,武汉 430000)

目前,随着塑料件在摩托车产品中的广泛应用及人们对摩托车的个性化需求不断提升,消费者对塑料件特别是外观覆盖件的装饰性要求也越来越高。对于摩托车塑料件,不仅要求其耐化学腐蚀性好还对其色彩、表面光洁度和亮度等有一定的要求。因此,通常会在塑料件表面进行喷漆处理,使其具有更好的可视性、耐候性和使用性。然而为了获得良好的附着力,在对塑料件表面进行喷涂底漆时常需要一定程度的溶蚀来实现,溶蚀过程会对塑料基材造成一定的损伤,并且后续的烘烤固化工艺也会加剧基材损伤[1]。摩托车车身装饰性覆盖件如护腿罩板、整流罩体、侧盖等一般用丙烯腈-丁二烯-苯乙烯塑料(ABS)注射成型[2],常发生喷漆后塑料件耐冲击和耐化学性不佳,最终导致产品出现开裂。

传统的聚碳酸酯(PC)是非晶态聚合物,韧性好、尺寸稳定性高,具有良好的刚性和耐冲击性,但由于其空间位阻大、熔融温度高导致加工困难,成型制品残余应力大。另外,PC耐化学性能差特别是遇到芳香族化合物、脂和酮等有机溶剂的侵蚀时会产生应力开裂现象,限制了其使用范围,故通常将PC与其它聚合物制备成合金使用。聚对苯二甲酸丁二酯(PBT)是高度结晶聚合物,适合于高速成型,耐化学性能好,但缺口冲击强度低[3–5]。由于PC和PBT材料的特性,将PC和PBT 进行简单的熔融共混改性,并不能有效提高共混体系的力学性能。而且由于PC/PBT材料本身具有较大的内应力,在底漆的作用下,产品开裂的问题更为显著。当有应力存在下,化学试剂会渗透到聚合物分子结构中并损害聚合物的分子链,从而导致分子链断裂,树脂发生降解,产品出现开裂。因此,为了保护产品,合金材料的树脂基材也同样重要,可针对树脂基材进行表面改性处理,使其具有良好的耐化学性能,从而获得改性树脂基材。但目前人们关注的焦点均针对合金相容性的改善,主要通过在共混体系中加入第三组分(如增韧剂、增容剂、润滑剂等)以提高共混体系的力学性能,较少从改性树脂基材方面进行研究[6]。

笔者结合材料特性及合金共混改性方向,选择经硅氧烷表面改性的PC树脂(硅氧烷PC)作树脂基材(在硅氧烷PC中,通过硅氧键的引入,可改善PC分子的结构);并在硅氧烷PC/PBT体系中添加甲基丙烯酸甲酯-丁二烯-苯乙烯共聚物(MBS)类增韧剂、甲基丙烯酸缩水甘油酯(GMA)类增韧剂、及两者复配增韧剂,研究了不同增韧剂对硅氧烷PC/PBT合金力学性能和耐化学性的影响,最终开发了一种高抗冲耐化学PC/PBT合金材料,并对使用该材料的摩托车盖板产品进行试验验证,结果满足产品各项技术要求,最终材料得以成功应用。

1 实验部分

1.1 主要原材料

普通PC:S-2100R,日本三菱化工有限公司;

硅氧烷PC:AG2030,日本出光化工有限公司;

PBT:1100A,南通星辰合成材料有限公司;

抗氧化剂四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯:Irganox1010,德国巴斯夫公司;

抗氧化剂三[2,4-二叔丁基苯基]亚磷酸苯酯:Irgafos168,德国巴斯夫公司;

MBS类增韧剂:E920,法国阿科玛公司;

GMA类增韧剂(乙烯-丙烯酸酯-GMA共聚物):AX8900,美国杜邦公司;

磷酸二氢钠(NaH2PO4):日本燐化学工业株式会社;

丙烯酸漆:自制。

1.2 主要设备与仪器

电热鼓风干燥箱:DHQ-9245A型,上海一恒科学仪器有限公司;

双螺杆挤出机:TE35型,南京瑞亚挤出机械设备有限公司;

注塑机:90F2V型,东华机械有限公司;

万能拉力试验机:CMT4204型,美斯特工业系统(中国)有限公司;

简支梁冲击试验机:ZBC-1251-A型,美斯特工业系统(中国)有限公司;

熔体流动速率(MFR)试验机:ZRZ1452型,美斯特工业系统(中国)有限公司;

落锤冲击仪:CLC-C型,美斯特工业系统(中国)有限公司。

1.3 试样制备

将经过干燥的所有原材料按一定配比混合均匀后,挤出、造粒,挤出温度240~260℃,螺杆转速500 r/min,挤出料条经水槽冷却后切粒得到PC/PBT合金粒料。将制备的PC/PBT粒料经80~100℃下鼓风干燥3~4 h,在注塑机上注塑成标准的测试样条和样板,注塑温度230~250℃,射嘴温度255℃。样条和样板在恒温恒湿箱中放置24 h后,分别进行性能测试和喷漆固化处理。

1.4 性能测试

(1)物理力学性能测试。

按ISO 527-2–2012测试拉伸强度,拉伸速率为50 mm/mim;按ISO 178–2019测试弯曲强度,弯曲速率为1 mm/min;按ISO 179–2010测试简支梁缺口冲击强度;按ISO 1133-1–2011测试MFR,温度和负荷分别为250℃,2.16 kg。

(2)试样喷漆、固化处理及相关测试。

为了模拟工业生产中的喷漆和固化处理,将样板在丙烯酸漆中浸泡10 s后取出,在100℃烘箱中进行烘干固化处理。固化完成后,取样进行力学性能测试并进行落锤冲击破坏试验。

2 结果与讨论

2.1 PC种类及含量对合金材料性能的影响

根据表1配方制备了不同PC种类及含量的PC/PBT合金材料,表2为相应的物理力学性能数据。从表2可以看出,在试样1#,3#,5#或2#,4#,6#中,随着PC含量的增加,PC/PBT材料的拉伸强度、弯曲强度、缺口冲击强度均先增大后减小。这是因为PC/PBT合金材料的性能由主要基材树脂来决定,当PC含量少时合金主要表现PBT的性能,当增加PC含量时,合金则开始表现PC的性能,而当添加的PC含量过多后,PC与PBT反应生成的嵌段共聚物反而会抑制两者的相容性,破坏合金材料的均匀性,导致力学性能降低[7–8]。随着合金材料中PC含量的增加,合金材料的MFR呈降低的趋势,这是因为随着PC含量的增加,合金材料会更多地表现PC的性能。

表1 不同PC种类和含量的合金材料配方

表2 不同PC种类及含量的合金材料物理力学性能

从表1和表2还可以看出,在试样1#,3#,5#中使用的基材树脂为普通PC,在2#,4#,6#中则使用硅氧烷PC作基材,使用硅氧烷PC的合金材料的力学性能和加工性能均优于使用普通PC的合金材料。这可能是因为硅氧烷PC AG2030分子中引入了有机硅基团,增加了结构单元的长度,提高了分子量,且硅氧烷中硅氧键的内旋转势垒较小,增大了分子链的柔顺性,故加入硅氧烷PC合金材料的综合性能相对较好。为了使材料获得较好的加工性能和力学性能,在本体系中确定使用PC AG2030作基材,PC/PBT的最佳质量比为1∶1,故最终选择4#试样,并以此为基础做进一步的配方改善研究。

2.2 增韧剂种类及含量对合金材料性能的影响

根据表3配方制备添加不同种类及含量增韧剂的PC/PBT合金材料,材料的性能数据见表4。

表3 不同增韧剂种类及含量的合金材料各组分质量分数 %

表4 不同增韧剂种类及含量的合金材料物理力学性能

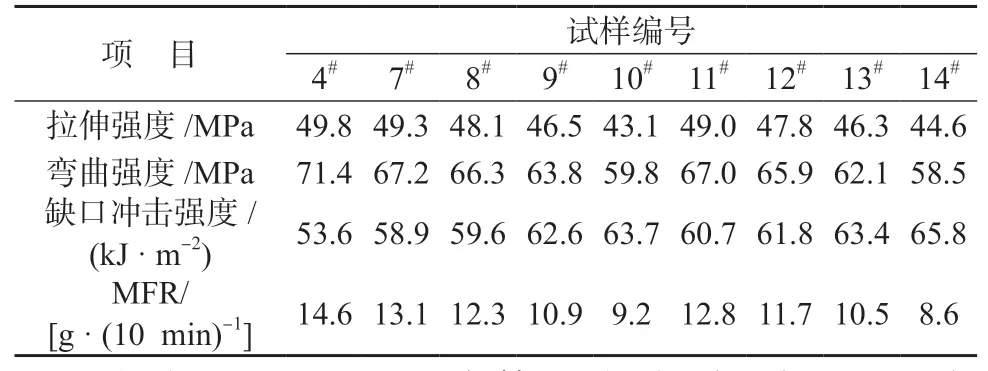

由表4可以看出,当体系中分别添加MBS类增韧剂或GMA类增韧剂时,增韧剂影响PC/PBT合金材料拉伸强度和弯曲强度的趋势基本一致。随着PC/PBT合金材料中增韧剂含量的增加,材料的拉伸强度和弯曲强度均呈降低趋势。这主要是增韧剂在合金材料中表现为橡胶相,主要提供材料的弹性,在增韧的同时,由于其强度和弹性模量比PC和PBT均低,会导致合金材料的强度和刚性降低。

由表4还可看出,随着两种增韧剂含量的增加,缺口冲击强度显著提高。其原因是E920增韧剂壳结构中的聚甲基丙烯酸甲酯能起到桥梁作用,减小两相之间的界面张力,增强界面作用力,使PC能够更加均匀地分散在PBT基材中,均匀完整的柔性层可以更好地与基体粘接,该柔性层在材料受到外界冲击力时可以吸收大量的冲击能量,从而起到增韧作用;AX8900增韧剂中的丙烯酸酯含有与PC,PBT相同的酯基,可降低两相之间的界面张力,减小两相之间的玻璃化转变温度(Tg),另外,GMA中的环氧基团还能进一步与PBT分子中的端羧基或端羟基发生化学反应。因此该AX8900增韧剂能够较好地对PC和PBT进行增容,并通过在两相中形成的柔性层发挥出增韧作用[9–10],其增韧的合金材料缺口冲击强度稍高于E920增韧的合金材料。

另外,合金材料的MFR随增韧剂含量增加而逐渐降低,这是因为加入增韧剂后,PC/PBT合金熔体的分子间作用力随之增加,分子链间相对移动难度增加,导致体系的流动性变差,会影响材料的加工性能[11]。流动性更差的为加入AX8900增韧剂的合金材料,因GMA反应性官能团的存在,导致材料的流动性下降明显,故AX8900对材料流动性的影响比E920更为显著。

2.3 增韧剂复配对合金材料性能的影响

增韧剂的添加对PC与PBT的相容性起到了明显的改善作用,但会降低材料的强度和加工性能,故在实际应用中还需要综合考虑力学性能和加工性能的平衡。在PC/PBT合金材料采用MBS类增韧剂与EMA类增韧剂的复配组合,根据表5中的配方研究了复配增韧剂对PC/PBT合金材料性能的影响,材料性能测试数据见表6。

表5 复配增韧剂的PC/PBT合金材料各组分质量分数 %

表6 复配增韧剂的合金材料物理力学性能

从表6数据可以看出,体系中加入E920和AX8900的复配增韧剂后,合金的力学性能比单独加入E920增韧剂或AX8900增韧剂的合金更好。其中E920为主、AX8900为辅的复配增韧剂对合金力学性能的改善效果最为显著,材料的加工性能也得到了改善。这可能是因为对材料MFR影响较大的AX900增韧剂含量变低,对合金流动性的影响变小,而两种增韧剂复配后通过聚甲基丙烯酸甲酯的桥梁作用和GMA的封端效果,可将各自的改善效果进行叠加,能最大程度地减少PC与PBT的Tg之差,有效地提高合金中PC与PBT的相容性。综上所述,为了获得良好的加工性能,同时兼顾材料的韧性和刚性要求,选定PC基材为PC AG2030,PC/PBT质量比为1∶1,E920和AX8900的复配增韧剂体系(两者质量比为9∶3),即最终选定17#试样,其拉伸强度、弯曲强度和缺口冲击强度分别为55.7,80.8 MPa,70.3 kJ/m2。

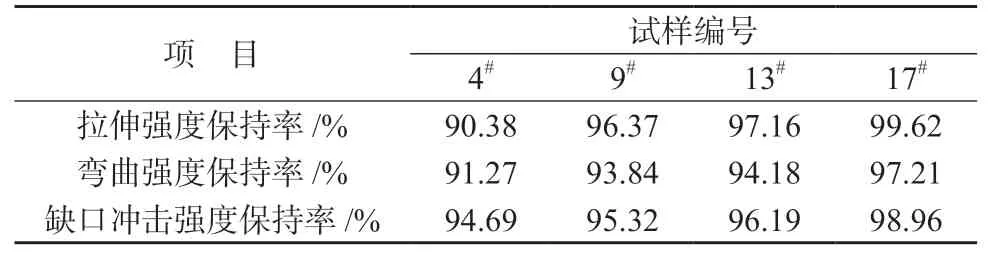

2.4 丙烯酸漆对合金材料样板力学性能的影响

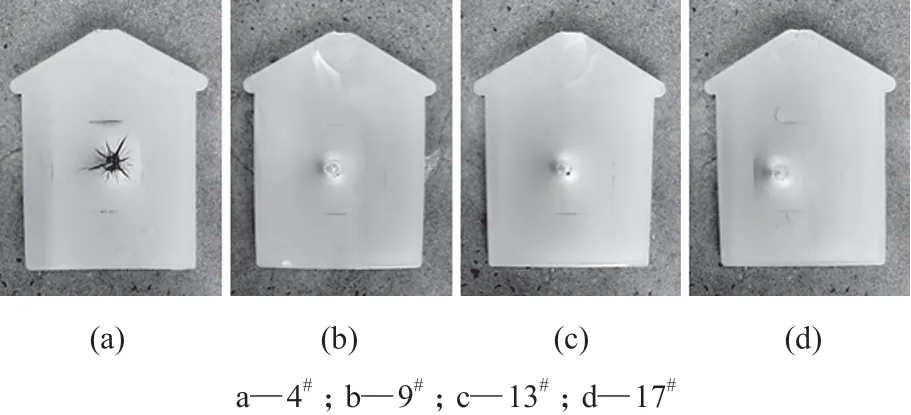

表7 为PC/PBT合金材料样板在丙烯酸漆中浸泡10 s,经100℃温度烘干后力学性能保持率的数据。图1为浸泡、烘干后的PC/PBT材料样板经落锤冲击后照片。由表7中数据可以发现,未添加任何增韧剂的PC/PBT合金材料的拉伸强度、弯曲强度、缺口冲击强度均明显下降。而当PC/PBT合金材料中加入E920增韧剂、AX8900增韧剂和E920/AX8900复配增韧剂后,PC/PBT合金材料的性能保持率却保持在较好水平,其中使用E920/AX8900复配增韧剂的合金材料的力学性能保持率最高,拉伸强度、弯曲强度和缺口冲击强度保持率分别为99.62%,97.21%,98.96%。而在图1中可以看出,4#样板出现了裂纹,9#,13#,17#样板无裂纹产生,其中17#样板表观最佳。

表7 合金材料样板耐油漆试验结果

图1 浸泡、烘干后的合金材料样板经落锤冲击后的照片

出现以上现象的原因是:由于在高温烘干过程中,PC/PBT基材与丙烯酸漆的反应活性会变高,溶蚀更为剧烈,因此材料的力学性能会出现不同程度的降低。丙烯酸漆主要采用甲苯、二甲苯等有机溶剂,其中甲苯、二甲苯的溶解度参数分别是18.0 (J/cm3)1/2,17.6 (J/cm3)1/2;PC的溶解度参数为18.0 (J/cm3)1/2,PBT的溶解度参数是21.9 (J/cm3)1/2。当聚合物和低分子液体溶解度参数之差不大于3时,一般都有好的互溶性[12–13]。根据相似相容原理可知,PC在丙烯酸漆的溶解性要远高于PBT。因此在PC/PBT合金材料中,PC的含量决定了丙烯酸漆由表及里溶蚀PC的速度。另外,由于增韧剂E920中的聚甲基丙烯酸甲酯能起到桥梁作用,与PC,PBT基材相容性好;增韧剂AX8900乙烯含量高,抗丙烯酸漆溶蚀能力较高[14–15]。当PC/PBT合金材料中加入E920和AX8900复配增韧剂后,能更好地结合PC与PBT,使其与丙烯酸油漆的接触面更少,溶蚀得更少,能更好地保护PC/PBT合金材料。综上所述,17#的材料配方加工成零件后能达到产品的各项性能指标要求,可满足产品的高抗冲和耐化学性能要求。该高抗冲耐化学PC/PBT合金材料已在相关客户端完成试料、试模工作,材料已成功应用于客户的摩托车盖板产品中,并已获得客户端材料认可。

3 结论

(1)探究了PC种类、含量以及增韧剂种类、含量对PC/PBT合金材料性能的影响。当硅氧烷PC AG2030与PBT 1100A的质量比为1∶1,复配质量分数分别为9%和3%的E920及AX8900增韧剂时,PC/PBT合金材料的综合性能最佳。

(2)经耐油漆试验发现,由最佳配方下制备的合金材料具有较高的耐化学性,拉伸强度、弯曲强度和缺口冲击强度保持率分别为99.62%,97.21%,98.96%,注塑的样板经丙烯酸漆浸泡后,在落锤冲击试验下无裂纹产生。

(3)该高抗冲耐化学PC/PBT合金材料可直接注射成型,加工成塑料件车身盖板,解决现有技术中常规ABS塑料件产品易开裂、耐化学性差的技术弊端,也能满足更多摩托车塑料件产品的技术需求。