氰酸酯树脂/表面多步接枝改性γ-Si3N4复合材料制备及性能

2022-01-17胡明祝保林

胡明,祝保林

[1.渭南师范学院环境与生命科学学院,陕西渭南 714099; 2.华南师范大学(汕尾校区)材料与新能源学院,广东汕尾 516600]

氰酸酯树脂(CE)是近年新研发的热固性功能树脂,在引发剂作用下,其单体以自由基聚合反应实现固化,得到CE固化物(PCE)。PCE整体为大量三嗪环有序排列的有机共振体,由于三嗪环及有机共振体在结构上高度对称,弱束缚电子少,松弛极化不明显,决定了固化产物分子链偶极矩小、介电损耗值低[1–2];同时,PCE分子空间网络中大量对称性三嗪环结构的存在,导致PCE交联密度大、刚性强,宏观上表现出硬度大、耐热、耐磨等特点[3]。因此,PCE作为一种性能良好的复合材料有机树脂基体,在各行业得到广泛推广和使用[4–7]。

另一方面,PCE中大量三嗪环结构的存在,虽保证了PCE具有高硬度的特点,但也降低了其韧性,限制了以PCE为树脂基体的复合材料应用和推广[8]。因此,对该类型复合材料树脂基体的增韧改性,成为应用研究的热点。目前,实现有机树脂基体增韧改性主要有以下方法:①树脂/无机功能性材料(第二相)复合增强改性;②与其它类别的热塑性、热固性树脂的共聚改性;③采用具有结构型功能的有机-无机杂化材料填充改性等方法[9–11]。笔者拟采用第①种方法实现对PCE的增韧改性。

立方氮化硅(γ-Si3N4,缩写为SN)是具有类似金刚石结构的六方晶体,不同于一般的无机材料,SN粒子不仅自身硬度大、熔点高、化学性质稳定,而且在较宽的温度范围内具有断裂韧性高、热导率高等特点。因此,笔者优选SN粒子作为无机功能性材料(第二相),并通过硅烷偶联剂A-1120和聚甲基丙烯酸甲酯(PMMA)分子在SN粒子表面进行多步接枝,中和SN粒子表面的不饱和残键,以改善两相相容性,减弱相分离[2],然后制备了三种系列的CE/SN复合材料。拟利用SN粒子自身高润滑、高耐磨、耐高温、耐强酸碱腐蚀的特点[12],在不改变有机树脂基体自身性能的前提下,实现对复合材料的增强增韧,并拟借助引入“第二相”的协同作用,将“第二相”的优异性能引入复合材料,最终提升复合材料的性能。

1 实验部分

1.1 主要原料

双酚A型CE单体:分析纯,湖北云镁科技有限公司;

SN:分析纯,粒度15~45 μm,上海浦东赛默飞世尔科技公司;

N-β-(氨乙基)-γ-氨丙基三甲氧基硅烷(硅烷偶联剂A-1120):分析纯,曲阜易顺化工有限公司;

甲基丙烯酸甲酯(MMA)单体:分析纯,山东林冠精细化工有限公司;

偶氮二异丁腈(AIBN):分析纯,南通润丰石油化工有限公司;

二月桂酸二丁基锡(DBTDL):分析纯,天津可邦化工产品有限公司;

环氧树脂(E-44):分析纯,无锡品华化工有限公司;

α-甲基吡啶:分析纯,武汉克米克生物医药技术有限公司;

二甲基亚砜:分析纯,上海迈瑞尔化学技术有限公司;

丙酮、乙醇等:分析纯,市售。

1.2 主要仪器及设备

超声波分散仪:Scientz-2400F型,上海昔今实验仪器有限公司;

电热鼓风干燥箱:DHG-9960A型,上海标卓科学仪器有限公司;

高速分散均质机:FJ-200型,上海标本模型厂;

真空干燥箱:DZF-6210型,上海新诺仪器集团有限公司;

材料试验机:Zwicki系列1225-ibf型,广东晟泽科技有限公司;

差示扫描量热分析仪:MDSC1910型,美国TA公司;

旋转黏度仪:NDJ-1型,河北慧兰科技有限公司;

微波矢量网络分析仪:Agilent PNA系列E8362B型,安捷伦科技贸易上海有限公司;

扫描电子显微镜(SEM):FEI Quanta-250型,北京亿诚恒达科技有限公司。

1.3 试样制备

(1)原料的预处理。

SN粒子的干燥:将SN粒子在真空恒温干燥箱中,于120℃条件下干燥2 h,自然冷却后密封待用,初步烘干后的SN粒子记为SN1粒子。

CE单体的干燥:将鼓风干燥箱预热至70℃,保持真空度-0.080 MPa,抽真空60~80 min,转入硅胶干燥皿中,冷却至室温后,密封备用。

(2) SN粒子的多步接枝处理工艺。

在洗净、烘干的三颈瓶(150 mL)中定量加入10 g经干燥处理的SN1粒子、丙酮(45 mL)、硅烷偶联剂A-1120 (SN1粒子质量的5‰)及60%的乙酸水溶液(80 mL),在恒温(60~65℃)下匀速搅拌280~300 min,超声分散25~35 min,索氏抽提100~120 min,除去未反应的丙酮和A-1120,真空干燥(95~105℃干燥30 min),得经A-1120初步表面接枝处理的SN粒子(记为SN2粒子)[10]。

在洗净、烘干的三颈瓶(150 mL)中定量加入SN2粒子(10 g)、二甲基亚砜(SN2粒子质量的0.5%)及α-甲基吡啶(SN2粒子质量的1.0%),超声分散25~30 min;再定量加入MMA单体(SN2粒子质量的10.0%)、引发剂AIBN (SN2粒子质量的2.0‰),恒温(60~65℃)匀速搅拌300~360 min,实现PMMA在SN2粒子表面的“二次接枝”。反应完成后,产物离心分离,以95%的乙醇反复洗涤至近中性(pH值处于6.8~7.3即可),真空干燥(95~105℃干燥30 min),得到经PMMA表面“二次接枝”的SN粒子(记为SN3粒子)[11]。

(3) CE/SN复合材料浇铸体板材的制备。

E-44加入说明:温度低于115℃时,DBTDL引发CE单体以自由基聚合方式进行聚合反应;温度高于115℃时,CE单体无需引发剂,可实现自身聚合;温度高于150℃,DBTDL开始分解,此时加入的E-44既起引发作用,又参与聚合反应,产物除生成三嗪环外,还有部分噁唑啉环[13]生成。

CE/SN复合材料的固化:在洗净、烘干的小烧杯(150 mL)中定量加入经干燥处理的CE单体(50 g)与E-44 0.75 g (CE单体质量的1.5%)及引发剂DBTDL 0.15 g (CE单体质量的3.0‰),经棕榈油油浴熔融(75~80℃)后,定量加入系列SN粒子(共三个系列,每个系列内SN1~SN3粒子用量均为CE单体质量的0%~8%,每次递增1%,即每个系列9块浇铸体板材),调节油浴温度为85℃后恒温,分散均质机分散30 s (分散均质机断续通电,转速300~23 000 r/min)。最后,将物料定量转入自制模具,再将模具及时转入已预热的真空干燥箱(90℃),抽真空至-0.08 MPa,维持真空,开始固化。固化初期,模具中大量小而密集的气泡被抽出,随时间延长,气泡逐渐变大,抽出速度变缓;后期,仅有极少量大的气泡抽出,且气泡释放缓慢,此时表明物料的预聚度(黏度4.5 Pa·s[5])已达到要求。停止抽真空,缓慢减压,按下述固化工艺实现复合材料固化。固化完成后,浇铸体板材按GB/T 2567–2008尺寸切割,密封备用。

固化工艺参数如下:95℃/60 min→100℃/60 min→110℃/120 min→115℃/120 min→120℃/60 min→150℃/60 min→180℃/60 min→200℃/30 min→220℃/30 min。

1.4 性能测试与表征

力学性能测试:按照GB/T 2571–1995,GB/T 2570–1995相关规定,取经干燥、切割后的特定尺寸板材试样测试冲击强度(无缺口测试,摆锤冲击试样中心时的冲击速度为2.9 m/s)、弯曲强度(试验速度2 mm/min)。

热稳定性测试:以高纯氮气为载气(氮气纯度≥99.9%),载气流量3 L/h,温度范围0~380℃。

介电性能测试:采用微波矢量网络分析仪配合1 MHz~10 GHz宽带微波仪测试系统完成材料的介电性能测试,频率1~50 MHz,常温测量。

SEM表征:将复合材料板材冲击断面进行喷金处理,以增强其导电性,再以SEM观察板材断面微观形貌。

复合体系黏度按GB/T 1723–1993测定。

2 结果与讨论

2.1 不同类型SN粒子含量对复合材料力学性能的影响

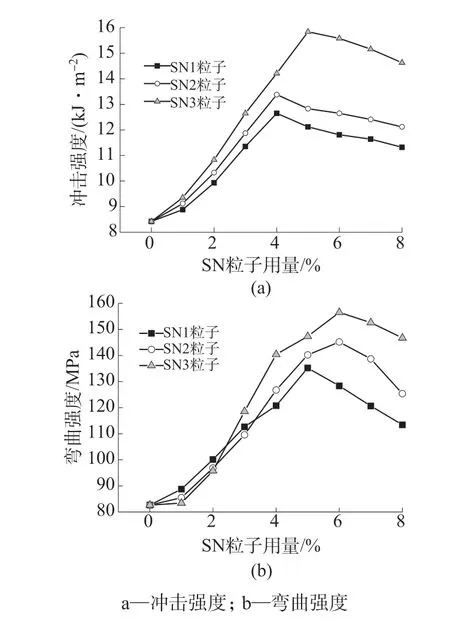

图1 是三种CE/SN复合材料的冲击、弯曲强度随第二相(SN1,SN2,SN3)粒子用量的变化曲线。由图1可知,随第二相粒子用量增大,复合材料的冲击、弯曲强度均先增大后减小。对SN1及SN2系列,当第二相粒子用量为4%时,复合材料冲击强度达到最大,分别为12.65 kJ/m2和13.38 kJ/m2,与纯PCE (纯PCE板材冲击强度为8.42 kJ/m2)相比,分别提高了50.23%和58.9%;对于SN3系列,当第二相粒子用量为5%时,复合材料冲击强度为15.84 kJ/m2,比纯PCE提高了88.12%。三种CE/SN复合材料的弯曲强度最高分别为135.23 MPa(SN1粒子用量为5%),145.18 MPa (SN2粒子用量为6%)和156.53 MPa (SN3粒子用量为6%),比纯PCE (纯PCE板材弯曲强度为82.56 MPa)分别提高了63.80%,75.85%和89.60%。原因在于,SN2,SN3粒子经表面接枝后,表面不同程度地被接枝的有机层包裹,改变了第二相粒子的界面性质,一方面有利于其在有机树脂基体中分散;另一方面,第二相粒子表面接枝的A-1120及PMMA链段上的活性点可与有机树脂基体碳链上的活性点实现键合并发生碳链缠绕,通过“渝渗效应”[2],有机树脂基体中可容纳更多第二相粒子,而不会阻断CE单体自身聚合,不会出现相分离。由此可知,在实验研究的用量范围内,第二相粒子的引入,改善了复合材料的力学性能,达到了增韧的目的。

图1 不同系列SN粒子用量的CE/SN复合材料的力学性能

由图1还可以看出,各复合材料弯曲强度和冲击强度最佳时对应的第二相粒子用量不相同,但对于冲击强度,第二相粒子用量超过最佳点时复合材料的冲击强度下降幅度较小,尤其是SN3粒子,在其用量为6%时,与其用量为5%的冲击强度相差很小,故最终以弯曲强度最佳时对应的第二相粒子用量作为最佳用量,即CE/SN1,CE/SN2和CE/SN3复合材料的SN1,SN2,SN3粒子最佳用量分别为5%,6%和6%。

2.2 纯PCE及CE/SN复合材料的微观形貌分析

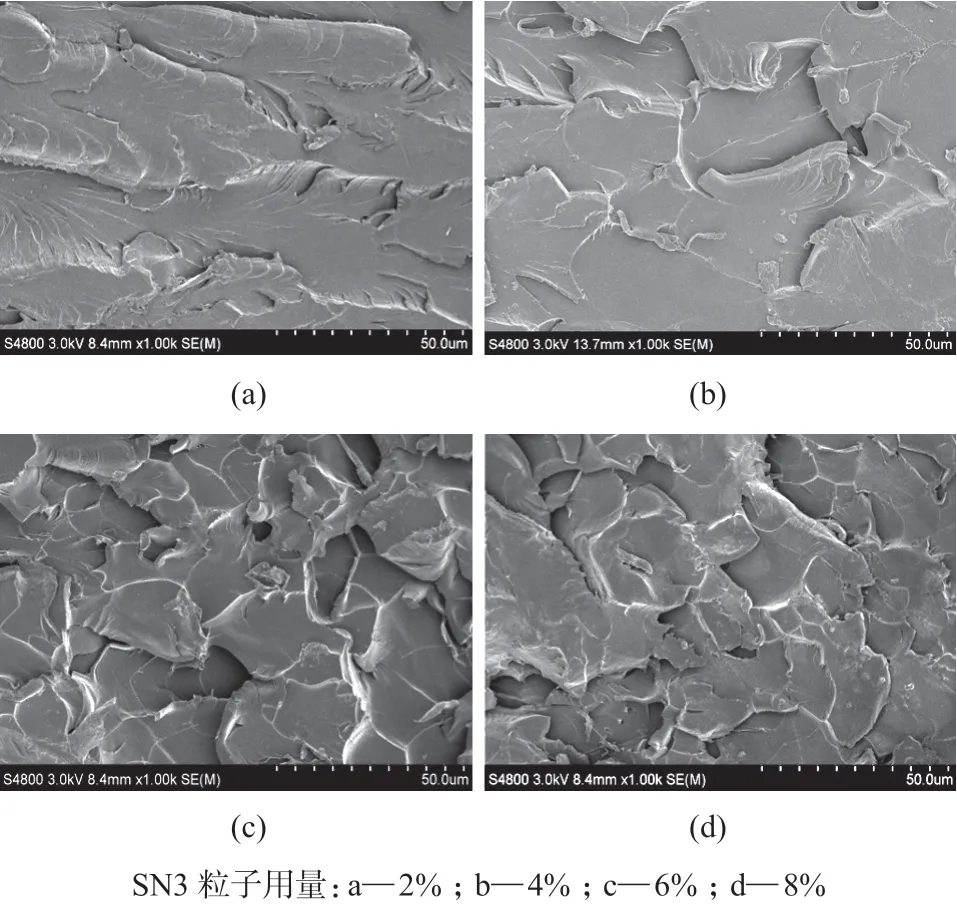

纯PCE和CE/SN复合材料系列板材(以SN1,SN2,SN3粒子最佳用量为例)冲击断面的SEM微观形貌如图2所示。由图2a看出,纯PCE微观形貌为典型脆性断裂,表现为“波纹”状形貌,“波纹”状起伏浅、横贯整个断面,断面平滑,断面周边塑性形变不明显,无“韧窝”出现[6]。由图2b看出,“波纹”状形貌被改变,“韧窝”出现,但较大、较浅,不均匀。由图2c看出,断面微观形貌为典型韧性“韧窝”断面,“韧窝”数目增多,深度较深,“韧窝”周边开始出现塑性形变痕迹,但“韧窝”总体分布不均匀。图2d所示微观形貌比图2c更加典型,除具有图2c所示的韧性断裂特征外,“韧窝”更加致密均匀,且“韧窝”周边塑性形变更加明显。

图2 纯PCE及CE/SN复合材料的冲击断面SEM照片

以力学性能最佳的CE/SN3系列为例,不同SN3粒子用量的复合材料断面形貌如图3所示。结合图2a和图3可以看出,由纯PCE开始,微观形貌由典型的脆性断裂(图2a)过渡到了典型的韧性断裂(图3c)。图2a中,微观形貌为典型的“波纹”状,细而密集,贯穿了整个断面,基本观测不到塑性形变。施加外加载荷时,由于不存在第二相,无应力集中点存在,有利于“银纹”的生成和生长,所以纯PCE韧性差。图3a中,第二相粒子用量为2%,“波纹”状形貌开始被阻断,断面开始出现不规则条状凹陷,但凹陷边沿仍平滑,塑性形变较小。图3b中,断面微观形貌已转变为韧性断裂形貌,断面开始出现“韧窝”,但“韧窝”仍不明显,“韧窝”表现为较大、浅、不规则,说明两相间“键合”作用虽然存在,但仍较弱。图3c中已显现为典型韧性断裂形貌,“波纹”彻底消失,“韧窝”深度适中、分布均匀,表明在第二相粒子用量达到6%时,一方面两相间“键合”作用已占主导,相容性加强,另一方面,由于第二相粒子用量适中,应力集中点分散,有利于“银纹”出现,但大幅削弱了“银纹”生长条件,“银纹”难以生长为“裂纹”[5]。所以,在SN3粒子用量为6%时,复合材料力学性能相对较好。图3d中,第二相粒子用量已经过量,有机树脂基体碳链上活性点已被完全键合,过量的第二相粒子主要以物理填充的方式进入有机树脂基体,分散性变差,出现聚集现象,一方面削弱了两相间相容性,另一方面过量的第二相粒子还会阻断CE单体自身聚合[14]。所以,断面微观形貌上,“韧窝”虽仍存在,但均匀性变差,深度再次变浅,“韧窝”周边塑性变形痕迹减弱。此结论与实验测试结果基本一致。

图3 不同SN3粒子用量的CE/SN3复合材料断面微观形貌

多步接枝工艺对SN粒子分散性的影响,可借助界面化学反应机理解释:SN3粒子“接枝”了A-1120和PMMA,在其表面上形成了含有大分子链段的有机壳层结构,该结构一方面利于接枝链段上的活性点与有机树脂基体碳链上的活性点键合,降低了反应活化能(A-1120,PMMA的酯基可水解为羧基,能与CE单体发生化学键合),有利于第二项粒子分散,防止“软团聚”发生;另一方面,根据“相似相容”原理,多步接枝增强了两相间的相容性,降低了体系的黏度,利于第二相粒子在有机树脂基体中的分散[15]。

2.3 不同类型SN粒子含量对复合体系黏度的影响

黏度是复合材料浇铸体板材制备的首要条件,复合材料板材成型的最佳黏度为4.50 Pa·s,在此黏度下,一方面保证物料可定量转入模具,避免黏度过大所造成的黏粘损失,又可防止后期较高固化温度下,低沸点单体的挥发损失[16]。所以,对比了SN1,SN2和SN3粒子加入后,复合体系黏度的变化,结果如图4所示。

图4 不同系列SN粒子用量的CE/SN复合体系黏度

由图4可 知,对 于SN2,SN3系 列,随SN2,SN3粒子用量的增加,体系黏度缓慢平稳上升,但对于SN1系列,则表现出不同的特点。在SN1粒子用量低于5%时,体系黏度递增幅度较另外两种复合体系都要大,当SN1粒子用量大于5%时,该体系黏度增加才趋于平缓,但黏度数值已经偏大。在SN3粒子最佳用量(6%)下,CE/SN3复合体系的黏度增幅不大,由1.95 Pa·s增加到2.73 Pa·s,相同粒子用量的CE/SN1复合体系黏度则达到5.13 Pa·s。分析其原因,对于SN1粒子,其表面未经接枝处理,表面残键吸附痕量水,形成羟基,羟基再转化为对单体本体聚合起催化作用的环氧基团,更有利于单体聚合,起到“同相成核”作用,从而延长碳链,增大黏度;而A-1120锚固接枝工艺处理后的SN2粒子,其表面被有机碳链部分覆盖,有机碳链虽自身就含有少量羟基,但与SN1相比,数目少,同样,固化过程中羟基同样转变为环氧基团的数目也少,“同相成核”作用弱,诱发单体聚合反应的程度也弱,所以,虽同样使体系黏度增大,但黏度增幅小于SN1;最后,采用A-1120为引发剂,将PMMA线性分子链通过乳液接枝于SN2粒子表面后得到的SN3粒子,其表面有机链段被有效延长,线性长链分子在第二相表面缠绕盘旋,最终在第二相表面形成壳层结构,导致SN3粒子表面被有机链段覆盖更加完全,这一方面使无机界面的不饱和残键被覆盖、饱和,难以吸附含羟基物质,另一方面,PMMA线性长链分子内羟基数目更少,起催化作用的环氧基团数目更少,“同相成核”作用更弱,这种饱和度较高的有机壳层结构若要与树脂基体反应,则需外界提供更多能量,以克服表面势垒,因此CE/SN3复合体系黏度较低。此类低黏度体系的生成,对第二相粒子的分散更加有利。

2.4 多步接枝处理对复合材料热稳定性的影响

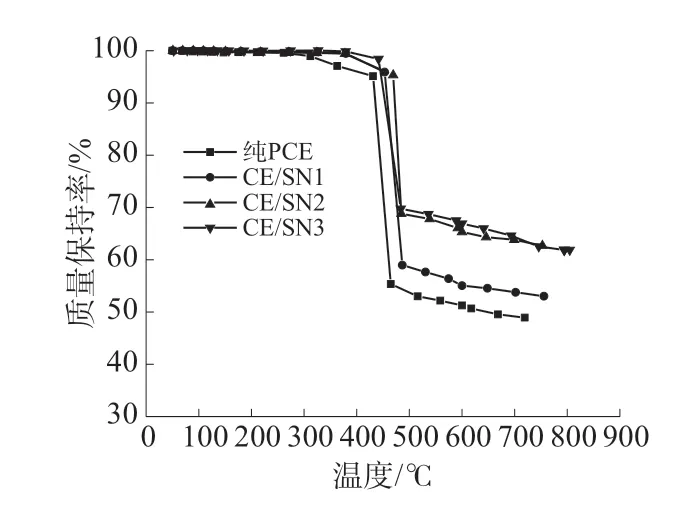

图5 是纯PCE及SN1,SN2,SN3粒子最佳用量下CE/SN复合材料的TG曲线。由图5可知,四种浇铸体板材(纯PCE,CE/SN1,CE/SN2,CE/SN3)热失重5%的温度(起始热分解温度)分别为392.6,431.1,453.1,467.8℃;升温至600℃时,四种板材的质量保持率分别为51.5%,54.3%,64.5%和67.2%。测试数据说明,由于第二相粒子的引入,两相间通过界面结构的改善,提高了复合体系的热稳定性,拓展了其应用温度范围。

图5 纯PCE及CE/SN复合材料的TG曲线

分析原因,主要有两个方面:一是“协同作用”,由于SN粒子本身属无机相,导热性和耐热性本身就高于有机树脂基体,此类第二相的加入,在复合材料受热时,随有机基体的碳化挥发,第二相会在复合材料表层富集,形成一层耐高温无机覆盖膜,减缓基体损耗,从而提高复合材料热稳定性;另一方面,经过多步接枝工艺处理后,有利于第二相在基体中的均匀分散,固化过程中高用量第二相的加入不会阻断CE单体自身聚合,从而减少了短链易挥发分子的含量,特殊的界面作用导致复合体系热稳定性得到提高。实验实际测得在SN3粒子最佳用量下CE/SN3复合材料的起始热分解温度比纯PCE提高了19.2%,600℃质量保持率提升了30.5%,进一步说明经A-1120及PMMA链状分子接枝后,第二相粒子与树脂基体碳链键合或缠绕,改善了两相间的界面作用,使界面作用加强,价键断裂释放气化小分子时,所需能量增加,改善了复合材料的热稳定性。

2.5 多步接枝处理对复合材料介电性能的影响

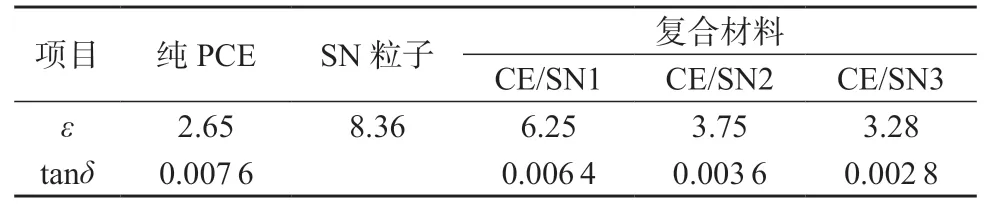

PCE基复合材料的介电常数(ε)大小主要受弱束缚电子引起的“松弛极化”影响;介电损耗角正切(tanδ)的大小受分子偶极矩的运动及变向能力影响。CE/SN复合材料中,SN粒子常温下的ε相对较大,达到8.36,纯PCE的ε较小,仅为2.65。

在SN1,SN2,SN3粒子最佳用量下,当频率为1~50 MHz时,对纯PCE及CE/SN复合材料浇铸体板材进行介电性能测试,结果见表1。由表1可知,随着系列SN粒子的引入,整体上,复合材料的ε和tanδ都逐渐下降。SN3粒子用量为6%时,CE/SN3复合材料的ε和tanδ分别为3.28,0.002 8,ε比纯PCE增大23.8%,tanδ比纯PCE降低63.2%。

表1 纯PCE及CE/SN复合材料的介电性能

介电性能的变化,可以从以下三点进行解释:

第一,对于纯PCE浇铸体板材,单体CE分子通过三聚反应,生成大量三嗪环,三嗪环在空间相互键合形成类似于金刚石结构的高度对称空间网络,从而使基体PCE分子链在空间形成连贯的有机共振体,这种有机共振体结构对弱束缚电子引起的松弛极化现象极不敏感,从而宏观上,使纯PCE表现出低ε,高tanδ的特点。

第二,当引入系列SN粒子后,由于SN粒子表面活性点可与树脂基体有机碳链上的活性点产生键合作用,不利于CE单体自聚(单体三聚生成三嗪环)反应,降低了三嗪环密度,使PCE分子链的空间对称性减弱;同时,三嗪环密度降低(交联密度减弱),基体有机共振体的连贯性和规整性降低,致使在复合材料内生成更多的弱束缚电子(电子的离域性增强),同时空间网络的对称性减弱,这两个因素致使复合材料分子链段之间更容易发生相对位移和相对自旋,宏观表现为复合材料的ε增大,tanδ减小。

第三,对于加入第二相粒子的复合材料,其属于非均质体系,但由于对第二相粒子进行了表面有机化预处理,从而削弱了无机—有机两相界面间的界面差异,增强了相容性,减弱了相分离,致使界面聚集电荷量密度下降,界面偶极密度下降,更利于界面偶极与外加电场同步交变,限制界面偶极在外加电场中的极化定位作用,降低界面极化效应,从而使线性的有机分子链段更易发生相对位移和相对自旋,宏观表现为复合材料的ε增大,tanδ减小。

所以,综合以上三点原因,复合材料的介电性能与两相间的界面性质密切相关,将经过多步接枝工艺处理的第二相粒子加入有机树脂基体,既改善了两相间的界面作用,又有利于复合体系的固化。宏观上体现为复合材料ε增大,tanδ减小[13–15],与实测数据一致。

3 结论

制备了系列CE/SN复合材料,考察了复合材料的力学性能、热稳定性和介电性能,研究了复合体系黏度的变化情况,讨论了复合材料微观形貌的变化与复合材料性能之间的关系,总结了复合材料性能得以改善的微观机理。

(1)系列SN粒子的定量引入,改善了复合材料的力学性能。经多步接枝处理后复合材料的力学性能提升效果尤为明显,当SN3粒子用量为5%时,复合材料冲击强度增加了88.12%,SN3粒子用量为6%时,弯曲强度增加了89.60%。

(2)通过SEM显示的微观形貌,分析了纯PCE及三类CE/SN材料性能改善与微观形貌演变的关系,借助于“韧窝”效应[6]和“银纹”机理[5],初步总结了复合材料力学性能得以改善的原因。

(3)系列SN粒子的定量引入,降低了复合体系的黏度,显著提高了复合材料的热稳定性。经多步接枝处理后的复合体系黏度最低、复合材料热稳定性最好,SN3粒子用量为6%时,复合材料起始热分解温度提高了19.2%,600℃质量保持率增幅为30.5%。

(4)系列SN粒子的定量引入,改善了复合材料的介电性能,SN3粒子用量为6%时,复合材料ε增大23.8%,tanδ降低63.2%。