PBAT/棕榈酰氯酯化改性秸秆粉复合材料制备与性能

2022-01-17葛铁军赵婉晴刘啸凤

葛铁军,赵婉晴,刘啸凤

(1.沈阳化工大学塑料工程研究中心,沈阳 110142; 2.辽宁省高分子工程技术研究中心,沈阳 110142)

为解决传统塑料带来的污染问题,生物可降解塑料逐渐兴起[1],其中聚己二酸/对苯二甲酸丁二酯(PBAT)是一种柔韧性较好的生物可降解塑料,但价格较高[2–5]。我国秸秆年产量十分巨大,仅东北地区每年的秸秆总量就达到几亿吨[6],但大多数都没有得到充分利用,因此它成为了制备生物质复合材料的优良原料。利用PBAT与秸秆粉熔融共混制成生物质复合材料,此复合工艺对降低PBAT生产成本、充分利用农业废弃物、减少环境污染等都具有重大意义[7]。但由于秸秆粉的分子结构中含有大量的亲水性基团——羟基,导致其与PBAT的亲疏水性有较大的差别,所以两者存在界面相容性较差的难题[8]。在现有文献中,关于如何改善生物质复合材料的界面相容性,方法之一是对生物质填料进行表面改性来增强其与树脂基体的界面相容性[9–10]。表面改性方式众多,其中酯化改性是一种工艺简单且改性效果较显著的处理方式[11]。但截至目前,并未发现关于通过酯化改性秸秆粉的方式来增强PBAT/秸秆粉生物质复合材料界面相容性的文献。

笔者以棕榈酰氯为酯化剂对秸秆粉进行表面改性,由于其含有十六碳碳长链,将其修饰到秸秆粉分子上,能极大地降低秸秆粉的亲水性,改善秸秆粉与疏水性PBAT的界面相容性问题。在此基础上制备基于改性前后秸秆粉填充的PBAT复合材料,通过考察秸秆粉的不同酯化条件对复合材料力学性能的影响,总结出酯化秸秆粉的最佳反应条件,通过观察最佳反应条件下酯化秸秆粉填充PBAT复合材料的微观形貌来验证最优酯化条件是否增强了两者的界面相容性,以期制备出相容性良好、力学性能优良的PBAT/秸秆粉复合材料。

1 实验部分

1.1 主要原材料

秸秆粉:18.75 μm (800目),自制;

PBAT:TH801T,新疆蓝山屯河聚酯有限公司;

棕榈酰氯:分析纯,上海麦克林生化科技有限公司;

4-二甲氨基吡啶(DMAP):纯度99%,上海麦克林生化科技有限公司;

三乙胺:分析纯,天津市大茂化学试剂厂;

二甲基亚砜、无水乙醇:分析纯,天津市恒兴化学试剂制造有限公司。

1.2 主要仪器与设备

粉碎机:KQN-03型,山东潍坊科磊机械设备有限公司;

电热恒温鼓风干燥箱:SC101-3B型,浙江省慈溪市烘箱厂;

电动搅拌器:RW 20型,德国IKA公司;

数控恒温水浴锅:HH-WO型,金坛市科杰仪器厂;

转矩流变仪:XSS-300型,上海科创橡塑机械设备有限公司;

注塑机:WG-120A型,无锡格兰机械有限公司;

傅里叶变换红外光谱(FTIR)仪:NEXUS-470型,美国Thermo公司;

接触角测量仪:JC2000D7型,上海中晨数字技术设备有限公司;

微机控制电子拉伸试验机:H10KS型,深圳瑞格尔仪器检测有限公司;

冲击试验机:GT-7045-MDL型,高铁检测仪器有限公司;

扫描电子显微镜(SEM):JSM-6360LV型,日本电子株式会社。

1.3 试样制备

(1)酯化改性秸秆粉的制备。

秸秆粉与棕榈酰氯的酯化反应方程式为:Straw—OH+CH3(CH2)14COCl→Straw—O—CO(CH2)14CH3+HCl。该反应方程式中Straw—OH代表秸秆粉中的羟基。

称取秸秆粉溶解到二甲基亚砜溶剂中,配制成不同质量分数的秸秆粉溶液,使总质量为100 g,倒入三口烧瓶,置于恒温水浴锅中升温搅拌,当升至反应温度后,加入计算量的催化剂DMAP,再加入一定量缚酸剂三乙胺,最后在15 min内用滴液漏斗向其中滴加计算量的酯化剂棕榈酰氯,保持温度反应一段时间。反应结束后自然冷却至室温抽滤,使用无水乙醇多次洗涤,直至滤液透明,pH为中性,滤饼于60℃真空干燥得到产品。酯化反应基本条件为:反应时间8 h,酯化剂用量(秸秆粉质量的百分数)150%、反应温度100℃、催化剂用量(秸秆粉质量的百分数)1%、秸秆粉溶液质量分数25%,在基本条件基础上改变某个变量的参数,形成的不同酯化反应条件见表1。

表1 不同酯化反应工艺条件

(2) PBAT/秸秆粉复合材料的制备。

将烘干24 h的改性与未改性秸秆粉分别与PBAT按照质量比20∶80在转矩流变仪(140℃,60 r/min)中混合均匀,再将混合料剪切成粒后投入注塑机中,设定模具温度60℃,料筒温度140℃,保压时间20 s,在此条件下注塑得到拉伸、冲击测试样条。

1.4 测试与表征

(1)秸秆粉的取代度(DS)测定。

称取150 mg干燥的酯化改性秸秆粉,倒入10 mL丙酮水溶液(体积比为1∶1)中,室温静置2 h。接着加入5 mL的1 mol/L的氢氧化钾溶液,80℃反应4 h,再按照同样的方式制备第二组未改性的秸秆粉样品。多余的氢氧化钾用0.5 mol/L的盐酸溶液滴定到pH值至7。酯化改性秸秆粉的DS按式(1)和式(2)计算[12]。

式中:S——酯键质量分数,%;

V0——未改性秸秆粉消耗的盐酸体积,mL;

VHCl——酯化改性秸秆粉消耗的盐酸体积,mL;

CHCl——盐酸的浓度,mol/L;

m——酯化改性秸秆粉质量,g;

M——棕榈酰氯酯基摩尔质量,255 g/mol;

Mg——葡萄糖单元的摩尔质量,162 g/mol。

(2)秸秆粉的FTIR表征。

将1.5 mg秸秆粉与150 mg溴化钾研磨均匀,压成薄片,设定波长宽度在中红外区,进行FTIR测试。

(3)秸秆粉的接触角测试。

将干燥后的秸秆粉压制成表面光滑的薄片,放置在仪器观测台上,滴加一滴纯净水后,观察记录水接触角值随时间的变化情况。

(4) PBAT及复合材料的力学性能测试。

取与复合材料(包括PBAT/未改性秸秆粉、PBAT/改性秸秆粉)相同质量的PBAT颗粒,注塑成与复合材料同等规格的标准测试样条。PBAT及复合材料的拉伸性能按照GB/T 1040.3–2006 测试,拉伸速率20 mm/min;缺口冲击强度按照GB/T 1043–2008测试,摆锤冲击能量为5.5 J。

(5)复合材料的SEM表征。

取冲击样条的断裂面进行喷金,使用SEM观察断裂面的表面形貌。

2 结果与讨论

2.1 秸秆粉的DS分析

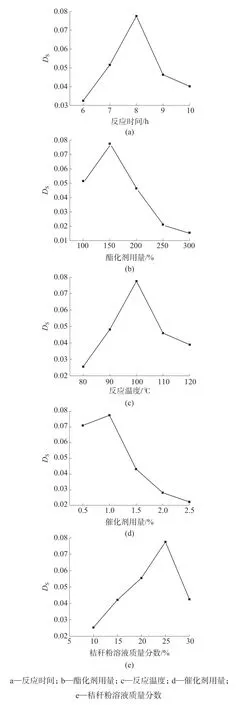

分别探究了反应时间、酯化剂用量、反应温度、催化剂用量、秸秆粉溶液质量分数对DS的影响[13],结果如图1所示。图1实验结果表明,在不同反应条件下,酯化剂棕榈酰氯与秸秆粉均发生了酯化反应,且DS随各反应条件的变化均呈现先升高后降低的趋势。其中当反应时间为8 h、酯化剂用量为150%、反应温度为100℃、催化剂用量为1.0%、秸秆粉溶液质量分数为25%时,DS最高,为0.077 52。

图1 不同反应条件对酯化秸秆粉DS的影响

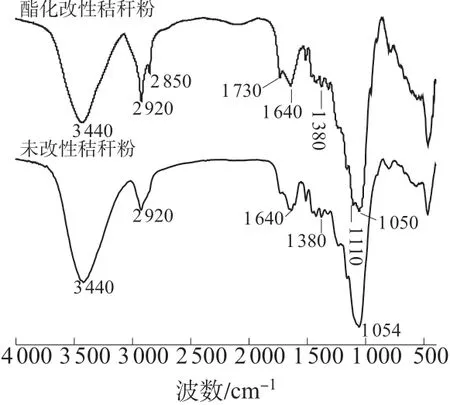

2.2 秸秆粉的FTIR分析

未改性秸秆粉与一组DS最低(DS=0.015 49)的棕榈酰氯酯化改性秸秆粉的FTIR谱图如图2所示。在图2未改性秸秆粉的FTIR谱图中,1 054 cm–1处出现了秸秆粉内还原糖环上—C—O—的特征吸收峰,1 380 cm–1处出现了还原糖环上—C—H弯曲振动的特征吸收峰,1 640 cm–1处出现了秸秆粉内水的特征吸收峰,2 920 cm–1处出现了还原糖环上—C—H伸缩振动的特征吸收峰,3 440 cm–1处出现了—OH的特征吸收峰。与未改性秸秆粉相比,棕榈酰氯酯化改性后的秸秆粉在1 730 cm–1处出现了归属于酯键内的C=O和1 110 cm–1处归属于C—O—C的伸缩振动吸收峰。另外改性后的秸秆粉在2 920 cm–1处的吸收峰强度显著增大,且还新出现了2 850 cm–1一处吸收峰,这两处的吸收峰归属于—CH2的—C—H的伸缩振动峰,表明改性后的秸秆粉上引入了棕榈酰氯的烷基基团。由此可见,秸秆粉内的还原糖上成功接入了十六碳碳长链与酯基,表明棕榈酰氯中的—COCl与秸秆粉中的—OH发生了反应,酯化反应成功。

图2 秸秆粉改性前后的FTIR谱图

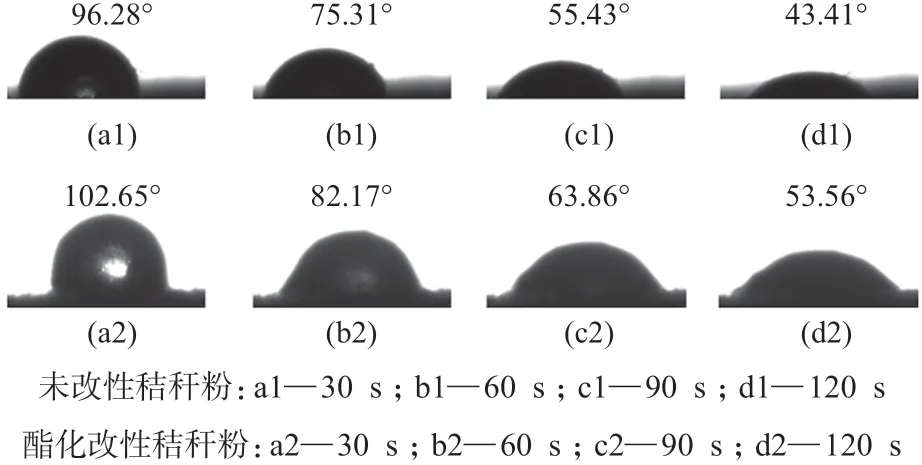

2.3 秸秆粉的接触角分析

未改性秸秆粉与一组DS最低(DS=0.015 49)的棕榈酰氯酯化改性秸秆粉的接触角随时间变化测试结果如图3所示。由图3可以看出,在水滴与秸秆粉接触30 s后,改性秸秆粉的接触角为102.65°,明显高于未改性秸秆粉的接触角,96.28°;经过120 s的静置,未改性秸秆粉接触角为43.41°,几近完全浸润,而改性秸秆粉的接触角为53.56°,远大于未改性秸秆粉。分析结果表明,经过改性的秸秆粉成功引入了疏水性的十六碳碳长链,取代了纯秸秆粉还原糖上的部分亲水性羟基基团,使得秸秆粉的亲水性降低,疏水性得到增强。DS最低的改性秸秆粉的疏水性从侧面反映了棕榈酰氯酯化改性秸秆粉可有效增强秸秆粉的疏水性。

图3 秸秆粉改性前后的接触角随时间变化测试结果

2.4 不同酯化反应条件下复合材料力学性能分析

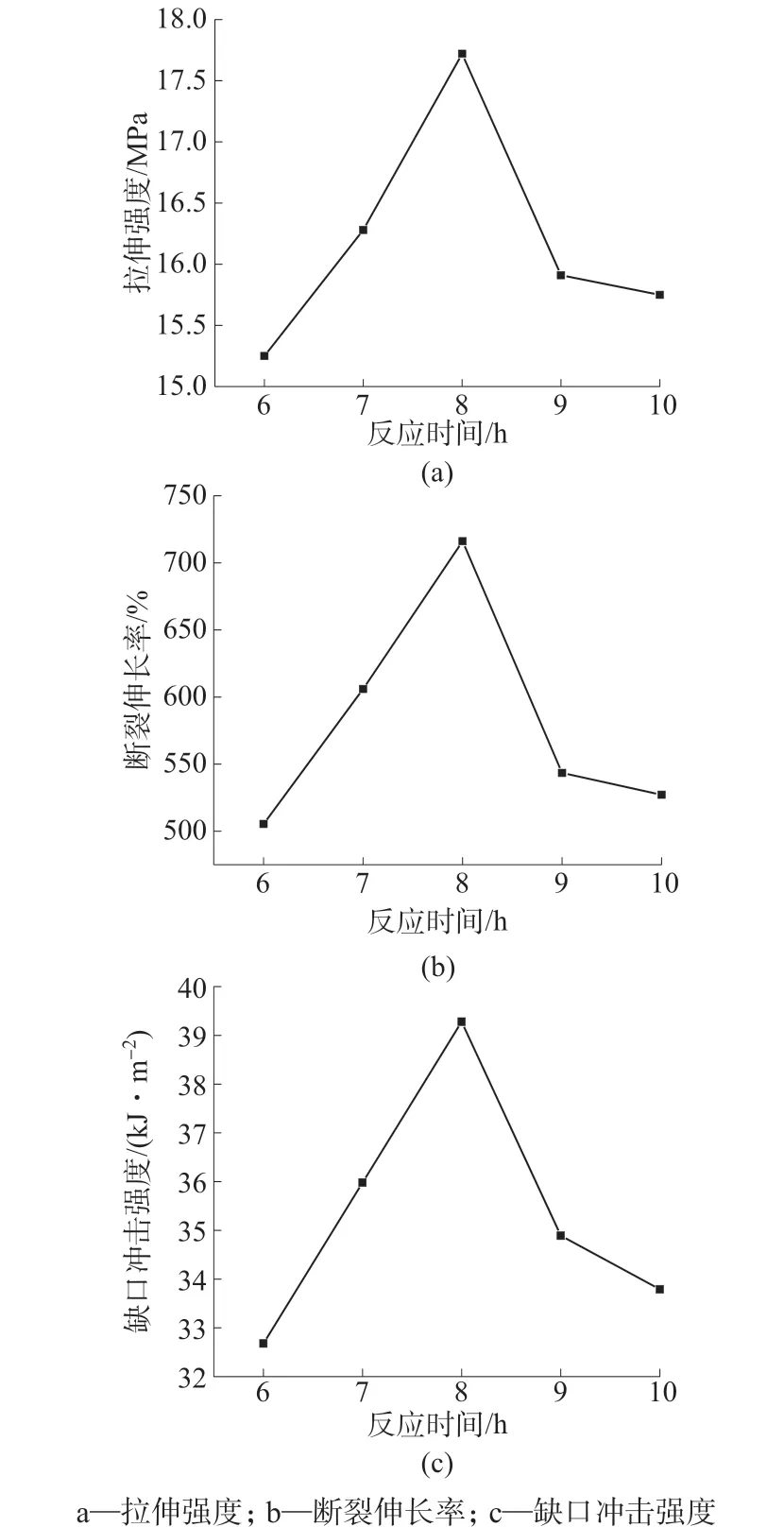

(1)反应时间对复合材料力学性能的影响。

图4 为不同反应时间对PBAT/秸秆粉复合材料的拉伸强度、断裂伸长率及缺口冲击强度的影响。由图4可知,随着反应时间的延长,复合材料的拉伸强度、断裂伸长率及缺口冲击强度均呈现先增大后减小的趋势,先增大是因为随着秸秆粉的酯化改性时间延长,反应活性位点接触几率增大,使得秸秆粉DS增大,与PBAT的界面相容性随之增强,因此复合材料的力学性能得到增强。而力学性能在8 h后又下降,是因为秸秆粉酯化改性时间过长会导致酯基分解,秸秆粉的DS随之下降,与PBAT的界面相容性也会相应变差,最终使得复合材料的力学性能在8 h后也呈现下降趋势,因此可以得出最佳反应时间为8 h。

图4 不同反应时间的复合材料力学性能

(2)酯化剂用量对复合材料力学性能的影响。

图5 为不同酯化剂用量对PBAT/秸秆粉复合材料的拉伸强度、断裂伸长率及缺口冲击强度的影响。由图5可知,当酯化剂用量由100%增至150%时,复合材料的拉伸强度、断裂伸长率及缺口冲击强度均有一定程度增加,但随着酯化剂用量继续增加,以上三种力学性能又开始下降。在酯化剂用量较低时,酯化剂的增加会加大秸秆粉与酯化剂接触几率,促进反应的发生,秸秆粉DS增大,与PBAT的界面相容性随之增大,因此力学性能相应增强。当酯化剂用量超过150%时,棕榈酰氯分子链之间相互拥挤缠绕,空间位阻效应增大,导致酯化反应效率下降,DS降低,PBAT/秸秆粉复合材料的力学性能也因此下降。因此,最佳的酯化剂用量应为秸秆粉质量的150%。

图5 不同酯化剂用量的复合材料力学性能

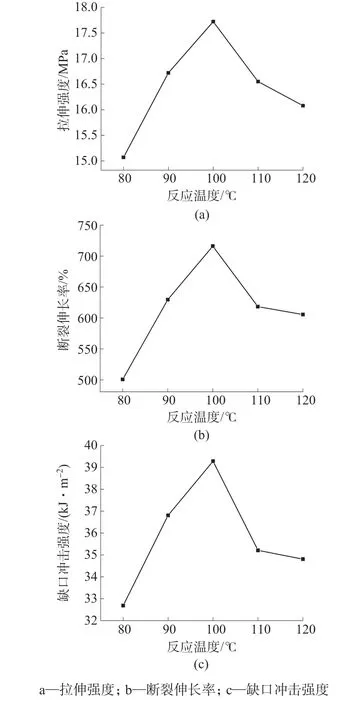

(3)反应温度对复合材料力学性能的影响。

图6 为不同反应温度对PBAT/秸秆粉复合材料的拉伸强度、断裂伸长率及缺口冲击强度的影响。由图6可知,当反应温度由80℃增至100℃时,复合材料的拉伸强度、断裂伸长率及缺口冲击强度均大幅增大。这是因为反应温度增加,反应体系中分子运动变得剧烈,反应程度增大,秸秆粉DS增加,与PBAT的界面相容性增大,因此力学性能得到增强;而当反应温度超过100℃后,DS降低,这是由于反应过程中会产生HCl,致使生成的酯在高温下降解加剧,DS因此减小,最终导致复合材料力学性能下降。因此,最佳反应温度应为100℃。

图6 不同反应温度的复合材料力学性能

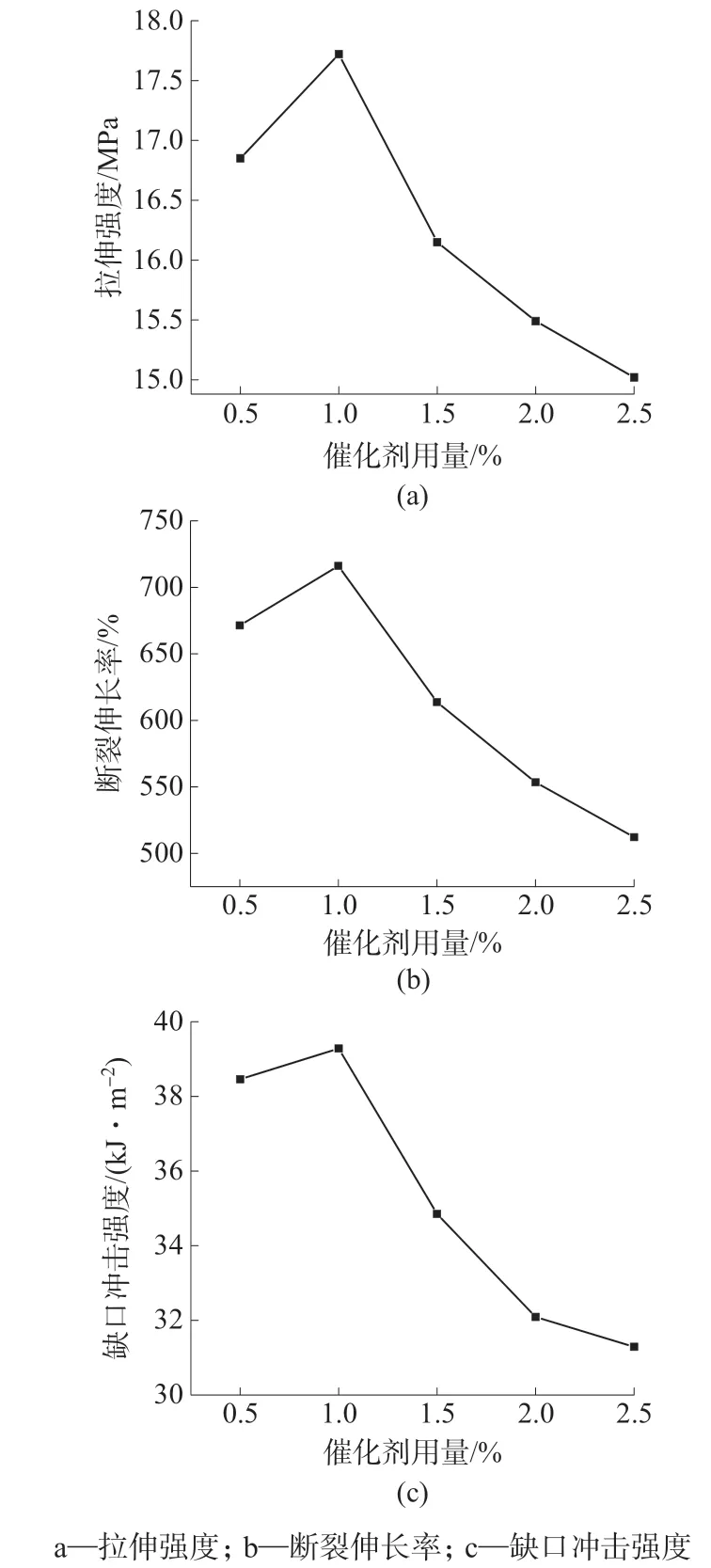

(4)催化剂用量对复合材料力学性能的影响。

图7 为不同催化剂用量对PBAT/秸秆粉复合材料的拉伸强度、断裂伸长率及缺口冲击强度的影响。由图7可知,当催化剂用量由0.5%增加到1%时,复合材料的拉伸强度、断裂伸长率及缺口冲击强度均有一定程度的增加。这是因为催化剂用量的增多,使反应底物与催化剂的活性位点接触机会变大,反应速率加快,DS升高,复合材料的力学性能得以增强。但当催化剂用量超过1%时,复合材料的力学性能开始下降,这是因为过多的催化剂会增加反应的传质阻力[14],酯化反应不充分,使得秸秆粉DS降低,复合材料的力学性能也因此降低。所以,最佳催化剂用量应为秸秆粉质量的1%。

图7 不同催化剂用量的复合材料力学性能

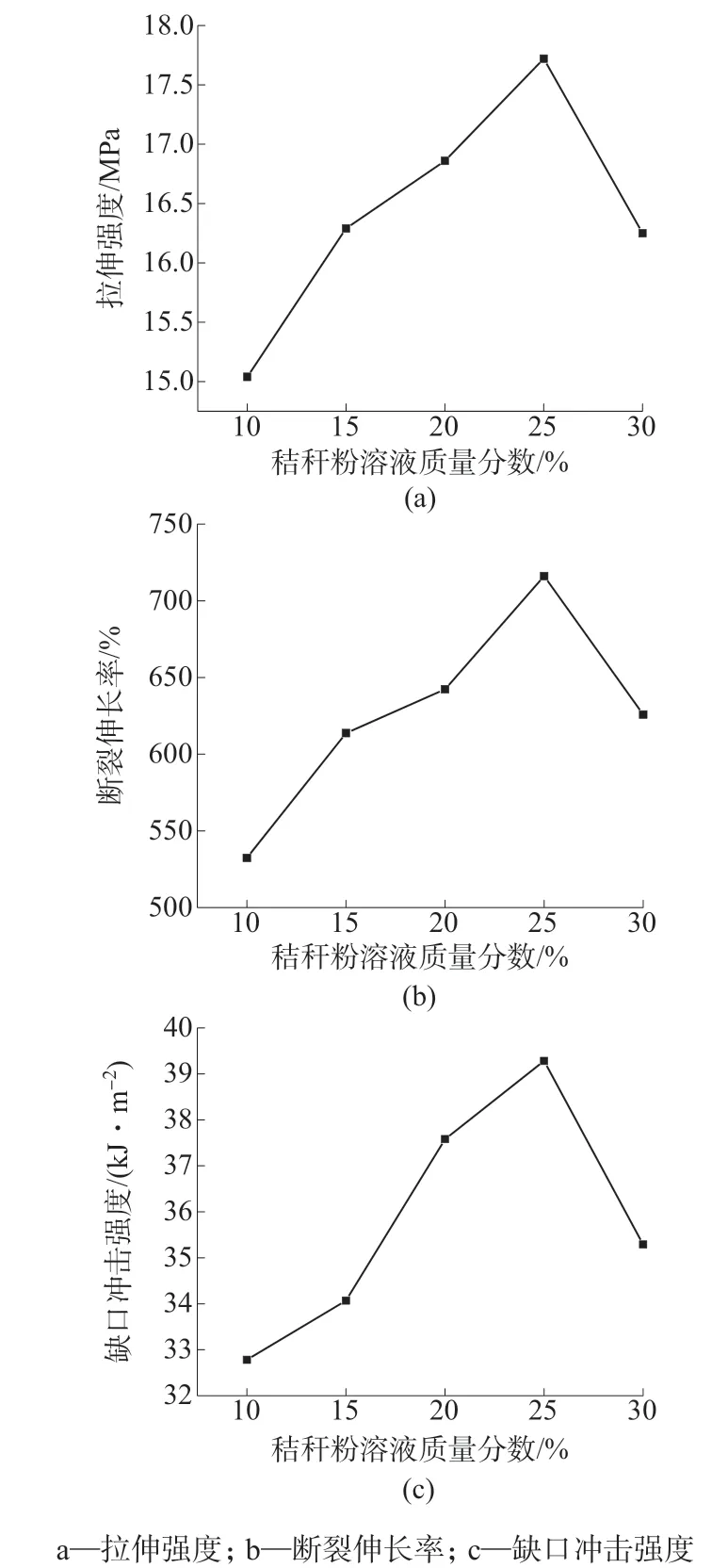

(5)秸秆粉溶液质量分数对复合材料力学性能的影响。

图8 为不同秸秆粉溶液质量分数对PBAT/秸秆粉复合材料的拉伸强度、断裂伸长率及缺口冲击强度的影响。由图8可知,随着秸秆粉溶液质量分数的增大,复合材料的拉伸强度、断裂伸长率及缺口冲击强度都先增大后减小,当秸秆粉溶液质量分数为25%时,拉伸强度、断裂伸长率和缺口冲击强度均达到最大值。当秸秆粉溶液质量分数从10%升至25%时,随着浓度的不断增加,使得秸秆粉中的—OH与棕榈酰氯中的—COCl碰撞几率相应增加,DS因此增大,最终导致复合材料的力学性能增大。但当秸秆粉溶液质量分数大于25%时,过多的秸秆粉分子链之间会相互缠绕,空间位阻效应增大,导致DS下降,复合材料的力学性能也降低。因此,最佳秸秆粉溶液质量分数为25%。

图8 不同秸秆粉溶液质量分数的复合材料力学性能

由以上力学性能测试得出了酯化改性秸秆粉的最佳条件:反应时间为8 h,酯化剂用量为150%(占秸秆粉质量),反应温度为100℃,催化剂用量为1% (占秸秆粉质量),秸秆粉溶液质量分数为25%。

(6) PBAT与秸秆粉改性前后的复合材料力学性能比较。

表2 列出最佳反应条件下改性秸秆粉填充PBAT复合材料、PBAT/未改性秸秆粉复合材料及纯PBAT的力学性能数据。

表2 PBAT及秸秆粉改性前后复合材料的力学性能

由表2可得,关于拉伸强度,PBAT/未改性秸秆粉复合材料比PBAT材料降低了约19.49%,而对于最佳反应条件下的改性秸秆粉填充PBAT复合材料,其拉伸强度比PBAT/未改性秸秆粉复合材料提高了26.93%,比纯PBAT材料提高了2.19%。关于断裂伸长率,PBAT/未改性秸秆粉复合材料比纯PBAT材料降低了约31.44%,而对于最佳反应条件下的改性秸秆粉填充PBAT复合材料,其断裂伸长率比PBAT/未改性秸秆粉复合材料提高了58.69%,比纯PBAT材料提高了8.79%。PBAT/未改性秸秆粉复合材料的拉伸性能比PBAT材料降低是因为未改性秸秆粉与PBAT的界面相容性较差,在拉伸力作用下两相容易脱离形成界面分离,导致复合材料的力学性能下降。而PBAT/改性秸秆粉复合材料的拉伸性能相比PBAT/未改性秸秆粉复合材料及纯PBAT材料都有提高,这是因为改性后的秸秆粉表面成功引入了十六碳碳长链,秸秆粉表面疏水性提高,有机化程度提高,使得秸秆粉与PBAT材料的界面相容性增加,在拉伸力作用下两相不会轻易脱离形成界面分离,因此拉伸性能有所提高。

关于缺口冲击强度,PBAT/未改性秸秆粉复合材料比纯PBAT材料升高了约38.53%,而对于最佳反应条件下的改性秸秆粉填充PBAT复合材料,其缺口冲击强度比PBAT/未改性秸秆粉复合材料提高了38.46%,比纯PBAT材料提高了91.8%。PBAT/未改性秸秆粉复合材料的缺口冲击强度比纯PBAT材料提高是因为当在PBAT中添加秸秆粉后,秸秆粉和PBAT树脂之间会产生许多新的界面,该界面在复合材料受到冲击而断裂的过程中,可吸收部分冲击能,从而提高了复合材料的缺口冲击强度[15]。而改性秸秆粉填充复合材料相比PBAT/未改性秸秆粉复合材料的缺口冲击强度又有提高,这是因为酯化改性增强了秸秆粉与PBAT的界面相容性,减弱了秸秆粉在PBAT树脂基体中的团聚现象,使秸秆粉在PBAT中的分散更加均匀,同时改性秸秆粉中引入了十六碳碳长链,也能进一步增强材料的柔韧性,故PBAT/改性秸秆粉复合材料的缺口冲击强度提升程度更大。

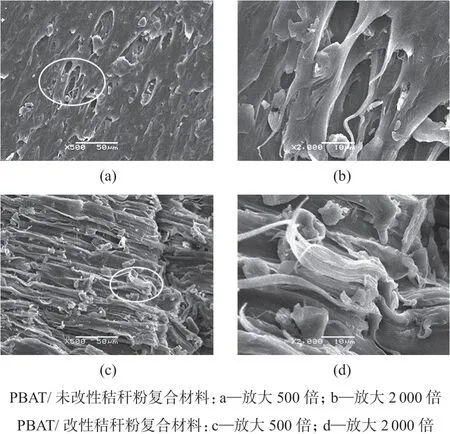

2.5 复合材料断面SEM分析

图9 为最佳反应条件下改性秸秆粉填充PBAT复合材料与PBAT/未改性秸秆粉复合材料的冲击试样断面SEM照片。

图9 秸秆粉改性前后复合材料冲击试样断面SEM照片

由图9a和图9b可以看出,未改性秸秆粉与PBAT相容性较差,断面处有许多秸秆粉脱落后留下的孔洞,由图9a圆圈内的局部放大图(图9b)可以更明显看到孔洞的存在。这是由于未改性秸秆粉与PBAT的界面相容性较差,造成秸秆粉在PBAT基体中发生团聚,当材料形成断面后,团聚的秸秆粉发生脱落,形成大量孔洞[16],出现了明显的相界面。由图9c和图9d可以看出,改性秸秆粉在PBAT中分散均匀,两相相容性得到很大改善,未见孔洞的出现,从图9c圆圈内的局部放大图(图9d)可以更明显看出两相的相分离现象有所减弱。秸秆粉经棕榈酰氯酯化改性后引入了疏水性的十六碳碳长链,与疏水性的PBAT界面相容性得到增强,且改性后的秸秆粉表面变粗糙,增强了界面粘附力,这些都导致秸秆粉的团聚现象大大减弱,与PBAT的两相相分离现象得到改善。

3 结论

(1)对秸秆粉进行了棕榈酰氯酯化改性,测试结果表明,酯化成功,取代度最高可达0.077 52,改性后的秸秆粉疏水性增强。

(2)由力学性能测试结果得出的酯化秸秆粉的最优反应条件为:反应温度100℃,反应时间8 h,催化剂用量1% (占秸秆粉质量),酯化剂用量150%(占秸秆粉质量),秸秆粉溶液质量分数25%。这与取代度测试得出的最佳反应条件一致。

(3)对最佳反应条件下的改性秸秆粉填充PBAT复合材料、PBAT/未改性秸秆粉复合材料及纯PBAT进行了力学性能比较,对于拉伸强度,PBAT/改性秸秆粉复合材料比未改性的复合材料提高了26.93%,比纯PBAT材料提高了2.19%;对于断裂伸长率,PBAT/改性秸秆粉复合材料比未改性的复合材料提高了58.69%,比纯PBAT材料提高了8.79%;对于缺口冲击强度,PBAT/改性秸秆粉复合材料比未改性的复合材料提高了38.46%,比纯PBAT材料提高了91.8%。

(4)秸秆粉的酯化改性增加了其与PBAT的界面相容性,减弱了两相的相分离现象。