超临界流体制备PMMA/MWCNTs微孔发泡复合材料及其导电性能

2022-01-17李萌崛严正

李萌崛,严正

(1.成都工业学院材料与环境工程学院,成都 611730; 2.四川大学高分子科学与工程学院,成都 610065)

导电高分子材料作为一种功能性材料,具有质量轻、易于加工、电导率可控等特点,在传感器[1]、电容器[2]、静电损耗[3]和电磁干扰屏蔽[4–5]等方面有广泛的应用。聚合物材料一直被认为是电绝缘材料,但通过加入导电填料,可使其达到逾渗阈值构成导电网络[6–7]。在众多导电填料中,多壁碳纳米管(MWCNTs)由于具有优异的力学、热学和电学性能而受到研究人员的广泛关注[8–9]。

从结构的角度出发,MWCNTs具有极高的长径比(100~1 000)、极低的密度(1.3~2.0 g/cm3)、高比表面积(100~1 300 m2/g)[10],优异的长径比和电导率(105~106S/cm)使其作为优良的导电填料在导电高分子领域应用广泛。然而MWCNTs填充量超过逾渗阈值后,导电高分子材料的电导率仍然维持在10-7~10-3S/cm范围内[11],其原因在于导电高分子材料电阻不仅与MWCNTs自身电阻有关,而且与MWCNTs粒子间接触电阻有关。在逾渗阈值以上,若树脂基体绝缘层足够薄,在粒子间可以发生电子穿隧/跳跃,因此树脂基体厚度会影响接触电阻[12–13]。

向导电高分子材料中引入泡孔结构,是调控MWCNTs间距和接触电阻较为有效的方法。在泡孔形成过程中,导电高分子材料树脂基体受到拉伸应变[14–15],MWCNTs在拉伸应变下取向分布,从而增强了MWCNTs连通性[16]。利用超临界流体处理导电高分子材料过程中,其工艺条件对泡孔的形成具有极大的影响[17]。Kazemi等[18]通过熔融共混方法制备聚丙烯/MWCNTs复合材料,利用超临界CO2对导电网络进行调控,导电逾渗阈值(质量分数)从0.86%降低至0.45%。Yuan等[19]对超临界CO2条件下聚甲基丙烯酸甲酯(PMMA)/MWCNTs复合材料导电行为进行研究,发现泡孔尺寸和发泡倍率是影响PMMA/MWCNTs复合材料电导率的关键因素。

PMMA/MWCNTs复合材料结合了PMMA力学性能和MWCNTs导电性能的优势,受到了学术界和工业界广泛关注。虽然可以利用超临界CO2作为发泡剂来制备PMMA/MWCNTs纳米复合材料,但是MWCNTs在PMMA基体中的分散一直成为影响其导电性能的重要因素。笔者通过溶液-熔融共混方法制备PMMA/MWCNTs复合材料,以改善MWCNTs在PMMA中的分散性,采用超临界流体发泡工艺调控PMMA/MWCNTs微孔发泡复合材料的微观结构,测试了不同发泡工艺下复合材料的电导率,并对其微观形态与电导率之间的关联机理进行研究,为导电微孔发泡材料的研发提供参考。

1 实验部分

1.1 主要原料

PMMA粒料:LG2,密度为1.15 g/cm3,熔体流动速率为15 g/10 min,日本住友化学有限公司;

MWCNTs:气相沉积法制备,中科院成都有机化学有限公司;

二甲苯(Xylenes)、乙醇(EtOH):分析纯,阿拉丁股份有限公司。

1.2 主要仪器与设备

转矩流变仪:XSS300型,上海科创塑料机械有限公司;

透射电子显微镜(TEM):Tecnai G2 F20 S-TWIN型,美国FEI公司;

扫描电子显微镜(SEM):JSM-7610F型,日本电子株式会社;

双电测四探针测试仪:RTS-9型,广州四探针科技有限公司;

高绝缘电阻测量仪:ZC36型,上海翌升电子有限公司。

1.3 试样制备

制备了不同MWCNTs质量分数的PMMA/MWCNTs微孔发泡复合材料,以MWCNTs质量分数1%的复合材料为例,简述其制备过程。

首先,制备PMMA/MWCNTs/Xylenes分散液:①将50 g PMMA 粒料置于烧杯中,加入300 mL Xylenes使其充分溶解(110℃恒温条件下磁力搅拌,时间为48 h);②将0.5 g MWCNTs分散于100 mL Xylenes中,温度为100℃,需辅以超声波进行分散;③将100 mL的MWCNTs分散液与300 mL的PMMA溶液进行充分混合,60℃恒温条件下进行磁力搅拌12 h,超声波分散4 h,从而得到PMMA/MWCNTs/Xylenes分散液。

其次,将PMMA/MWCNTs/Xylenes分散液滴入EtOH (温度-20℃),进行抽滤,并将所获得的絮状物进行真空干燥,干燥温度为60℃,干燥时间为24 h。将干燥所得的PMMA/MWCNTs混合料通过转矩流变仪进行熔融共混,熔融温度190℃,转速为50 r/min,共混时间为10 min。随后将熔融共混所得的复合材料通过模压成型制得直径为25 mm、厚度为2 mm的圆片。

最后,将PMMA/MWCNTs复合材料在自制的超临界CO2发泡装置中进行发泡。将PMMA/MWCNTs复合材料置于发泡装置中的反应釜,通入CO2加热至设定的发泡温度(135,140,145,150℃),设定保压压力为15,20,25,30 MPa,保压时间为4 h,快速卸载从而获得多孔结构的PMMA/MWCNTs微孔发泡复合材料。

1.4 测试及表征

(1) TEM表征。

对未发泡PMMA/MWCNTs复合材料进行冷冻超薄切片,切片厚度为50~60 nm,然后利用TEM观察切面的微观形貌。

(2) SEM表征。

PMMA/MWCNTs微孔发泡复合材料需在液氮环境中进行低温折断,浸滞时间不低于30 min,对断面还需溅射Au/Pt薄层。PMMA/MWCNTs的发泡倍率φ、相对密度ρr、泡孔密度N0的求解方法如式(1)~式(3)所示。

式中:ρs——发泡前样品的密度,采用水置换法测量;

ρf——发泡后样品的密度,采用水置换法测量;

n——SEM测量面积A内泡孔的数目。

(3)电导率测试。

对体积电阻率在1×106~1×1017Ω·cm范围内的试样,使用ZC36型高绝缘电阻测量仪测量试样的体积电阻值。测试过程中,试样的体积电阻率计算方法如式(4)所示,电导率由体积电阻率取倒数而得到。

式中:ρ——体积电阻率;

R——测得的体积电阻值;

A′——试样横截面积;

l——试样上下表面间的距离。

在进行上述导电性能测试时,为了避免误差,进行5次测量取平均值。

对于体积电阻率低于1×106Ω·cm的试样,则采用RTS-9型双电测四探针测试仪直接测量其电导率。探针间距为1.0 mm,探针直径为0.5 mm。试样尺寸为20 mm×10 mm×2.0 mm。为了避免误差,分别选取5个测量点获得平均值。

2 结果与讨论

2.1 微观结构分析

在制备PMMA/MWCNTs复合材料过程中,由于MWCNTs之间强烈的π-π堆积作用,极易缠绕成束。笔者采用溶液-熔融共混方法,其目的在于增强MWCNTs在PMMA基体中分散效果。图1为PMMA/MWCNTs复合材料的微观形貌TEM照片。由图1可以看出,MWCNTs分散状态良好,呈现出相互分离的状态。MWCNTs在PMMA基体分布并非是均一的,出现了局部区域MWCNTs含量较多的情况,这是因为溶剂不均匀性的挥发导致了MWCNTs的局部不均匀。在PMMA基体中的MWCNTs直径约为10 nm,平均长度约为200 nm,低于MWCNTs的初始长度,导致出现该现象的原因是MWCNTs在超声波分散和熔融共混过程中出现了局部的断裂。

图1 PMMA/MWCNTs复合材料TEM照片

2.2 发泡行为及泡孔形态分析

为了研究发泡温度对泡孔形态的影响,笔者在保压压力15 MPa下,对MWCNTs质量分数为1%的PMMA/MWCNTs微孔发泡复合材料在不同发泡温度下的泡孔形态进行SEM分析,结果如图2所示。由图2可以看出,复合材料中泡孔整体呈现多边形结构,泡孔壁薄且壁面厚度均匀。当发泡温度为135~145℃时,复合材料具有很好的闭孔结构(如图2a~图2c所示)。随着发泡温度进一步增加,少量泡孔出现破裂现象(如图2d所示),导致该现象的原因如下:一是在较高发泡温度下,PMMA黏度降低,泡孔壁遭受更大的拉伸形变;二是MWCNTs的存在破坏熔体连续性,诱导泡孔成长过程应力集中。

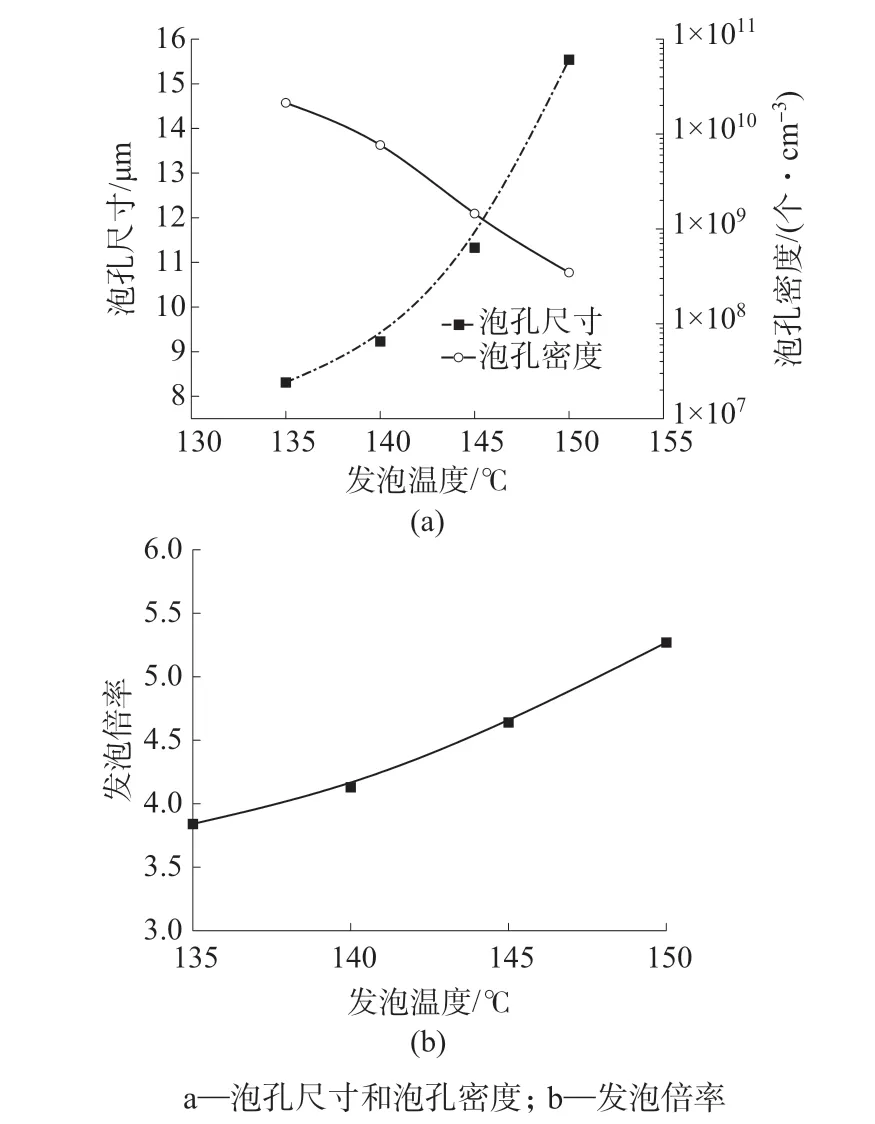

为了进一步定量分析发泡温度对泡孔形态的影响,分别对泡孔尺寸、泡孔密度和发泡倍率进行统计分析,结果如图3所示。由图3可以看出,复合材料的泡孔尺寸随着发泡温度的提高而明显增大,135℃时泡孔平均尺寸约为8.31 μm,150℃时泡孔平均尺寸扩增至15.54 μm。与此同时,发泡倍率也显著提升,从135℃时的3.84增加到5.27。与泡孔尺寸和发泡倍率变化趋势相反,泡孔密度随着发泡温度增加而降低,泡孔密度从2.13×1010个/cm3降低到3.47×108个/cm3。

图3 不同发泡温度条件下PMMA/MWCNTs微孔发泡复合材料泡孔尺寸、泡孔密度和发泡倍率

除了发泡温度对泡孔形态有影响以外,发泡过程中保压压力是泡孔形态另一重要因素。发泡温度为145℃时,PMMA/MWCNTs微孔发泡复合材料在不同保压压力下的泡孔形态如图4所示。由图4可以看出,在不同保压压力条件下,泡孔呈现均匀的多面体结构,泡孔结构较为完整。然而,在泡孔尺寸方面存在显著的差异,随着保压压力从15 MPa增加到30 MPa,复合材料泡孔尺寸显著降低,泡孔密度则显著增加。

图4 发泡温度为145℃,不同保压压力下PMMA/MWCNTs微孔发泡复合材料泡孔形态SEM照片

对泡孔尺寸、泡孔密度和发泡倍率定量分析结果如图5所示。由图5可以看出,随着保压压力增加,泡孔平均尺寸呈现线性下降。保压压力从15 MPa提升至30 MPa时,泡孔尺寸从11.33 μm下降到6.23 μm,发泡倍率则从4.64下降至2.87。泡孔密度的变化趋势则相反,从1.45×109个/cm3增加至9.97×1011个/cm3。

图5 不同保压压力条件下PMMA/MWCNTs微孔发泡复合材料的泡孔尺寸、泡孔密度和发泡倍率

依据经典的成核理论,泡孔密度可以表示为气体浓度(或者压力的函数),如式(5)所示。

式中:N1——单位体积内泡孔的数目;

C1——气体浓度或者异相成核点的浓度;

f1——气体分子作为成核点的频率因子;

kB——波兹曼常数;

T——发泡温度。

保压压力的增大会导致气体浓度呈现线性增长,提高了成核过程中的泡孔密度,增强了PMMA的发泡能力,符合经典成核理论。

2.3 导电性能分析

通过上述研究发现,发泡过程中发泡温度和保压压力两个重要的工艺参数会影响最终制品的泡孔微观形态,而泡孔微观形态对材料导电性能有重要影响。图6为发泡温度对不同MWCNTs含量的PMMA/MWCNTs微孔发泡复合材料电导率的影响(保压压力为15 MPa)。由图6可见,随着发泡温度的增加,复合材料的电导率下降,发泡温度在135~150℃范围内,复合材料均表现出典型的逾渗现象,即随着MWCNTs含量增加,复合材料电导率呈现先急剧增长后缓慢增长的趋势。当发泡温度为135℃,MWCNTs质量分数为5%时,复合材料的电导率为0.032 S/cm。根据经典的逾渗理论,导电材料的电导率与导电填料含量之间关系如式(6)所示。

图6 不同发泡温度条件下不同MWCNTs含量的PMMA/MWCNTs微孔发泡复合材料电导率

式中:σ——实际电导率;

σ0——与导电材料本征电导率有关的比例因子;

φ——导电填料的含量;

φc——逾渗阈值;

t——导电指数。

经过拟合所得,不同发泡温度条件下PMMA/MWCNTs微孔发泡复合材料逾渗阈值分别为0.134% (135℃),0.152% (140℃),0.213% (145℃),0.275% (150℃),导致该现象的原因是在高发泡温度条件下,泡孔尺寸和发泡倍率有所增加(如图3所示),PMMA基体受到拉伸应力过大,MWCNTs形成的导电网络会遭到部分破坏,MWCNTs粒子间的距离会增加,逾渗阈值随之增加,电导率则会呈现下降的趋势。

图7 为PMMA/MWCNTs微孔发泡复合材料在不同保压压力条件下的电导率随MWCNTs含量变化情况(发泡温度为145℃)。由图7可见,随着保压压力增加,PMMA/MWCNTs复合材料的电导率也相应增加,且均出现了逾渗现象。当保压压力为30 MPa,MWCNTs质量分数为5%时,复合材料的电导率达到0.19 S/cm。根据式(6)拟合所得,不同保压压力条件下PMMA/MWCNTs微孔发泡复合材料逾渗阈值分别为0.213% (15 MPa),0.196%(20 MPa),0.181% (25 MPa),0.168% (30 MPa)。导致出现上述现象的原因是,随着保压压力增加,泡孔尺寸和发泡倍率有所降低(如图5所示),PMMA基体所受拉伸应力较小,泡孔壁面处基体在发泡过程中所受的拉伸形变减小,MWCNTs导电网络所受到的破坏较小。因此增大保压压力有利于提高复合材料电导率。

图7 不同保压压力条件下不同MWCNTs含量的PMMA/MWCNTs微孔发泡复合材料电导率

3 结论

对PMMA/MWCNTs微孔发泡复合材料微观形态与导电性能展开研究,通过调整两种发泡工艺参数——发泡温度和保压压力,对复合材料泡孔微观形态进行调控,实现对复合材料导电性能的控制。具体结论如下:

(1)通过溶液-熔融共混方法,可使MWCNTs在PMMA基体中具有良好的分散状态,MWCNTs之间彼此分离。通过TEM表征发现MWCNTs直径约为10 nm,平均长度约为200 nm。

(2)随发泡温度增加,PMMA基体黏度降低,发泡过程中熔体受到更大的拉伸形变,微孔发泡复合材料泡孔尺寸从8.31 μm增加至15.54 μm,泡孔密度从2.13×1010个/cm3降低至3.47×108个/cm3,发泡倍率从3.84增加至5.27;随保压压力增加,泡孔尺寸从11.33 μm减少至6.23 μm,泡孔密度从1.45×109个/cm3增加至9.97×1011个/cm3,发泡倍率从4.64下降至2.87;符合经典成核理论。

(3)PMMA/MWCNTs微孔发泡复合材料导电性研究发现,材料表现出逾渗现象。随发泡温度增加,复合材料电导率降低、逾渗阈值增加;随保压压力增加,复合材料电导率增加、逾渗阈值降低。当发泡温度为145℃,保压压力为30 MPa,MWCNTs质量分数为5%时,复合材料的电导率达到0.19 S/cm。