玻璃纤维增强PBT微发泡工艺对其制品泡孔结构的影响

2022-06-09孙文博信春玲何亚东翟玉娇闫宝瑞

孙文博,信春玲,何亚东,翟玉娇,闫宝瑞

(北京化工大学机电工程学院,北京 100029)

0 前言

PBT/GF工程塑料具有耐热、力学性能好、绝缘性高、吸水率低和摩擦因数低等优点,被广泛应用于电子电器、汽车工业及办公机械等领域[1-2]。随着工程塑料发展趋于薄壁化、轻量化与长寿命化等,PBT/GF轻量化已成为重要研究方向[3]。

微发泡材料具有独特的芯层发泡、表层致密的三明治结构,可在尽可能不降低性能的前提下,减小注塑件密度,缩短注塑周期,减少材料用量,降低生产成本[4-6]。Ho等[7]对短玻璃纤维增强PBT复合材料在各种注塑工艺参数和纤维含量下的屈曲进行了研究,发现纤维含量为30%(质量分数)时,材料屈服强度最大。王滨等[8]研究了利用化学发泡法制备玻璃纤维增强聚酰胺6微发泡材料过程中,工艺参数和发泡剂含量对材料形态结构及密度的影响。谷松涛等[9]研究了超临界流体注塑发泡工艺对聚氨酯弹性体泡沫微观结构及力学性能的影响规律,发现注射速率较低时,制品芯部容易出现较大泡孔;气体含量较低时,制品内泡孔数量较少、分布不均,且形成较厚的皮层结构。高亮[10]等通过可膨胀微球注塑发泡实验考察了不同注塑工艺对PBT/GF/微球发泡材料力学性能的影响,发现机筒温度、注塑压力与保压时间的提高有利于微球发泡,从而降低了PBT/GF/微球发泡材料密度。

对于微发泡制品,其内部的纤维取向和泡孔结构是影响制品性能的主要因素[11-12],而二者皆与工艺参数相关[13-15]。本文通过泡孔尺寸、泡孔尺寸标准差及泡孔密度3个参数来表征泡孔结构,重点研究熔体温度、注射压力、注射速率和注气量对泡孔结构的影响及趋势,分析泡孔结构变化原因,结合力学性能变化,探究泡孔结构对力学性能的影响,从而更好地为发泡制品成型提供指导。

1 实验部分

1.1 主要原料

PBT/GF母粒(PBT/GF质量比为7/3),PBT_110G30,南通星辰新材料有限公司;

氮气,纯度99.999%,北京巨明城气体设备技术开发有限公司。

1.2 主要设备及仪器

塑料注射成型机,SA900/260,宁波海天集团股份有限公司;

超临界流体注气系统,实验室自主设计搭建;

数据采集卡,NI PCI-6221,美国国家仪器有限公司;

鼓风干燥箱,PF-25BT,佛山市华威风机制造有限公司;

电子天平,JA50003,精度0.001 g,上海恒平科学仪器有限公司;

SEM,TM4000,日本日立公司;

海绵密度测试仪,PMMD-A,北京冠测精电仪器设备有限公司;

电子万能力学试验机,XWW,承德市金建监测仪器厂;

塑料摆锤冲击试验机,ZBC1251,深圳市新三思材料检测有限公司。

1.3 样品制备

将PBT/GF母粒放入鼓风干燥箱,在130℃下干燥4 h以除去水分,再将其倒入微发泡注塑机机筒,使用配备超临界氮气注气系统的塑料注射成型机进行微发泡注塑实验,机筒各段的储料速率依次设定为30%、45%、45%、30%(表示通过流量百分比),注射时间2 s,模具温度60℃,无保压,冷却时间10 s;调整注塑工艺参数,包括熔体温度、注射压力、注射速率、注气量(单位为%,表示注入气体质量占不发泡件质量的百分比)等,利用Design of Expert(DOE)软件设置4因素3水平正交实验方案,并随机插入了5组中心点,共计29组,实验因素水平设置如表1所示。

表1 因素水平设置Tab.1 Setting of factor and level

1.4 性能测试与结构表征

质量测定:采用电子天平进行测定,每组测5根样条,取平均值;

表观密度测定:采用海绵密度测试仪,在试样吸水模式下利用排水法测试,每组测5根样条,取平均值,不发泡件密度为1.53 g/cm³;

力学性能测试:按照GB/T 1040.1—2018测试样条拉伸性能,拉伸速率为5 mm/min;按照ISO178-2010测试样条弯曲性能,弯曲速率为2mm/min;按照GB/T 1043.1—2008测试样条冲击性能,制备A型缺口,摆锤速度为3.5 m/s;每组取5根样条进行测试,取平均值;

泡孔形态分析:截取样条中间一部分放入漏筒中,再把漏筒放入液氮罐中浸泡液氮15 min以上,取出后立即脆断,再进行30 s真空喷金处理,利用SEM在15 kV下观察截面泡孔形态;

泡孔结构分析:利用Image-pro plus图形处理软件对样条SEM照片中的泡孔进行统计,每次统计的泡孔数量需超过100个,统计其泡孔尺寸并计算其标准差;按照式(1)~式(3)计算孔隙率(Vf,%)、泡孔平均直径(,μm)和泡孔密度(Nc,个/cm3);

ρ——不发泡样品密度,g/cm3

n——统计区域中的泡孔个数

Di——统计区域中各泡孔直径,μm

M——照片放大倍数

A——照片统计区域面积,cm2

减重比分析:减重比是不发泡件与发泡制件的质量差值占不发泡件质量的百分比,反映产品轻量化程度;本次实验中PBT/GF不发泡件的质量为50 g;根据正交实验方案,每组条件制样5个,统计其减重比并取平均值。

2018年9月,格劳博机床(中国)有限公司成为了格劳博集团在中国的总部基地,以其崭新的身份和面貌立足于中国大连,今后的所有业务都将以此为出发点,携同位于北京和上海的销售和售后服务分公司,范围辐射全中国乃至亚洲。

2 结果与讨论

2.1 减重比分析

将各组样条的减重比平均值填入DOE分析软件内,得出注塑工艺参数对减重比的影响如图1所示,减重比与各工艺条件拟合关系如式(4)所示,其中X代表减重比,A代表熔体温度,B代表注射速率,C代表注射压力,D代表注气量。

图1 注塑工艺参数对制件减重比的影响Fig.1 Influence of injection process parameters on weight loss ratio of the product

本实验中减重比变化范围为4.38%~21.77%,且随着减重比的增加,制件表面质量变差。由图1可知,在PBT/GF发泡过程中,对制品减重比影响最大的是注气量,注气量越大,实际熔体填充量越小,故减重比随注气量的增加而增加;能对减重比产生较大影响的还有熔体温度,熔体温度会影响熔体在机筒中的黏弹性,熔体温度越高,材料流动性较好,与超临界气体混合越好,故减重比随熔体温度升高而增加;注射压力对减重比影响较小,注射速率对减重比的影响程度最小。

2.2 泡孔形态结构分析

本实验的泡孔结构统计项目为泡孔尺寸、泡孔尺寸标准差和泡孔密度。通过已有文献可知,注塑工艺参数对泡孔结构影响显著,通过调整工艺参数可以改善泡孔结构,达到优化制件质量的目的;通过统计工艺参数对泡孔结构的关系可以得到其拟合关系式,关系式中的系数大小代表影响程度大小。

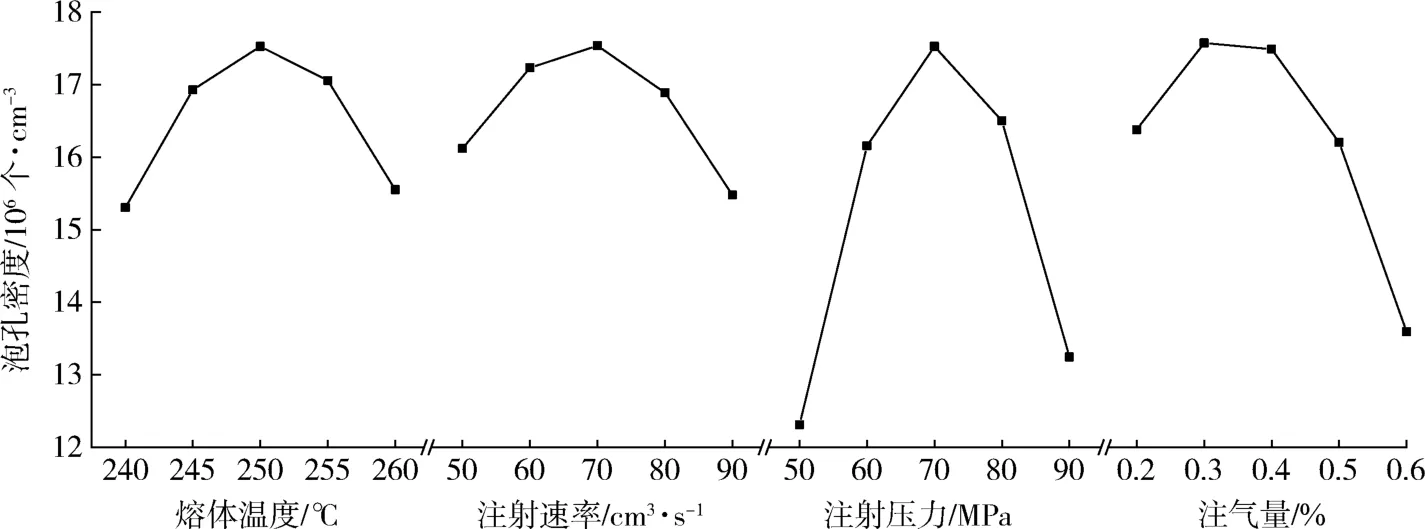

图2为注塑工艺参数对制件平均泡孔尺寸的影响,平均泡孔尺寸(Y)与各注塑工艺参数的拟合关系如式(5)所示:

图2 注塑工艺参数对制件平均泡孔尺寸的影响Fig.2 Influence of injection process parameters on average cell size of the product

本实验中制件平均泡孔尺寸在5.13~21.52 μm。由图2可知,注塑工艺参数对平均泡孔尺寸的影响程度为注气量>注射速率>注射压力>熔体温度。

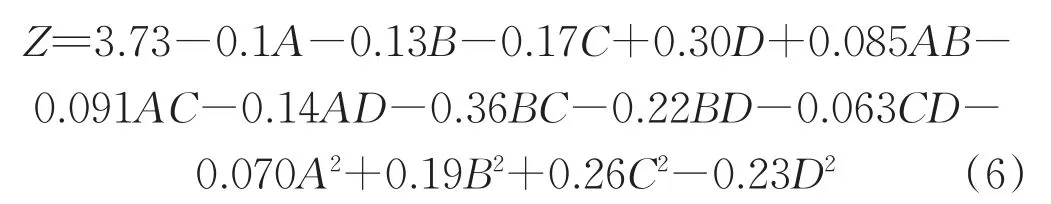

图3为注塑工艺参数对泡孔尺寸标准差的影响。泡孔尺寸标准差(Z)与各工艺参数的拟合关系如式(6)所示:

图3 注塑工艺参数对制件泡孔尺寸标准差的影响Fig.3 Influence of injection process parameters on standard deviation of cell size of the product

由图3可知,注塑工艺参数对泡孔尺寸标准差影响程度依次为注气量>注射压力>注射速率>熔体温度。

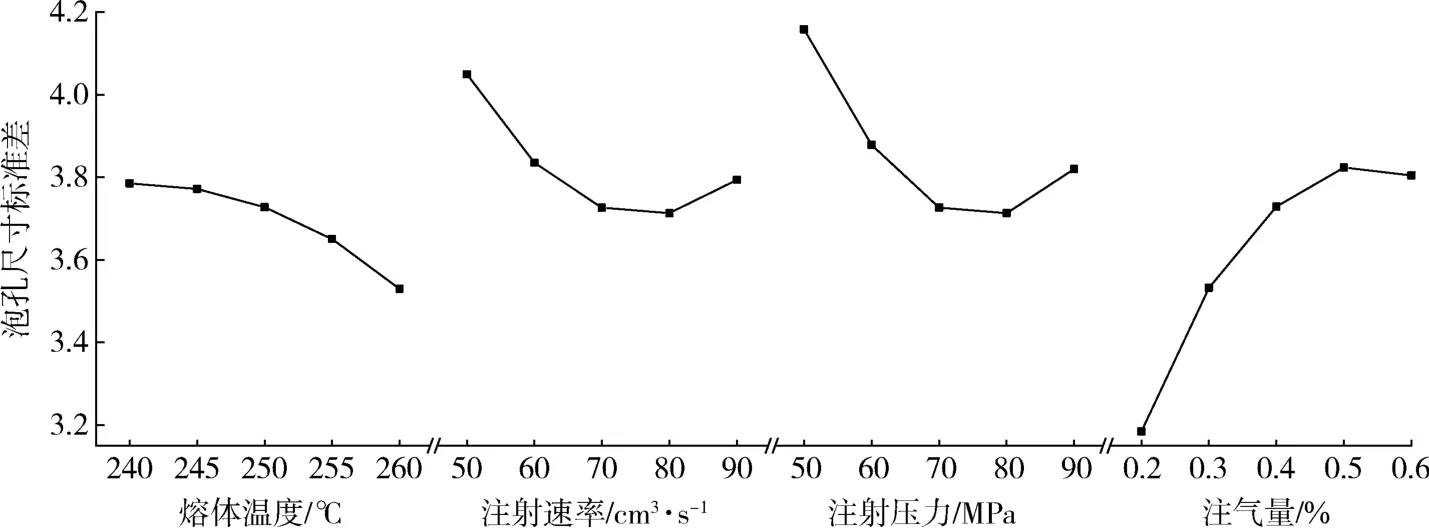

图4为注塑工艺参数对制件泡孔密度的影响,泡孔密度(O)与各工艺参数的拟合关系如式(7)所示:

图4 注塑工艺参数对制件泡孔密度的影响Fig.4 Influence of injection process parameters on cell density of the product

本实验中的制件泡孔密度为5.503~22.677×106个/cm3。注塑工艺参数对泡孔密度的影响程度为注气量>注射压力>注射速率>熔体温度。

图5为不同注气量下的制件SEM照片。可以发现,随着注气量的增加,泡孔尺寸不断增大;图5(b)中制件的泡孔密度最大,其次是图5(a);从图5(c)中可以看到明显的泡孔合并现象,出现了大泡孔,泡孔大小不一,并且泡孔密度在3个图中为最低。

图5 不同注气量下制件的SEM照片Fig.5 SEM images of products prepared at different gas injection rates

分析图2~4可知,注气量是影响制件泡孔结构的主要因素。当注气量为0.2%~0.4%时,泡孔尺寸和泡孔尺寸标准差随注气量的增大而增大,而泡孔密度仅略微增加;当注气量>0.4%时,泡孔尺寸和泡孔尺寸标准差趋于稳定,达到峰值,因为根据注塑工艺参数和二者的关系式,若继续增大注气量,泡孔尺寸和其标准差会逐渐减小;同时,此时泡孔密度随注气量增大明显减小,且减重比不断增大;这说明注气量<0.4%时,注气量增大使得可用于泡孔生长的气量增多,促进了泡孔的生长,使得泡孔尺寸变大,加之纤维提供的成核点使得泡孔数量增加、密度增大;但随着泡孔的生长及其数量的增多,泡孔合并和破裂现象增多,使得泡孔尺寸标准差不断增大;而在注气量>0.4%后,气体在熔体中达到过饱和,除提供泡孔生长的气量外,其余气体会在芯层聚集形成尺寸较大的泡孔;随着大泡孔的增多,泡孔壁变薄,芯层开始出现大量泡孔合并现象,形成更大尺寸泡孔,依次往复最终会形成肉眼可见的大孔,甚至试样芯部的中空结构。因此,若要得到尺寸小而均匀且密度较高的泡孔,就要控制气体在熔体中的含量。通过图2~4可知,对于PBT/GF材料,注气量在0.2%~0.4%时,泡孔密度最大,泡孔尺寸和标准差较小。

图6是不同注射压力和注射速率下制件的SEM照片。可以看到,图6(a)中气泡大小不一,尺寸均匀性相对较差;图6(b)中泡孔尺寸均匀性相对较好,泡孔密度也较大;图6(c)中泡孔尺寸明显增大。再结合图2~4综合来看,注射速率和注射压力是控制泡孔结构的重要因素。对于泡孔尺寸,注射速率对其影响较为明显,这是因为注射速率会影响熔体在模腔内的压降速率和剪切速率,进而影响气泡生长速率;随着注射速率的增加,压降速率提高,气泡生长速率增加,所以泡孔尺寸不断增大;对于泡孔密度,注射压力对其影响程度更大,这是因为注射压力主要影响熔体在模腔内的压降差,压降差会为气泡生长提供能量,能量越大,泡孔成核越多,故泡孔密度增大;在达到一定程度时,熔体内的气泡成核接近饱和,更多能量则提供给了气泡的生长,因此出现了图2~3中注射压力在70 MPa左右时泡孔密度出现峰值,而后泡孔尺寸增加,泡孔密度减少现象;对于泡孔尺寸标准差,注射压力和注射速率对其影响趋势和程度近乎相同。这是因为随着二者的增大,泡孔用于成核生长的能量增加,气泡生长速率变大,气泡变得更加均匀;而后随着二者进一步增加,气泡成核近乎饱和,更多能量倾向于帮助泡孔生长,泡孔生长速率不均匀性增加,随着泡孔增大,发生泡孔合并和破裂现象增多,泡孔尺寸标准差因此变大。综上可知,通过调控注射压力和注射速率可以进一步控制泡孔结构;结合注塑工艺参数分析可知,注射压力为70 MPa,注射速率为70 cm3/s左右时,泡孔密度最大,泡孔尺寸较小且均匀性较好。

分析可知,在4个注塑工艺参数中,熔体温度对泡孔结构的影响最小;随着熔体温度的升高,泡孔尺寸先略微减小后略微增大,泡孔密度先增大后减小,泡孔尺寸标准差略微减小,熔体和气体在机筒中混合更均匀,气体溶解度增加,芯层的泡孔尺寸减小、密度增加,均匀性得到轻微改善;随着熔体温度进一步提高,熔体黏度降低,气体更容易进入泡孔,即气体扩散程度提高,泡孔生长速率增大,泡孔更容易长大。

2.3 力学性能分析

对于GF/PBT复合材料,纤维与基体的界面结合是影响材料性能的重要因素。经过微发泡工艺之后,材料内部会存在气相-树脂相界面、树脂相-纤维相界面和气相-纤维相界面,而理想的发泡件应该只存在前2个界面,几乎没有气相-纤维相。这是因为在气相-纤维相界面下,纤维暴露在泡孔中,而没有基体结合的纤维在制件中起不到骨架作用,从而导致制件力学性能严重下降。

在图5~6可以看出,当没有泡孔合并现象而形成大泡孔时,PBT/GF复合材料有良好的界面结合度,泡孔会围绕纤维附近生长,不会破坏基体与纤维的结合,此时存在大量的纤维相-树脂相界面和气相-树脂相界面,有利于保证材料的力学性能;但过大的泡孔会导致纤维与树脂结合程度减小,气相-纤维相界面增多,纤维部分暴露,有的甚至发生穿孔现象;因此,为了保证制件力学性能,要尽可能避免泡孔过大、泡孔合并、泡孔破裂现象,得到尺寸较小且均匀,密度较大的泡孔,这样的泡孔结构能保证纤维与树脂结合度,保持纤维的承力作用,从而在保证制件减重比的同时,减低对制件力学性能的影响。

图6 不同注射速率、注射压力下制件的SEM照片Fig.6 SEM images of products prepared at different injection speed and pressure

为更好地对比不同泡孔结构制件的力学性能,本实验统计了不同减重比下制件的泡孔结构和力学性能,如图7所示。可以看到,制件整体力学性能随减重比增大而减小;在减重比<12.1%时,力学性能波动较小,此时泡孔尺寸在10~14 μm,泡孔密度在10~16×106个/cm3,此范围内最明显的规律是泡孔尺寸标准差变小时力学性能会上升;在减重比>14.5%后,泡孔尺寸变化较小,泡孔密度减小,泡孔尺寸标准差增大,说明泡孔变少且不均匀,泡孔过大、合并破裂现象不断增多,力学性能也随之下降。

图7 不同减重比制件的力学性能及泡孔结构Fig.7 Mechanical properties and bubble structure of products with different weight loss

从图7中还可以发现,制件在减重比为4.378%和12.109%时力学性能相对较好,此时的制件的冲击强度分别为55.426、56.545 kJ/m2,与不发泡件相当;弯曲强度分别为42.59、40.46 MPa,比不发泡件低约3.2%和8%;拉伸强度分别为89.4、88.53 MPa,比不发泡件低5.2%和6.8%。减重比为4.378%和12.109%制件发泡过程中的熔体温度分别为240、260℃;注气量、注射速率、注射压力一致,分别为0.2%、70 cm3/s、70 MPa。这说明注气量、注射速率、注射压力3个参数是影响泡孔结构的主要因素,这也与泡孔分析结论一致,且进一步说明了PBT/GF复合材料在此参数下的泡孔结构相对最优,此时泡孔较均匀,尺寸相对较小,密度相对较高,对于材料力学性能的维持最有利;而熔体温度的不同会导致2组制件减重比不同,这也与减重比分析的结论一致,即熔体温度是影响减重比的主要因素,熔体温度越高,减重比越大。

3 结论

(1)PBT/GF发泡制品的减重比为4.38%~21.77%;随着注气量增大和熔体温度升高,制品减重比不断增大,其中注气量对减重比的影响最明显;

(2)熔体温度、注射压力、注射速率、注气量对制品泡孔结构影响程度不同;注气量是影响泡孔结构的主要因素,注气量越大,供泡孔成核生长的气量越多,注气量为0.2%~0.35%时泡孔结构较优;注射压力和注射速率会影响熔体在模腔内的压差和压降速率,从而影响泡孔成核和生长,注射压力为65~75 MPa,注射速率为65~70 cm3/s时,泡孔尺寸较小且均匀性较好,泡孔密度较大;

(3)减重比为4.378%和12.109%时,制件力学性能较好,其冲击强度分别为55.426kJ/m2和56.545kJ/m2,拉伸强度分别为89.4 MPa和88.53 MPa,弯曲强度分别为42.59 MPa和40.46 MPa;制件对应的注塑工艺参数为,注气量0.2%、注射速率70 cm3/s、注射压力70 MPa。