锂离子电池用溶剂型PVDF混涂隔膜制备及性能

2022-01-17马平川刘杲珺杜敬然甘珊珊

马平川,刘杲珺,杜敬然,甘珊珊

(中材锂膜有限公司,山东枣庄 277500)

锂电池隔膜是具有多孔结构的电绝缘性薄膜,作为锂电池的重要组成部分,其主要作用是阻隔正、负极板,防止电池内部短路[1–3]。隔膜具有纳米级孔道,用于在电化学充放电过程中使锂离子在正、负极之间快速传输。在传统的锂电池隔膜方面,主要采用具有微孔结构的聚烯烃类隔膜材料,如聚乙烯(PE)、聚丙烯(PP)的单层或多层膜。但是由于聚烯烃材料具有疏液表面及低表面能等特点,导致其对电解液的浸润性较差,影响电池的循环寿命,同时也会增加电池内阻[4–5]。另外,聚烯烃熔点较低,温度过高时会发生严重热收缩,电池使用过程中内部热积聚,隔膜变形使正负极直接接触,引发电池短路,造成火灾或者爆炸。

为提升隔膜的耐热性能,通常会在浆料中引入陶瓷并涂覆在隔膜表面。由于陶瓷的刚性支撑作用,使陶瓷改性隔膜在高温时具有优良的热稳定性和尺寸完整性以及更好的机械性和安全性[6–7]。杨保全[8]以聚乙烯湿法膜为基体,在其两侧均匀涂覆氧化铝颗粒,得到复合涂覆层锂电池隔膜,105℃放置1 h,复合隔膜未出现较大热收缩,同PE非涂覆膜相比,热性能得到有效的提升。但是,由于陶瓷的刚性支撑特点且表面缺少与电池极片、电解液产生相互作用的基团,陶瓷膜与电池极片间几乎无粘接性,电池缠绕过程中易引入空气,贴合不够紧密,电池硬度变差,离子电导率降低,电池性能变差[9–11]。

聚偏氟乙烯(PVDF)分子链中存在氟原子,氟原子具有极强的吸电子能力,与此同时PVDF分子间存在范德华力和氢键两种作用力。将PVDF引入锂离子电池隔膜中,PVDF分子链中的氟原子则可与锂离子间产生相互作用,锂离子沿着PVDF非晶相区的氟原子有序排列方式移动,使锂离子从隔膜的一侧迁移到隔膜的另一侧,增加锂离子的迁移数量和速度,提升电池的离子电导率。锂离子电极材料中使用的粘接剂为PVDF,锂电池隔膜中的PVDF与电极中的PVDF同样存在相互作用,在提升隔膜与电池极片间粘接强度的同时也可改善两者间的接触面,降低电池内阻,减少锂枝晶生成,增加电池循环寿命,增加电芯的硬度,提高安全性能[12–15]。另外,两种作用力的结合使涂覆层与极性溶剂的亲和性更加优异,使隔膜对电解液的吸液保液能力提升,进一步增大电池容量,改善电池循环性能。

目前,采用分散法制备水系PVDF和陶瓷浆料,在基膜表面涂覆PVDF和陶瓷混合涂覆层是提升隔膜对电解液的吸液保液性能的一种有效方式。董振伟等[16]在PE基膜表面涂覆水系PVDF和Al2O3混合浆料,得到水系PVDF/Al2O3混合涂覆层,混涂隔膜的热收缩率由PE膜的18%降低至2.1%,但未对混涂后隔膜的粘接性能及与电解液间的吸液、保液能力进行研究。在水系PVDF/陶瓷混涂隔膜制备过程中,由于PVDF在水中只分散、不溶解,附着在基膜表面的PVDF以圆球状紧密的堆积在一起,使PVDF与电解液及电池极片间的接触面积较其本身大幅度降低。为提升PVDF与电极间的接触面积,研究者们通过将PVDF溶解在有机溶剂中,经浸渍相反转的方式使其分相,随后得到PVDF涂覆层。也有研究者以PVDF为基材制成锂电池隔膜,如张伟[17]通过聚偏氟乙烯-六氟丙烯[P(VDFHFP)]与纳米SiO2或TiO2复合得到P(VDF-HFP)-SiO2/PVDF-TiO2复合隔膜,研究发现复合隔膜的电解液吸液率可达177.5%;操建华[15]从聚合物中六氟丙烯(HFP)的含量、聚合物的浓度、溶剂的种类、溶剂挥发时间、凝固浴的组成、凝固浴温度等方面详细研究了聚合物电解质膜的制备方法对膜结构和性能的影响。但以PVDF为基材的隔膜在电池中实用效果不是十分明显。

参考以上研究,笔者通过两种不同的方法,分别制备出溶剂型PVDF混涂隔膜、水系PVDF混涂隔膜和水系陶瓷涂覆隔膜,对比发现溶剂型PVDF混涂隔膜与电池间的粘接效果更优异。

1 实验部分

1.1 主要原料

PVDF:重均分子量20万~80万,北京沃凯生物科技有限公司;

Al2O3:中值粒径(D50)<1 μm,国药集团化学试剂有限公司;

二甲基乙酰胺(DMAC)、丙烯酸酯类粘结剂:国药集团化学试剂有限公司;

聚乙烯多孔基膜、去离子水:自制。

1.2 主要仪器和设备

拉力试验机:AI-3000-S型,高铁检测仪器(东莞)有限公司;

测厚仪:C1216-M型,德国Mahr (马尔)公司;

透气仪:EG01-55-1MR型,日本旭精工株式会社;

烘箱:DGH-9053A型,上海一恒科学仪器有限公司;

场发射扫描电子显微镜(SEM):ZEISS Gemini SEM 300型,德国卡尔·蔡司公司;

针刺机:KES-NG5型,日本加多技术有限公司;

分析电子天平:ME204E/02型,梅特勒-托利多仪器(上海)有限公司;

涂布机:自制。

1.3 试样制备

溶剂型PVDF混涂隔膜的制备:取一定质量的PVDF粉末、Al2O3加入到DMAC中,搅拌均匀,高速分散得到溶剂型涂布液。利用涂布机将涂布液涂布到聚乙烯多孔基膜上,使用浸渍相反转的方法,经过凝固浴固化、去离子水水洗、烘干干燥得到溶剂型PVDF混涂隔膜。

水系PVDF混涂隔膜的制备:将一定质量的PVDF粉末、Al2O3、粘结剂、助剂和水混合搅拌均匀,使用研磨设备至浆料分散均匀。利用涂布机将浆料涂布到聚乙烯多孔基膜上,干燥后得到水系PVDF混涂隔膜。

水系陶瓷涂覆隔膜的制备:将一定质量的Al2O3、粘结剂、助剂和水混合搅拌均匀,使用研磨设备至浆料分散均匀。利用涂布机将浆料涂布到聚乙烯多孔基膜上,干燥后得到水系陶瓷涂覆隔膜。

1.4 测试与表征

(1) SEM表征。

在样品台上粘结合适尺寸的导电胶,随后将小尺寸隔膜平铺在导电胶上,减压使隔膜与导电胶贴合紧密,喷金后在SEM中观察样品表面微观结构,测试电压为1 kV。

(2)主要性能测试。

粘接强度参考GB/T 2792–2014测试。将A4纸和隔膜按照A4纸/隔膜/隔膜/A4纸的顺序叠放在一起,其中隔膜涂覆层与隔膜涂覆层相对;将叠放好的A4纸、隔膜进行热塑处理,温度为100℃;将热塑后的隔膜裁切成长200 mm、宽25 mm的长条形,然后在拉力试验机上进行测试,夹具间距离为(100±5) mm,试验速度为(50±10) mm/min。

吸液保液能力测试:裁取3张尺寸为150 mm×150 mm隔膜样品,称取质量m1;将试样置于电解液中,密封浸泡1 h后取出,用无尘布将样品表面电解液擦拭干净,称取质量m2;将称重后的样品平铺展开,室温环境静置1 h,称取质量m3;吸液率和保液率按式(1)和式(2)计算,取3个试样计算值的平均值。

热收缩率参考GB/T 12027–2004测试。

(3)其它性能测试。

面密度测试:裁取2个100 mm×100 mm的隔膜,宽度不足100 mm的,长度方向裁取100 mm即可;测量试样的长度L、宽度b;用测量精度为0.000 1 g的分析天平称取试样的质量m,按照式(3)计算面密度ρ。

厚度参考GB/T 6672–2001测试。

透气度参考JIS 8117–2009测试。

拉伸强度及断裂伸长率参考GB/T 1040.3–2006测试,试验速度为(50±10) mm/min。

穿刺强度参考GB/T 10004–2008测试。

剥离强度参考GB/T 2792–2014测试,采用方法4,试验速度为(50±10) mm/min。

2 结果与讨论

2.1 形貌分析

图1 为三种类型涂覆隔膜的SEM照片。由图1可以看出,水系陶瓷涂覆隔膜中的Al2O3均匀分布在基膜表面,堆积致密;水系PVDF混涂隔膜中的PVDF成球状,尺寸约为100 nm,球状的PVDF和Al2O3分别团聚,堆积较为松散;从溶剂型PVDF混涂隔膜的微观形貌中可以看出PVDF形成了网络结构,Al2O3镶嵌到三维网络结构内部。

图1 三种涂覆隔膜的SEM照片

2.2 粘接性能

在锂电池缠绕过程中,为了减少空气引入,提升电池的硬度,隔膜与电池极片之间需要有一定的粘接性。将隔膜涂覆面贴合后于100℃热塑封,使用拉力试验机测试三种涂覆隔膜的粘接强度,结果如图2所示。由图2可以看出,水系陶瓷涂覆隔膜基本上不具有粘接性;水系PVDF混涂隔膜由于引入球状的PVDF,隔膜的粘接性得到小幅度的提升;与水系PVDF混涂隔膜相比,溶剂型PVDF混涂隔膜粘接性能得到大幅度的提升,其粘接强度为11.5 N/m,约为同类型的水系PVDF混涂隔膜(0.85 N/m)的13倍。产生这种现象的主要原因是溶剂型PVDF混涂隔膜中的PVDF在成膜过程中形成三维网络结构,使PVDF与电池极片间接触面积增大,粘接效果更好[13]。

图2 三种涂覆隔膜的粘接强度

2.3 吸液保液能力

隔膜对电解液的浸润情况直接影响电池内阻,较好的润湿性有利于隔膜与电解液之间的亲和,增加粒子导电性,提高电池的充放电性能和容量。隔膜对电解液的润湿性可以通过测定其吸液率和保液率来衡量。图3为三种涂覆隔膜的吸液率、保液率。由图3可知,溶剂型PVDF混涂隔膜的吸液、保液率最高,水系PVDF混涂隔膜次之,水系陶瓷涂覆隔膜最差。产生这种现象的主要原因是PVDF分子链上含有的极性基团与电解液间存在相互作用,提升了隔膜与电解液的亲和能力。同时,溶剂型PVDF混涂隔膜制备过程中,PVDF在凝胶化时能够形成更为稳定的三维网络结构,可将液态电解液锁在隔膜内部,因此溶剂型PVDF混涂隔膜的吸液保液能力优于其它两种类型隔膜[14–15],其吸液率和保液率较同规格水系PVDF混涂隔膜分别提升35%和31%。

图3 三种涂覆隔膜的吸液、保液率

2.4 耐热性

图4 为三种涂覆隔膜在120℃和130℃热处理1 h的热收缩率。由图4可以看出,水系陶瓷涂覆隔膜具有最好的耐热性,130℃静置1 h,其纵向(MD)和横向(TD)方向的热收缩率仅有2.5%和1.1%,水系PVDF混涂隔膜MD和TD方向的热收缩率分别为9.5%和6.7%,溶剂型PVDF混涂隔膜展现出来的耐热性较前两者更差,MD和TD方向上的热收缩率达到了9.5%和8.5%,从三者的微观结构可以看出水系陶瓷涂覆隔膜中的Al2O3堆积最致密,陶瓷与陶瓷间间距较小,更有利于得到耐热性更好的隔膜,而水系混涂和溶剂型混涂隔膜由于PVDF的存在,其致密程度明显较弱,耐热性变差,但是仍能满足动力电池对隔膜耐热性的要求。

图4 三种涂覆隔膜的热收缩率

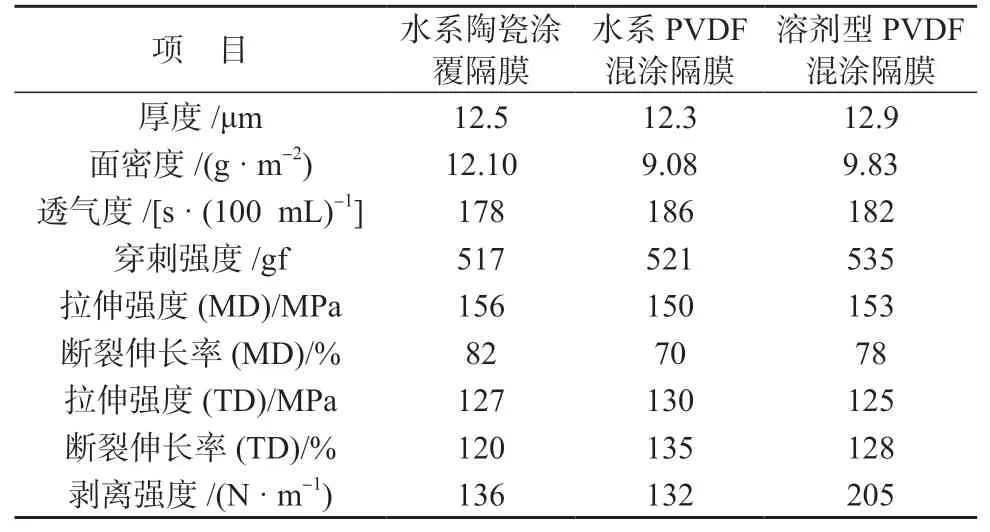

2.5 其它性能

表1 为三种涂覆隔膜的其它性能数据。由表1可知,除前面所述溶剂型PVDF混涂隔膜体现优异的粘接性能、吸液保液能力外,其还具有最高的剥离强度,达到205 N/m,比水系PVDF混涂隔膜提高55%,这同样是由于溶剂型PVDF混涂隔膜与基膜具有更大的接触面引起的。三种隔膜厚度均在12.5 μm左右,由于Al2O3密度较大,使得水系陶瓷涂覆隔膜整体面密度较高,而水系混涂和溶剂型混涂隔膜的面密度较小,这可使隔膜在制备电池过程中具有更大的能量密度。在穿刺强度方面,溶剂型PVDF混涂隔膜最高,水系PVDF混涂隔膜次之,水系陶瓷涂覆隔膜最小,但整体相差不太明显。拉伸性能主要由基膜决定,在相同基膜条件下,涂覆层厚度越大,拉伸强度越小,对比三种隔膜拉伸性能发现,三种隔膜的拉伸强度与断裂伸长率相差不大,表明三种隔膜的涂覆层厚度基本一致。

表1 三种涂覆隔膜的其它性能

3 结论

以二甲基乙酰胺为溶剂,经过凝固、水洗、干燥,制备出溶剂型PVDF混涂隔膜。与传统的水系陶瓷涂覆隔膜、水系PVDF混涂隔膜对比发现,溶剂型PVDF混涂隔膜中由于PVDF能够形成三维网络结构,PVDF与电解液及电池极片间的接触面积更大,其粘接强度是同规格水系PVDF混涂隔膜的13倍,吸液率和保液率分别提升了35%和31%。综上所述,溶剂型PVDF混涂隔膜在动力电池领域具有更广泛的应用前景。