连续流动微反应器中安全高效合成对甲基苯甲酰氯和正辛酰氯

2022-09-01蔡嘉良戎有明周建成李乃旭

蔡嘉良 王 楠 戎有明 周建成, 李乃旭,*

(1. 东南大学 化学化工学院,江苏 南京 211189; 2. 中微纳米功能材料研究院有限公司,江苏 南京 210044)

酰氯是一种重要的羧酸衍生物,在有机合成和药物合成中有着广泛的应用。它是一种活性极强的具有亲电性的酰化试剂,能与相应的亲核试剂,如水、醇类、胺类化合物发生水解、酯化和胺化反应[1,2]。对甲基苯甲酰氯和正辛酰氯可作为医药、染料、香料、磺酰脲类除草剂和感光材料的中间体[3,4],市场需求量大,故本文对上述两种化合物的合成进行了研究。

传统的酰氯化反应中常用的氯化试剂包括二氯亚砜、草酰氯、五氯化磷、三氯化磷、光气等[5-7]。由于酰氯易水解,常规合成方法在工业生产中都存在一定的不足。例如,从所需产品中分离溶剂较困难; 氯化试剂消耗量巨大;生产成本较大;设备腐蚀严重[8]。利用光气法[9]进行酰氯化反应虽然产品收率较高,但光气是一种剧毒气体,因此,在工业生产和实验室中都尽量避免使用光气路线[10]。固体光气(BTC)是一种白色晶体,即使温度达到其沸点203 ℃时也几乎不分解。与光气相比,BTC在运输、储存和使用过程中更加安全,并且BTC与光气和双光气具有相似的反应机理,因此,BTC可作为光气和双光气的理想替代品[11-14]。然而,在传统釜式反应器中大规模使用BTC仍然存在潜在危险,特别是对于放热反应[15],因此在大规模工业生产中应尽量减少固体光气的反应量,以提高反应的安全性[16,17]。

连续流动微反应器作为一种新型反应器[18],可以快速并且准确地控制温度。同时,微反应技术具有传质效率和工艺安全性较高[19]、工艺重复性好、产品质量稳定、可连续自动化运行、时空效率高等诸多优点[20]。因此,近年来利用连续流动微反应器合成医药中间体的研究逐渐增加。微通道反应器的使用减少了反应过程中一些有害中间体的持液量并且显著提高了反应的安全性[21]。尽管固体光气在工业生产中的应用已经发展了几十年,但其在微反应体系中的反应行为尚未得到充分研究。由于使用固体光气进行酰氯化反应的间歇反应时间较长,在严格的温度控制和繁琐的进料策略上需要付出更多的努力。因此,研究人员更加关注微反应器中工艺条件的优化和对传统工艺缺点的改进。

在本研究中,利用连续流动微通道反应器制备了对甲苯甲酰氯和正辛酰氯,考察了不同反应条件(DMF用量、催化剂种类、停留时间、反应温度、R-COOH 和BTC的摩尔比)对于反应的影响,以阐述微反应器的优点,该研究为酰化反应的连续流动合成提供了新的思路。

1 实验材料和方法

1.1 实验试剂

对甲基苯甲酸(C8H8O2,AR,98%)、对甲基苯甲酰氯(C8H7ClO,AR,98%)、正辛酸(C8H12O2,AR,99%)、N,N-二甲基甲酰胺(DMF,AR,99.5%),购自阿拉丁化学试剂(上海)科技有限公司;固体光气(C3Cl6O3,99%)、四氢呋喃(C4H8O,AR,99%)、正辛酰氯(C8H15ClO,AR,>99%),均购自罗恩化学试剂(上海)科技有限公司。

1.2 实验步骤及装置

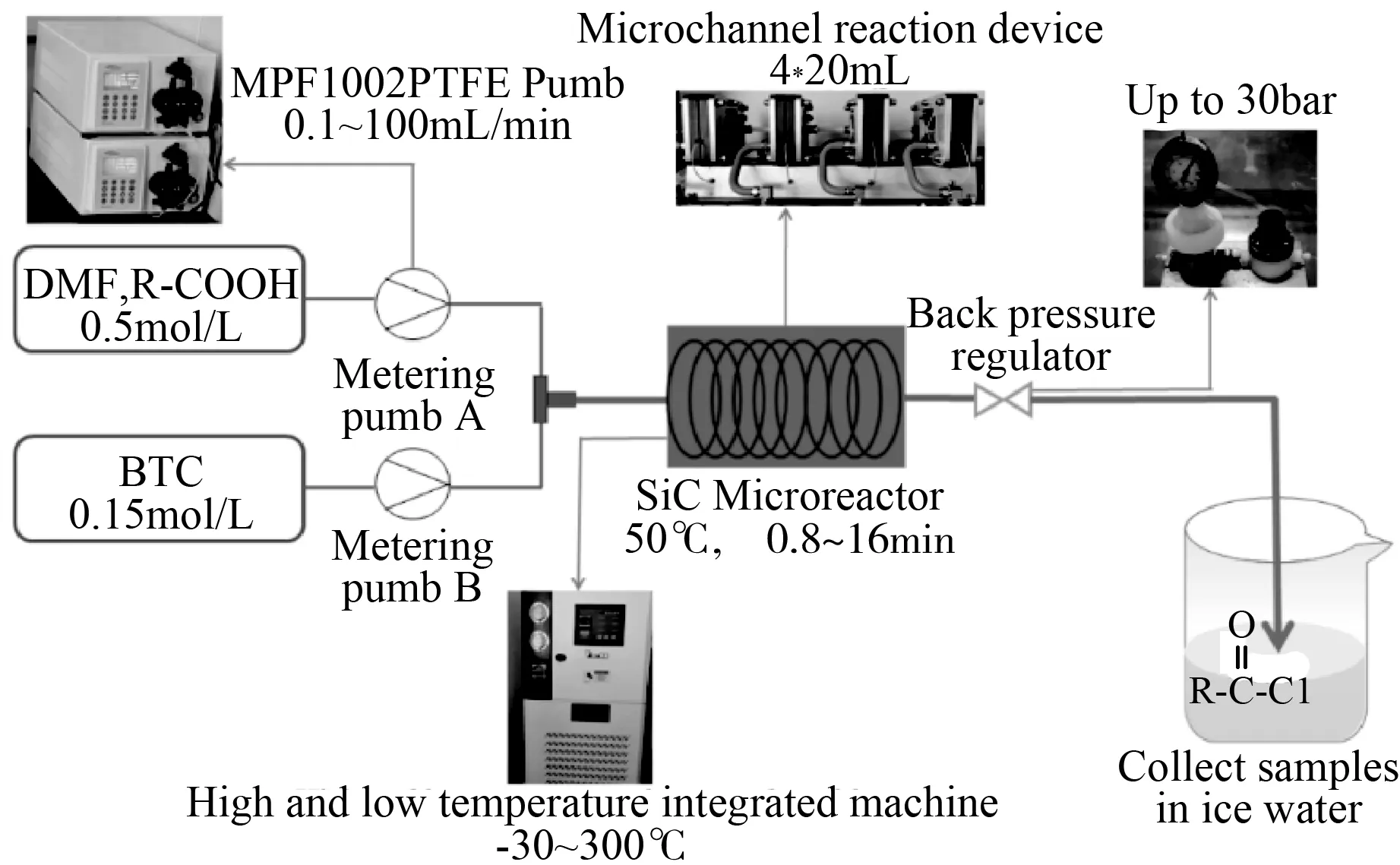

本实验所用微反应器系统的原理图示如图1。首先用四氢呋喃将反应物溶解为均相溶液,随后把两股液体装入液相瓶中由计量泵输入微反应器中进行反应,本研究所用微通道反应芯片(金德新材料有限公司)原材料为亚微米级高纯碳化硅,纯度99.5%以上,使用Viar恒温器VMC-H480L对微反应通道进行精确热调节。样品在出口处收集后立即将烧杯浸在冰水浴中降温,避免进一步反应,待样品稳定后测定酰氯的产率。若无特别说明,相关的分批合成都是在250 mL圆底烧瓶中进行。

图1 酰氯化反应连续流微化学系统图示

1.3 样品分析

在微反应器出口处用50 mL烧杯取适量的流出液样品并迅速放入准备好的冰水浴中冷却,待样品稳定后使用气相色谱(安捷伦7820A)进行检测。检测条件为:柱箱初始温度为50 ℃,保持时间7 min,随后25 ℃/min升温至300 ℃,进样器温度250 ℃,检测器温度300 ℃,空气流量300 mL/min,H2和尾吹气N2流量都为30 mL/min。所有样品分析每次进样的体积为2 μL。有机酸相对应的酰氯产率在气相色谱图中利用面积归一法进行计算,所有实验在相同条件下重复三次,相对误差降低至2%以下。

2 酰氯化反应机理的探究

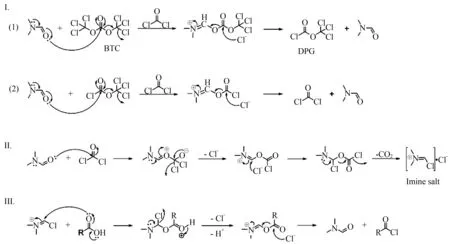

无论是在釜式反应器还是在连续流动微反应器中,大多数酰氯化反应是有机羧酸与固体光气在DMF的催化下进行的一步反应。文献报道固体光气有以下三种分解方式:Pasquato[22]等认为固体光气在引发剂作用下,达到沸点(206 ℃)直接分解为三分子光气;Hales[23]等认为固体光气在特定条件下先分解成等量的光气和双光气,随后双光气继续分解为光气;最后一种是固体光气可以直接分解为二氧化碳、四氯化碳和光气,这是由Cotarca[24]等在1996年报道的。结合本研究的实验条件和具体的反应以及后续的动力学分析,认为在本文实验条件下,固体光气在DMF的催化下是以第二种方式进行分解的,具体的酰氯化反应机理如图2所示。在DMF催化下,固体光气作为氯化试剂,整个反应过程的机理可以分为三步。首先是DMF中的氧原子进攻固体光气电正性较强的碳原子生成一分子光气,随后脱除的卤素内返继续进攻碳正离子重新形成DMF结构和一分子的双光气;随后继续分解双光气并生成一种高活性的亚胺盐结构中间体(Vlismeier试剂);最后生成的亚胺盐中间体进攻底物,生成盐酸和目标产物酰氯。从机理图可以看出DMF作为催化剂在反应体系中起到循环催化的作用。

图2 DMF催化下酰氯化反应的机理

3 结果与讨论

3.1 釜式反应与微通道酰氯化反应的对比

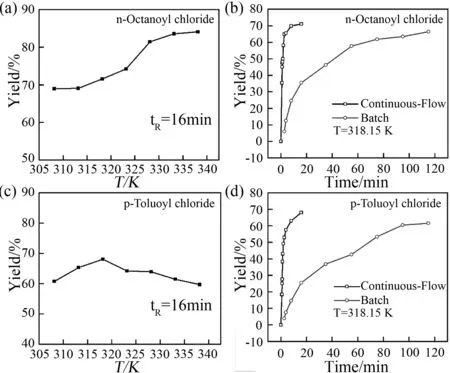

考虑到在釜式反应器中有固体光气参与的酰氯化反应对于投料的顺序,温度的控制以及防止气体泄漏等的要求比较苛刻,微反应器保证了光气反应的安全性和可靠性,比在同样条件下进行的釜式反应器更可靠。本研究选取了对甲基苯甲酸和正辛酸的酰氯化反应进行讨论。图3(a)揭示了正辛酰氯在不同温度下的产率变化。由图3(a)我们可以看到,当温度从308.15 K升高到323.15 K时,产率提升缓慢,但当温度继续提升至328.15 K时,目标产率提升了大约十个百分点,说明323.15~328.15 K范围内正辛酸的酰氯化反应存在明确界定的能垒,随后继续升高温度,产率基本保持在83.57%左右。图3(b)揭示了在间歇式和微通道两种反应器下正辛酰氯产率随时间的变化。由图3(b)我们可以清楚地看到,当温度为318.15 K时,微通道反应器5 min内正辛酰氯的产率可迅速达到70%左右,若在间歇式反应器中正辛酰氯达到同样的产率,需要的时间约为微通道反应器的6倍左右。用微反应器合成对甲基苯甲酰氯,由图3(c)可以看出,停留时间为16 min,温度318.15 K时对甲基苯甲酰氯产率最高,达到68.04%。图3(d)是对甲基苯甲酰氯在两种不同的反应器中的产率对比图。图3(d)显示了与图3(b)同样的趋势,进一步验证了微反应器进行光气化反应相对于传统的间歇式反应器由于其较高的传质传热效率,可以大大缩短反应时间,提高反应效率。

图3 (a)(c)微反应器tR=16 min时不同温度对正辛酰氯/对甲基苯甲酰氯产率的影响;(b)(d)微反应器和釜式反应器不同反应时间正辛酰氯/对甲基苯甲酰氯产率的对比

3.2 不同的催化剂对反应的影响

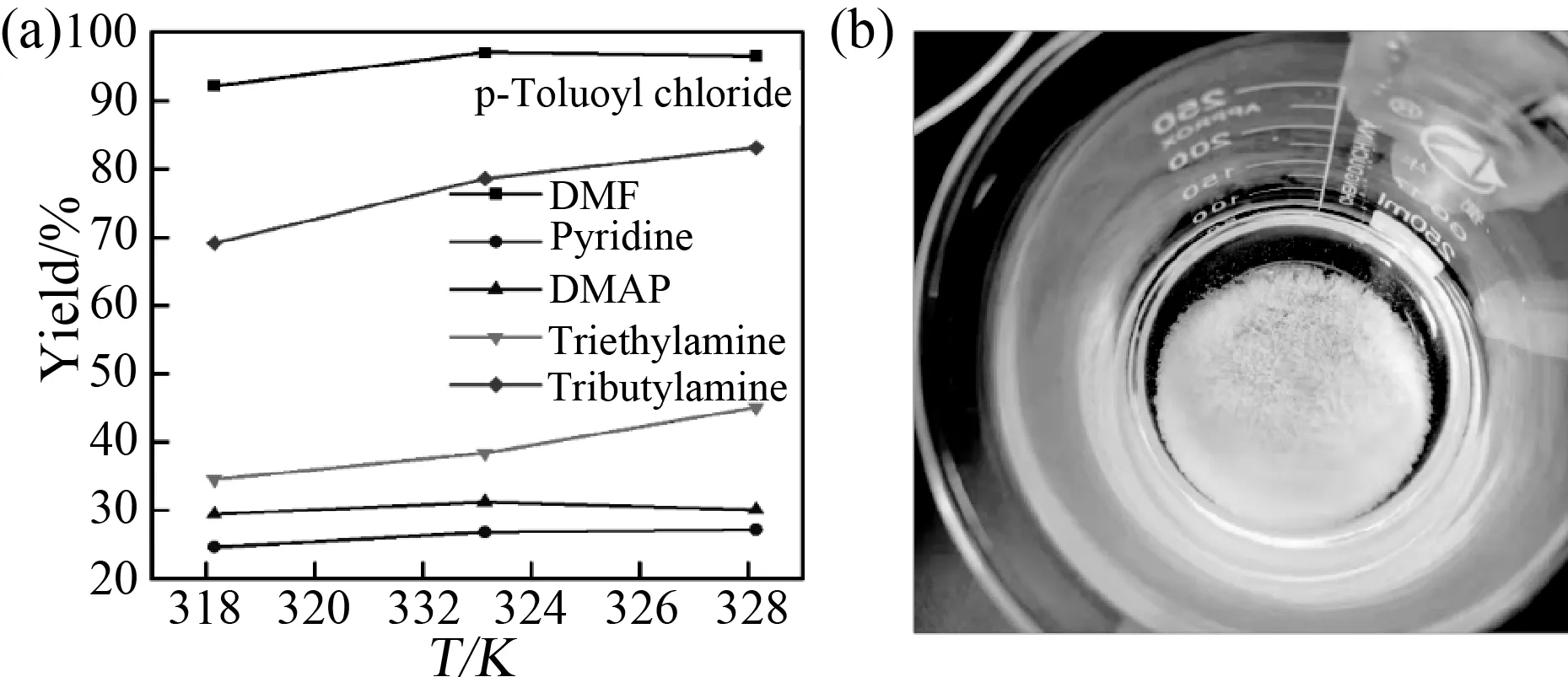

不同的催化剂对反应的影响如图4(a)所示,由图4(a)可以看到在不同温度下五种催化剂对于4-甲基苯甲酰氯产率的影响。DMF作为酰氯化反应的催化剂,在323.15 K时,目标产物产率可以达到96.32%;吡啶作为催化剂,产率不足30%;4-二甲氨基吡啶(DMAP)为催化剂时,比吡啶作催化剂4-甲基苯甲酰氯产率略高。从图4(b)可看到吡啶作为催化剂时,白色浑浊流出液静置后出现白色沉淀,此白色沉淀为吡啶的盐酸盐。由此推断,产率低的原因可能是由于在反应过程中通道内部出现大量白色颗粒悬浮,影响反应的传质传热,堵塞微通道反应器,降低反应的进程,降低产率。三乙胺作催化剂时也会出现同样的情况,流出液为淡黄色悬浊液,目标产物的产率比吡啶催化时略高,但仍然不足50%。三丁胺作为催化剂时目标产物产率较高,但三丁胺价格昂贵,综合考虑选取DMF作为微通道体系酰氯化反应的催化剂最为合适。

图4 (a)不同的催化剂对4-甲基苯甲酰氯产率的影响;(b)吡啶作为催化剂时对甲苯甲酰氯流出物的样品形态

3.3 DMF用量对于酰氯化反应的影响

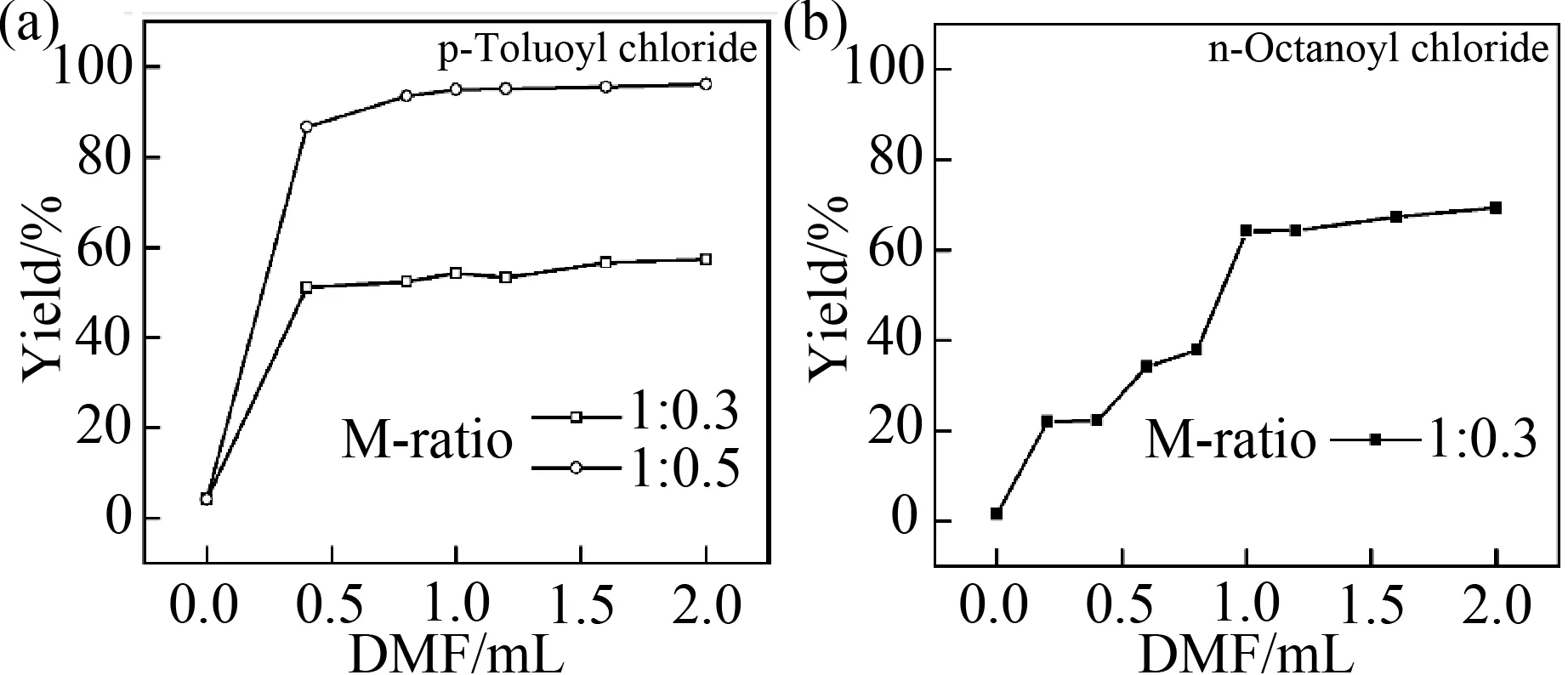

DMF用量对于酰氯化反应的影响如图5所示,从图5(a)中可以看出,在不加催化剂时,对甲基苯甲酰氯产率低于10%,随着DMF用量的增加,目标产率也在稳步提升,随后不再随着催化剂用量的增加而变化。值得注意的是,当催化剂用量仅为0.3 mL 时,产率会迅速增加,说明这与我们猜测的机理相符,DMF在反应体系中起到了一个循环催化的作用。当羧酸与固体光气的摩尔比为1∶0.3时产率可达到50%,摩尔比为1∶0.5时更是提高到了90%左右。图5(b)中可以看出正辛酰氯的产率也是随着DMF用量的增加而稳步提升,当DMF用量为1 mL时产率可以达到70%左右,但随着催化剂用量的继续增加,产率的增加已不是很明显。

图5 (a) 不同DMF用量对4-甲基苯甲酰氯产率的影响;(b) 不同DMF用量对正辛酰氯产率的影响

3.4 微通道内停留时间对于酰氯化反应的影响

微通道内停留时间对于酰氯化反应的影响如图6所示。从图6(a)中我们可以看出,随着停留时间的增加,对甲基苯甲酰氯的产率也在稳步增加,但6 min以后不再随着停留时间的变化而变化。羧酸与固体光气的摩尔比为1∶0.3时,产率在4 min内可达到60%左右,继续提高摩尔比至1∶0.5时产率的增长速度更快,2 min内产率可达到98%。图6(b)可以看出正辛酰氯在摩尔比(R-COOH/BTC)为1∶0.3时,3 min内产率可以达到70%左右,当提高摩尔比到1∶0.5时,同样的停留时间下产率可以达到92.36%。两幅图对比可以看出,当羧酸与三光气的摩尔比都为1∶0.3且停留时间一样的情况下,正辛酰氯的产率相较于对甲基苯甲酰氯略高,可能是由于苯环的存在降低了亚胺盐中间体进攻苯环上羧基的概率导致。

图6 (a) 不同停留时间对4-甲基苯甲酰氯产率的影响;(b) 不同停留时间对正辛酰氯产率的影响

3.5 摩尔比对于酰氯化反应的影响

摩尔比对于酰氯化反应的影响如图7所示,由图7(a)可以看出当摩尔比(R-COOH/BTC)小于1∶0.3时,对甲基苯甲酰氯和正辛酰氯产率增长速度较快,随后若继续增加固体光气的量,目标产物产率增长速度缓慢,但都基本稳定在90%左右。图7(b)是在三个不同的摩尔比条件下正辛酰氯流出液的形态,当固体光气过量时,流出液逐渐由无色变为淡黄色,并且底部出现的棕红色油状液滴且逐渐增加,该棕红色油状物可能是过量的固体光气与DMF形成的络合物中间体,该络合物的形成会对后续的精馏提纯造成影响。综合考虑,选择摩尔比(R-COOH/BTC)为1∶0.3作为该酰氯化反应的最佳摩尔比。

图7 (a) 连续流微反应器中摩尔比(R-COOH/BTC)对目标产物产率的影响;(b) 不同摩尔比(R-COOH/BTC)正辛酰氯流出液的样品形态

4 结论

本文研究了酰氯化反应在微反应器中的反应特性,相对于传统工艺,该体系使用固体光气较为安全,并且DMF作为催化剂避免了反应器的堵塞,提高了工艺效率。考察了不同条件(不同的催化剂、DMF用量、停留时间、反应温度、BTC与R-COOH的摩尔比)下对甲基苯甲酰氯和正辛酰氯的合成。在温度323.15 K,DMF用量1 mL,停留时间16 min,羧酸与固体光气摩尔比为1∶0.4时,对甲基苯甲酰氯产率可达到87.36%,正辛酰氯产率可达到93.49%。