盐湖铝系提锂吸附剂成型条件的影响研究

2022-01-10张瑞钟静林森于建国

张瑞,钟静,林森,于建国

(1华东理工大学国家盐湖资源综合利用工程技术研究中心,上海 200237;2华东理工大学资源过程工程教育部工程研究中心,上海 200237)

引 言

锂因其独特优良的理化性质,被广泛运用在电池、玻璃、冶金、核工业以及医药等诸多行业中。近年来,随着锂电行业的蓬勃发展,锂的需求量越来越大,锂也被誉为“21世纪的能源金属”与“推动世界前进的重要元素”[1-5]。全球约有78%[6]的锂资源储存在盐湖卤水中。我国青海盐湖卤水储存了83%的锂资源[7],但其存在锂浓度低、镁锂比高和伴生阳离子多等问题,比如察尔汗盐湖卤水中镁锂比高达1801[8],由于镁锂离子性质接近,卤水中的超高镁锂比就使得锂的分离极具挑战。吸附法具有吸附容量高、选择性好、成本低和对环境无害等优点,是针对低品位盐湖卤水提锂的有效方法。吸附法的关键是开发具有高锂选择性、高锂吸附容量和优越循环稳定性的吸附剂[9-11]。

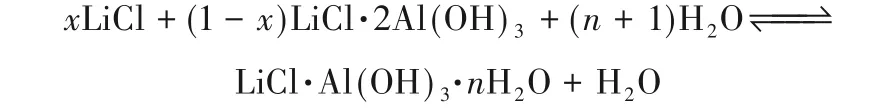

目前可用于盐湖卤水提锂的锂吸附剂主要有锰系离子筛、钛系离子筛和锂铝层状吸附剂。其中锰系和钛系离子筛因其高吸附容量和超高选择性而备受关注,但其脱嵌和解吸离不开酸洗,酸洗又会造成溶损、吸附剂结构崩塌,最终使得吸附再生能力差,限制了其在工业上的应用[12-18]。而铝系锂吸附剂是从铝盐沉淀法提锂发展而来的,其吸附剂的 表 达 式 一 般 为“LiCl·mAl(OH)3·nH2O”(Li/Al-LDHs),LiCl插入到无定形Al(OH)3层中,Li+进入到了Al—O八面体空穴当中,脱嵌部分Li+后[15],具有记忆效应和空间位阻效应[19-20],从而实现盐湖卤水中Li+的高选择性吸附,其吸附-解吸过程可表示为:

该过程可逆,水洗即可实现吸附剂再生。铝系吸附剂制备工艺简单、合成条件温和、对锂的选择性好,虽然吸附容量低于离子筛型吸附剂,但铝系吸附剂可由中性溶液进行无溶损洗脱,控制好解吸条件可使吸附剂在多次循环中仍能保持良好的晶体结构和吸附容量,极具工业应用优势。随着近年来成型造粒技术和吸附工艺的不断研究和发展[21-23],颗粒状铝系吸附剂已在我国察尔汗盐湖实现提锂工业应用。

目前研究较多且文献报道较多的成型方法是采用黏结剂成型,常用的黏结剂主要有聚氯乙烯(PVC)、聚乙烯醇(PVA)和聚丙烯氰(PAN)等[24-27],其中PVC是应用最为广泛的黏结剂之一。Ryabtsev等[28]用聚氯乙烯为黏结剂对锂铝层状吸附剂粉末进行挤条成型,成型后吸附剂中黏结剂的含量为6%~8%,吸附容量从粉末状的7mg·g-1下降到5~6mg·g-1,且成型后吸附剂的力学性能较差,在高流速下易碎化。Xiao等[29]同样采用聚氯乙烯为黏结剂对锰系离子筛进行成型造粒,并用吡咯烷酮(NMP)代替N,N-二甲基甲酰胺(DMF)作为溶剂,同时将黏结剂比例提高至20.4%,采用反向溶剂法制备吸附剂颗粒小球,吸附容量从粉末状的5.6 6mmol·g-1下降至2.8 8mmol·g-1。但在实际工业应用中,存在着吸附速率慢、吸附容量大幅下降和吸附剂粉末易脱落等问题。

课题组前期针对铝系锂吸附剂特性,开发了具有高亲水性的颗粒成型方法,为进一步提升成型后的铝系吸附剂的吸附性能,本文考察了颗粒粒径、黏结剂浓度、致孔剂含量等因素对铝系锂吸附剂颗粒的理化性质以及在察尔汗高镁锂比盐湖卤水中吸附性能的影响,在此基础上对成型工艺进行了系统性优化。

1 实验部分

1.1 实验原料和仪器设备

主要药品:六水氯化铝、一水氯化锂、氢氧化锂、氢氧化钠,国药集团化学试剂有限公司;聚氯乙烯(PVC),上海诺泰化工有限公司;N,N-二甲基甲酰胺(DMF),上海凌峰化学试剂有限公司;脱钠钾后的察尔汗盐湖卤水。

主要设备:TS-2102C型空气恒温摇床,上海善志仪器设备有限公司;BSA224S-CW型分析天平,德国Sartorius公司;DHG-9070A型电热恒温鼓风干燥箱;ARCOS-FHS12型电感耦合等离子体发射光谱仪,德国Spectro公司;TriStarⅡ型比表面积及孔隙度分析仪,美国Micromertics公司;FN-300T型实验振动筛。

1.2 吸附剂成型

利用黏结剂在有机溶剂和水中的溶解度差异性和在表面张力作用下能自然成球的特点,采用反溶剂法对合成的铝系吸附剂粉末进行黏结成型。将黏结剂溶解在一定体积的溶剂中,待黏结剂全部溶解后,加入铝系吸附剂粉末混合,待混合充分后使用注射器吸取一定体积的白色混合物并进行挤压。Hu等[30]的研究中指出,铝系吸附剂中的Li+极易在去离子水或低Li+溶液的环境中脱出。为保证粉末在成型过程中仍保持晶型稳定,将挤压出的物料滴落到含有一定锂含量的水溶液中,黏结剂将包裹铝系吸附剂粉末形成白色小球。将其干燥即得球状的成型锂吸附剂小球。

1.3 吸附剂性能评价

1.3.1 吸附动力学 称取8.0g左右的未经干燥且直径为2~3mm的铝系吸附剂小球与150ml察尔汗高镁锂比盐湖卤水混合放置于303K、150r·min-1的恒温空气摇床中进行锂的吸附动力学实验。另外称取约10.0g置于60℃的鼓风干燥箱中烘干到恒重的吸附剂,测量湿吸附剂小球的含水率为56.1 0%。吸附剂小球的吸附量按式(1)计算:

式中,qt为t时刻吸附剂小球的吸附容量,mg·g-1,以干基计;C0为卤水中Li+的初始浓度,mg·L-1;Ct为t时刻卤水中Li+的平衡浓度,mg·L-1;V为加入的卤水体积,L;m为加入的吸附剂小球的质量,g;ω为吸附剂小球的含水率。

1.3.2 接触角的测量 将液体滴在固体表面上,性质的差异导致了液体在固体表面的附着情况不同,这种现象即润湿作用。而材料的亲水性即可通过接触角来度量。为研究不同黏结剂浓度、致孔剂含量成型材料的亲水性,按照小球成型时的各配比制备成薄膜并洗净干燥。采用水悬滴法测定不同黏结剂浓度、致孔剂含量下所制薄膜的接触角,在水滴接触膜表面后静置2min读取并记录接触值。

2 结果与讨论

2.1 成型优化

2.1.1 颗粒粒径 对成型后的铝系锂吸附剂颗粒小球进行筛分,取粒径d范围分别为d<1mm、1mm≤d≤1.6mm、d>1.6mm的颗粒。图1为303K下不同颗粒直径吸附剂小球的锂吸附动力学曲线。由图1可知,颗粒粒径越小,铝系吸附剂颗粒的吸附速率越快。吸附前4h是快速吸附阶段,随着颗粒粒径的增加,吸附容量从2.6 5mg·g-1减小到0.9 9mg·g-1。当吸附剂小球的颗粒直径小于1mm后,铝系吸附剂达到吸附平衡的时间从原来的36h以上缩短到24h,此时吸附剂的Li+吸附容量为4.5 1mg·g-1左右,相比理论吸附容量略有下降,可能是因为吸附剂烘干后,颗粒孔道内失去大量水分,而干燥的铝系吸附剂颗粒在卤水环境中需要重新浸润时需要更长的时间,因此吸附量会有所下降。

图1 不同颗粒粒径吸附剂小球的锂吸附动力学曲线Fig.1 Lithium adsorption kinetic curves of granulated Li/Al-LDHs with different particle diameters

2.1.2 黏结剂浓度 为了考察黏结剂浓度的影响,在不加入致孔剂的情况下,将成型物料中黏结剂浓度从原来的0.07 0g·ml-1稀释成0.052 、0.047 、0.02 8g·ml-1。成型后筛取粒径在1~1.6mm的铝系吸附剂小球进行锂吸附动力学实验。图2显示黏结剂浓度为0.070 、0.052 、0.04 7g·ml-1时制备的吸附剂小球的锂吸附动力学曲线。成型过程中所使用的高聚物黏结剂的溶剂,也是成型颗粒的“致孔剂”,因此增加溶剂量相当于增加了“致孔剂”的量。但实验中,当加入过多的溶剂,黏结度浓度为0.02 8g·ml-1时,混合物在滴入水相时因立即分散而无法再形成颗粒小球,故无法进行动力学实验。由图2可知,铝系吸附剂小球的吸附速率随黏结剂浓度的降低而显著提高。随着黏结剂浓度的下降,吸附剂小球在4h的Li+吸附量逐渐从1.3 9mg·g-1增加到2.2 7mg·g-1。当黏结剂浓度下降到0.04 7g·ml-1时,吸附剂小球能在24h左右达到吸附平衡且吸附量可达到4.5 3mg·g-1左右,说明降低黏结剂浓度能有效缩短吸附剂小球达到平衡的时间。

图2 不同黏结剂浓度下吸附剂小球的锂吸附动力学曲线Fig.2 Lithium adsorption kinetic curves of granulated Li/Al-LDHs with different adhesive concentrations

图3为77K时不同黏结剂浓度下吸附剂小球的N2吸附/解吸曲线以及孔道分布。由图3(a)可知,不同黏结剂浓度下的吸附剂小球的N2吸附/解吸曲线都为Ⅳ型等温线且呈现出H4型回滞环,表明改变黏结剂浓度不影响颗粒内部孔径均匀性,颗粒内仍以大量的介孔和微孔为主,这一点从图3(b)中不同颗粒直径的吸附剂小球孔径分布也能看出。

图3 77K下不同黏结剂浓度下吸附剂小球的N2吸附/解吸等温线(a)和孔径分布(b)Fig.3 N2adsorption/desorption isotherm(a)and pore size distributions(b)of granulated Li/Al-LDHs with different adhesive concentrations at77K

表1列出了不同黏结剂浓度下铝系吸附剂小球的孔结构参数。从表中数据可知,黏结剂稀释后,吸附剂小球的比表面积有小幅的增加,说明稀释黏结剂可在一定程度上减小吸附剂颗粒的内扩散阻力,从而加快吸附速率。结合图4中不同黏结剂浓度下吸附剂小球的接触角,可知稀释黏结剂后,吸附剂小球的接触角逐渐减小,直到黏结剂浓度为0.04 7g·ml-1时,吸附剂小球可以在水中完全浸润,说明稀释黏结剂可以增加铝系吸附剂小球的亲水性,进而加快吸附剂小球的Li+吸附速率。

图4 不同黏结剂浓度吸附剂小球在水中的接触角Fig.4 Contact angles of granulated Li/Al-LDHs with different adhesive concentrations

表1 不同黏结剂浓度下铝系吸附剂小球的孔结构参数Table1 Pore structure parameters of granulated Li/Al-LDHs with different adhesive concentrations

虽然降低黏结剂浓度能有效增加材料亲水性,加快吸附剂颗粒的吸附速率,但黏结剂浓度降低后,实际铝系吸附剂小球的机械强度会有所下降。如图5所示,当黏结剂浓度为0.052 、0.04 7g·ml-1时,吸附剂小球经过长时间的摇瓶实验后,均在溶液体系中出现了数量不一的白色粉末。因而即使降低黏结剂浓度可以有效缩短吸附剂达到吸附平衡的时间,但实际应用中考虑到吸附剂粉末包覆稳定性的因素,选择黏结剂浓度为0.07 0g·ml-1作为较好的成型条件。

图5 吸附剂小球在摇瓶实验中的粉末损失情况(1为直接黏结成型;2~4为反溶剂法成型,黏结剂浓度分别为0.047 、0.052 、0.07 0g·ml-1)Fig.5 Powder loss of granulated Li/Al-LDHs in shake flask experiment(1is direct bonding granulation;2,3,4are antisolvent granulation with the adhesive concentrations of0.047,0.052 and0.07 0g·ml-1)

2.1.3 致孔剂含量 无机盐作为一种常见的致孔剂,常被应用到造粒或制膜的过程中,在颗粒或薄膜中通过制造微孔来减小传质阻力。本实验采用NaCl作为致孔剂,NaCl不溶于有机溶剂,故通过和铝系吸附剂粉末混合均匀后加入黏结剂溶液中。而在混合物反向滴入水溶液中时,颗粒内溶剂被水置换,水溶液进入颗粒内并接触到NaCl从而完全溶解NaCl,此时NaCl扩散到水溶液中,在颗粒内形成孔结构。实验中黏结剂的浓度为0.07 0g·ml-1,小球颗粒粒径为1~1.6mm,为了研究致孔剂的影响,分别加入致孔剂NaCl的量(质量比)为m(NaCl)∶(m(PVC)+m(PM)+m(Li/Al-LDHs))=0、5%、10%、20%,所制不同吸附剂小球的吸附动力学曲线如图6所示。

由图6可知,加入少量致孔剂NaCl即可大幅提升吸附剂的锂吸附性能。随着致孔剂NaCl比例的提高,吸附剂小球的吸附速率明显增加,Li+吸附容量在4h的快速吸附阶段内就可从1.3 9mg·g-1逐渐增加到2.8 4mg·g-1。当致孔剂NaCl增加至20%时,吸附剂颗粒不仅能在24h左右达到吸附平衡,且饱和锂吸附容量可达4.9 7mg·g-1,几乎达到了理论值。同时在摇瓶实验中,溶液体系始终保持澄清,且没有在液体中检测到铝元素,可知致孔剂的加入并不影响成型过程中黏结剂对粉末的包裹,颗粒中吸附剂粉末不易脱落。

图6 不同NaCl含量下吸附剂小球的锂吸附动力学曲线Fig.6 Lithium adsorption kinetic curves of granulated Li/Al-LDHs with different NaCl contents

图7 77K下不同致孔剂NaCl含量下吸附剂小球的N2吸附-解吸等温线(a)和孔径分布(b)Fig.7 N2adsorption/desorption isotherm(a)and pore size distributions(b)of granulated Li/Al-LDHs with different NaCl contents at77K

从图7与表2中不同致孔剂NaCl含量下铝系吸附剂小球的N2吸附/解吸曲线和孔道分布以及孔结构参数可知,加入致孔剂NaCl后并没有改变吸附剂颗粒内的孔道分布,仍以介孔和微孔为主,并且吸附剂小球的比表面积并未随着致孔剂NaCl含量的增加而增加,这可能是因为大量致孔剂NaCl晶体在颗粒内形成了众多大孔而使比表面积没有明显变化。

表2 不同致孔剂NaCl含量下吸附剂小球的孔结构参数Table2 Pore structure parameters of granulated Li/Al-LDHs with different NaCl contents

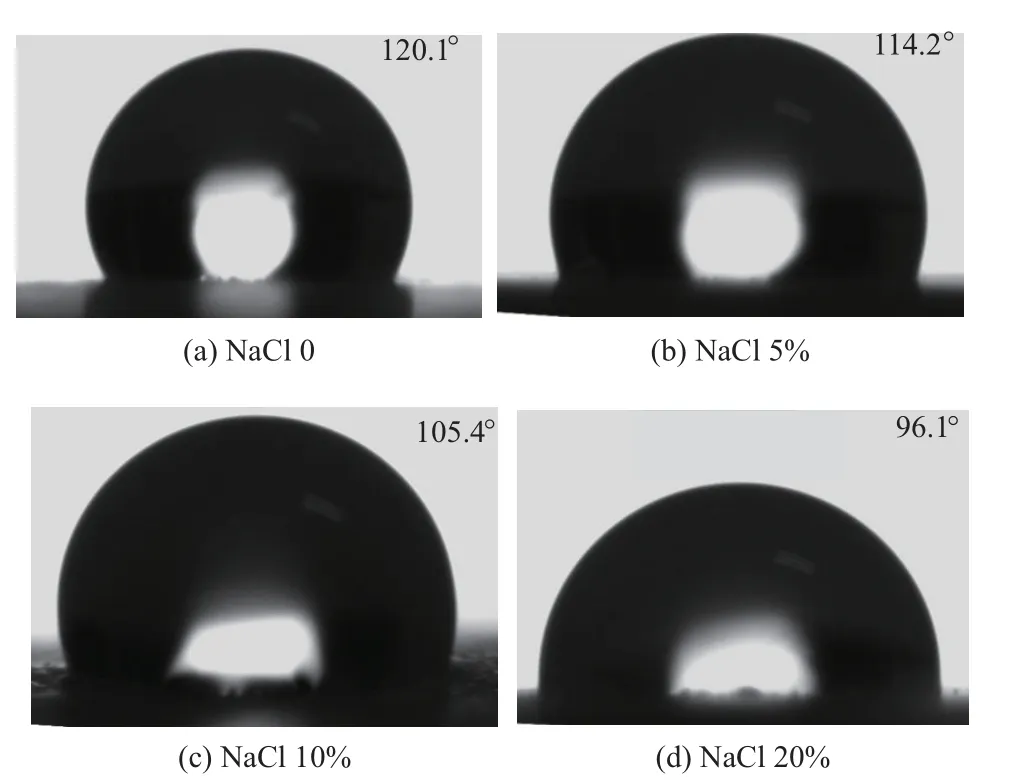

图8为致孔剂NaCl含量对铝系吸附剂小球接触角的影响。结合图表数据可知,吸附剂小球在水中的接触角随添加致孔剂NaCl含量的增加而减小,当致孔剂NaCl的添加量从0增加到20%时,吸附剂小球在水中的接触角可从120.1 °减小到96.1 °,说明在成型时添加致孔剂NaCl可有效增加吸附剂颗粒的亲水性,从而加快吸附剂在水溶液中润湿速度、缩短吸附剂在卤水中达到吸附平衡的时间。

图8 不同致孔剂NaCl含量吸附剂小球在水中的接触角Fig.8 Contact angles of granulated Li/Al-LDHs with different NaCl contents

3 结 论

本文系统研究了铝系吸附剂颗粒粒径、黏结剂浓度以及致孔剂NaCl含量对吸附剂小球的理化性质和吸附性能的影响。结果表明缩小吸附剂颗粒粒径有利于加快吸附剂小球的吸附速率,使其能更快达到吸附平衡。当d<1mm时,吸附剂小球可以在24h左右达到吸附平衡;降低黏结剂浓度可有效提高吸附剂小球的吸附速率,当黏结剂浓度下降到0.04 7g·ml-1时,吸附剂小球能在24h左右达到吸附平衡且对察尔汗高镁锂比盐湖卤水中锂吸附量可达到4.5 3mg·g-1左右,但黏结剂对粉末的包裹性下降,会出现粉末脱落情况;加入NaCl作为致孔剂能使吸附剂小球更快达到吸附平衡,且致孔剂NaCl的加入比例越高,达到吸附平衡越快,当致孔剂NaCl加入比例为20%时,吸附剂颗粒不仅能在24h左右达到吸附平衡,且饱和锂吸附容量可达4.9 7mg·g-1,几乎达到了理论值。