创新型QC活动在分注调剖一体化配注器研制中的应用

2022-01-08张晓春姜晓波殷庆国李海伟董月洲

张晓春,姜晓波,殷庆国,李海伟,董月洲

1.中国石油大港油田分公司 石油工程研究院(天津 300280)

2.中国石油大港油田分公司 第四采油厂滩海开发公司(天津 300280)

随着油田开发的不断深入,层间、层内矛盾日益突出,分注、调剖已成为油田开发中解决层间矛盾、实施有效注水、提高采收率和水驱动用储量的主要手段。目前,分注井调剖普遍采用专用调剖管柱或分层注水管柱进行调剖作业。采用专用调剖管柱调剖施工后,需再更换分注管柱分层注水,该工艺不能实现不动管柱调剖,存在作业周期长、施工成本高的问题;采用分层注水管柱进行调剖作业时,配水器作为调剖剂的过流通道过于狭小,易造成调剖剂剪切降黏以及体膨颗粒聚集堵塞,且无法避免调剖剂返吐造成管柱内沉积,既影响调剖效果又影响后续分注测调[1-3]。针对现有技术难题,将创新型QC小组活动引入分注调剖一体化配注器研制中,以保证产品质量,加快研发进度,节约研发成本,对新产品研发具有积极的推动作用[4-8]。

1 QC小组活动技术路线及目标设定

1.1 研制技术路线

分注调剖一体化配注器结构应保证注水时其自身的封闭状态,不影响正常注水、测试、验封等,调剖作业通过配套的开关工具实现配注器的开启以及对下部油管的封堵。为了加快研制进程、节约成本,QC小组提出分注调剖一体化配注器研制技术路线,调剖作业时通过钢丝或电缆将开关工具下入到配注器位置,打开配注器并丢手,同时实现对下部油管的封堵,调剖结束后再用钢丝或电缆进行打捞,可重复操作实现不动管柱分层调剖。

1.2 活动目标设定

本着易操作、高效率的目的,QC 小组制定的目标为:研制分注调剖一体化配注器,实现不动管柱3层及以上分层调剖,有效防止调剖剂返吐、调剖剂尾管沉积,同时缩短作业周期,降低作业成本。

2 设计优化技术方案

2.1 采用头脑风暴法确定初步方案

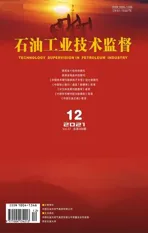

小组成员经相关资料调研及行业咨询,结合以往井下工具研发经验,根据分层调剖工艺技术特点,运用“头脑风暴法”提出总体设想:通过钢丝或电缆将开关工具下入到需要调剖的配注器所在位置,打开配注器并丢手,实现对下部油管的封堵,此时可以注入调剖剂对该层段进行调剖,调剖结束后再用钢丝或电缆进行打捞,可重复操作实现不动管柱分层调剖。运用亲和图确定了QC小组活动所要考虑的方案[6],如图1所示。

图1 分注调剖一体化配注器方案亲和图

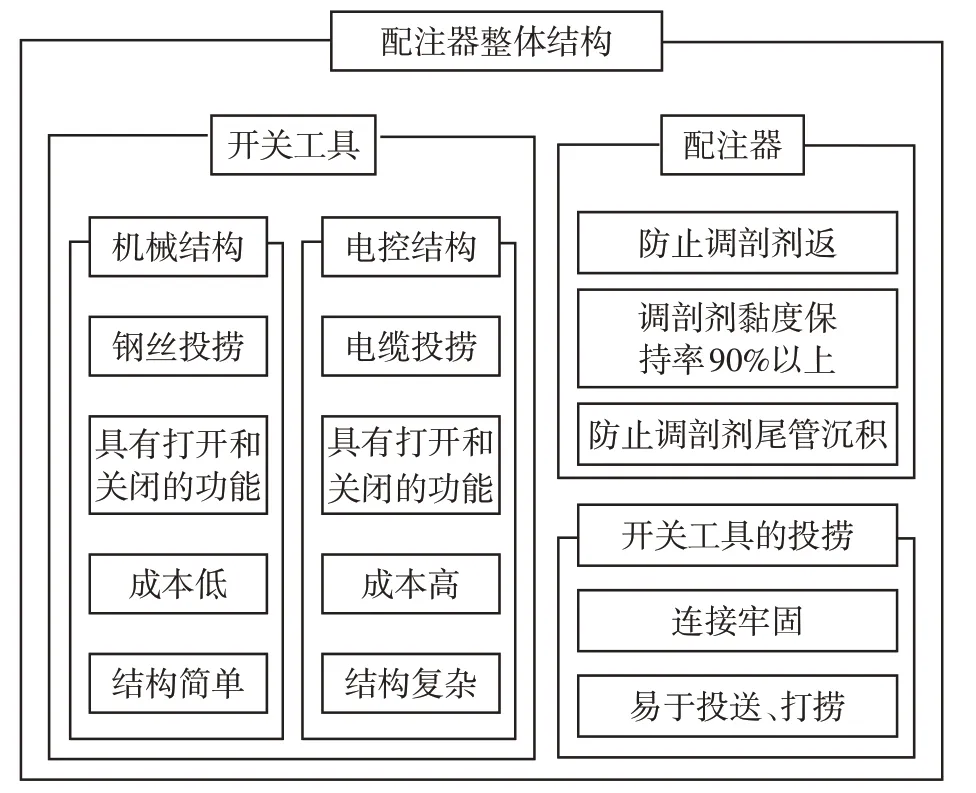

2.2 通过比选分析确定最佳方案

小组全体成员从材质选用、开关工具结构、密封结构、调剖通道、投捞方式等方面提出了多种设计方案,通过对上述方案进行分析整理和评估,运用树图工具确定了最佳方案,如图2所示。

图2 分注调剖一体化配注器研制最佳方案

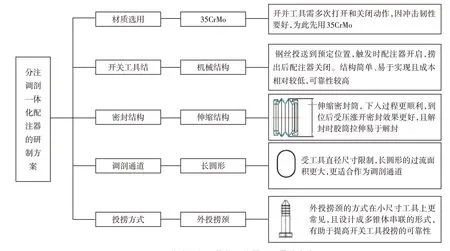

3 制定对策

小组经过讨论,根据确定的最佳方案和“5W1H”原则制定了对策表(表1),针对分注调剖一体化配注器研制流程制定对策。为了实现最佳方案的有效落实,对每一项对策制定了目标,便于对策实施后考察效果。同时运用质量管理工具将措施步骤细化,并将任务覆盖到每一名成员,体现了QC小组活动所提倡的全员参与精神。

表1 对策实施计划

4 对策实施

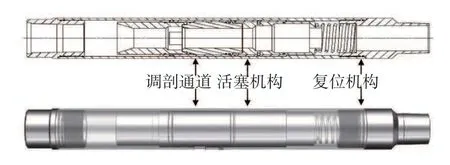

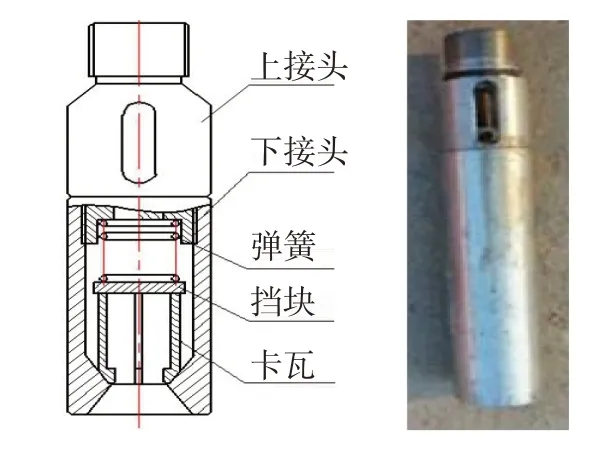

4.1 研制配注器本体

基于UG 三维设计,研制了配注器,主要包括:上下接头、调剖通道、活塞机构、复位机构,如图3所示。通过钢丝下入的开关工具可坐在相应配注器的活塞机构上,调剖作业时推动活塞机构下移打开调剖通道,并且压缩复位机构;调剖结束后复位机构推动活塞机构上移,关闭调剖通道。小组分别对4 组配注器进行硬度测试,硬度均达到36 HRC 以上,符合设计要求。

图3 配注器本体

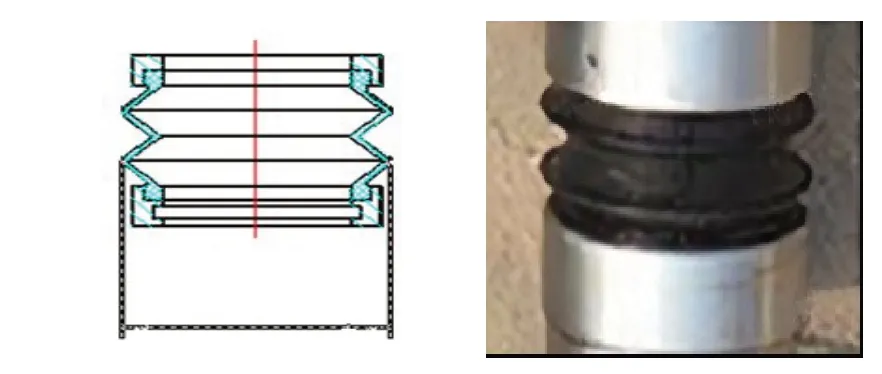

4.2 研制密封组件

设计波纹状骨架伸缩密封结构,自身重力即可实现涨开密封,且解封时胶筒拉伸易于解封,如图4所示。小组委托专业橡胶件生产厂家制作硫化橡胶件;对密封件进行耐温耐压测试,得到密封组件耐温135 ℃无变形、耐压50 MPa无漏失。

图4 密封组件二维图及实物图

4.3 设计调剖通道

为验证调剖通道大小对调剖剂剪切产生的性能影响,课题组在地面做了不同调剖通道尺寸在同一注入量下的剪切实验。实验结果得出,调剖工具出口尺寸越大,调剖聚合物的黏度保留率、成胶强度越高。采用40 mm×30 mm的长圆孔,调剖剂的黏度保留率能达到95%以上。该次对策实施的目标实现。

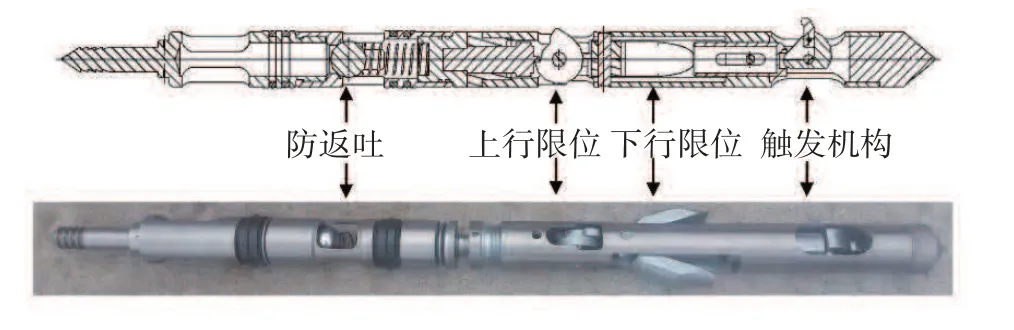

4.4 研制配注器开关工具

基于UG三维设计,研制了配注器开关工具,主要包括:防返吐机构,上、下行限位机构及触发机构,如图5所示。防返吐功能由球、球座与弹簧的配合来实现,油管内压力高于地层压力时,防返吐通道打开,调剖剂注入地层;当地层压力高于油管内压力时,防返吐通道关闭,调剖剂无法进入油管内。

图5 配注器开关工具二维图及实物图

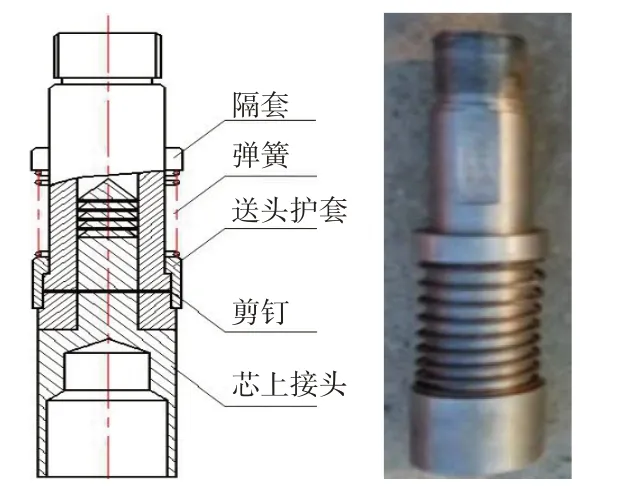

4.5 制作投捞工具

小组基于UG三维设计,研制了配注器投送、打捞工具,如图6、图7 所示。通过室内投送实验剪钉剪切力,投送工具采用对称双剪钉,解封力控制在120 N左右,有效保证投捞作业稳定性、可靠性。

图6 投送工具二维图及实物图

图7 打捞工具二维图及实物图

4.6 配注器组装及试验

根据设计图纸,加工并装配了分注调剖一体化配注器以及开关工具。小组开展配注器室内实验,常温下使用黏度162 mPa·s的调剖剂,开启压力1.3 MPa,排量1.2 L/s,嘴后测得调剖剂黏度为159 mPa·s,黏度保留率达到98%;150 ℃高温下,工具浸泡24 h后,试验开启压力1.4 MPa,各项指标均满足设计要求。该次对策实施的目标实现。

5 活动效果

5.1 目标值检查

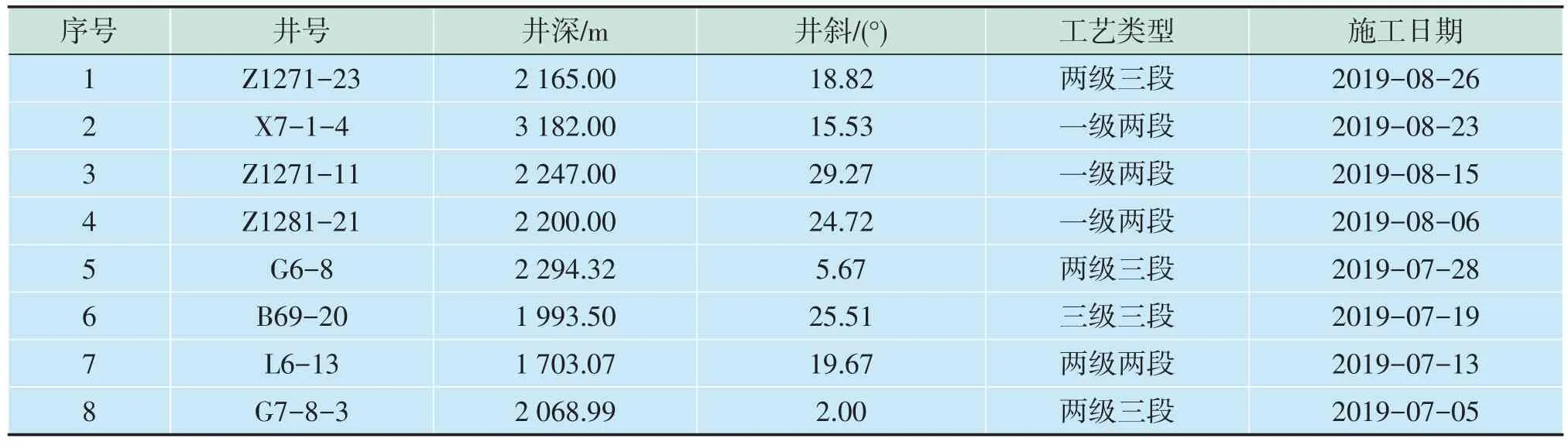

通过此次PDCA 循环,新研发的分注调剖一体化配注器实现了分注井不动管柱3层及以上分层调剖的目标,应用情况见表2。能够满足注水井不动管柱下分注、调剖生产需求,有效缩短作业周期、降低作业成本,提高生产效率。

表2 分注调剖一体化配注器应用情况统计

5.2 现场应用

2019 年分注调剖一体化工艺技术应用8 井次,共计应用分注调剖一体化配注器20套,节约作业费用21.5 万元。每套工具的使用费用为1.5 万元,单套工具的加工成本为0.76 万元,直接经济效益:51.5-15.2=36.3万元。

通过自主创新,分注调剖一体化配注器研制技术势必带来良好的社会效益,与此同时也将满足注水井不动管柱分层调剖生产需求,有效缩短作业周期,提高生产效率。

6 结束语

通过开展质量攻关活动,小组的创新意识、问题意识、质量意识都得到了进一步培养和提高。小组成员理论和实践相结合,设计人员与机加工人员密切配合,广泛听取多方意见,通过大量的比较设计、实验,成功研制出了分注调剖一体化配注器。该配注器的研制成功,满足了不动管柱分层调剖生产需求,缩短了作业周期,降低作业成本,提高生产效率。下一步,小组将以《研制小套管分注调剖一体化配注器》作为针对性课题,实施下一轮的PDCA循环。