小尺寸水力内割刀在防砂管柱分段切割打捞中的应用—以WC19-1-A13井为例

2022-01-08谢梦春刘若愚刘云李晓宇姜立民

谢梦春,刘若愚,刘云,李晓宇,姜立民

中国石油集团海洋工程有限公司(天津 300451)

0 引言

目前国内各大油田对于易出砂的储层开发,多采用下入防砂管柱并进行砾石充填的机械防砂方式,此种防砂方式具有防砂效果好,节约作业时间,节约作业成本,使用稳定,开采时间长等优点[1],但同时也给后期防砂管柱的打捞带来困难,特别是充填后的防砂管柱整体卡死在油层套管中,充填后的防砂管柱解卡打捞是作业中的重点和难点[2]。

针对砾石充填防砂管柱的打捞难点,司念亭等在2012 年申请了一种防砂管柱积木式打捞工艺的专利,该工艺以单层防砂管段为独立单元进行打捞,增强打捞的针对性,减小非必要性打捞作业,降低了打捞作业成本,简化了打捞作业步骤,提高了打捞作业效率,降低了打捞作业风险[3]。补声军等在2013年针对不同防砂管柱类型,依次自上而下分层切割,回收封隔器,套铣防砂管柱,打捞出各层防砂管柱,这一系列打捞技术形成了“积木”打捞工艺[4]。

1 WC19-1-A13井防砂管柱切割打捞工艺

WC19-1-A13井是利用文昌19-1A平台剩余空井槽钻井开发WC19-6油田的一口定向井。完钻深度3 339 m,垂深2 040.12 m,最大井斜66.6°,完钻层位为ZH2Ⅵ油组,采用244.475 mm套管悬挂177.8 mm(7")尾管射孔,一次两层砾石充填完井(图1)。

1.1 防砂管柱打捞作业难点分析

1)防砂管柱管外砾石充填作业无法直接解封封隔器进行解卡。

2)使用常规套铣+倒扣打捞工艺存在井斜大扭矩传递困难、倒扣位置不确定、施工周期不确定性大等问题。

3)使用“积木”式打捞工艺能够有效避免施工周期不受控的因素,但是不同切割工艺使用效果、施工成本不一,需要综合进行考虑,优选切割工艺进行打捞作业。

1.2 防砂管柱切割打捞工艺流程

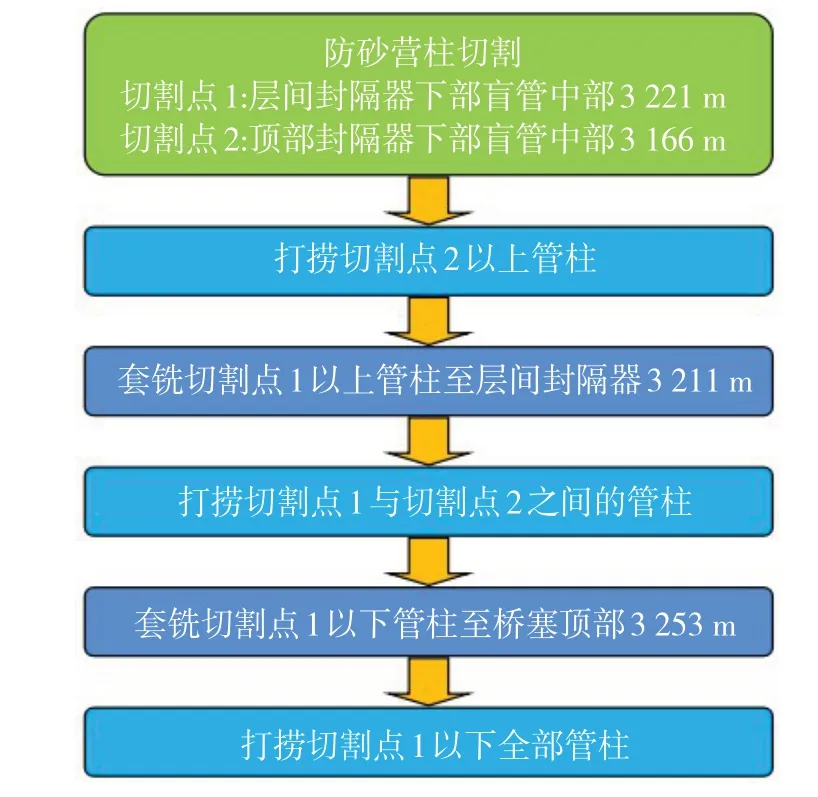

根据本井防砂管柱结构特点,计划在防砂管柱中进行两次切割作业,分三段进行打捞作业(图2)。

图2 WC19-1-A13井防砂筛管切割打捞流程图

1.3 防砂管柱切割工艺选择

近年来多井次防砂管柱的打捞实践也证实了防砂管柱“积木”式打捞工艺有利于提高大修作业时效,降低作业风险。但是“积木”式打捞工艺对防砂管柱的切割作业提出了更高的要求,切割工艺受到井身结构、管柱结构、井筒清洁度以及修井设备能力等因素影响[5-6]。目前比较成熟的管柱切割工艺主要有机械切割、聚能切割、化学切割、射流切割及电弧等离子切割[7-10],其中机械切割又可以分为机械式割刀切割、水力式割刀切割、井下马达传动式机械切割以及电缆传送式机械切割等[12-14]。相比而言,水力内割刀切割具有适应性广、工具费用低的优势,但是使用水力内割刀进行切割作业也直接影响打捞防砂管柱的施工难度和作业周期。

针对以上在各大油气田应用比较成熟的切割工具,从适用井型、适用的作业内容、输送方式以及作业成本等方面进行对比(表1)。根据现场作业的实际情况、切割工具的资源落实情况以及施工限制,优选了小尺寸水力式内割刀来切割防砂管柱,确保了现场作业的连续性和成本控制。

表1 目前常用切割工艺对比

1.4 小尺寸水力式内割刀

本次切割作业优选小尺寸水力式内割刀,外径为79.375 mm,连接扣型为:60.325 mmREG,配上31.75 mm的刀片,可以实现切割可以实现切割101.6 mm(4")防砂管盲管(图3)。结构从上到下依次为上接头、下接头、活塞及推力杆、螺旋弹簧、限位销、刀片固定销、切割刀片组合而成。其中活塞上有2个密封圈,实现与本体内壁的密封,活塞一端伸入弹簧内,压缩弹簧,并作用在刀片根部。刀片有3 个,均分分布在圆周上,相间120°,通过根部固定销钉与割刀本体相连。

图3 小尺寸水力式内割刀结构图

2 WC19-1-A13井防砂管柱切割打捞过程分析

由于本井防砂管深度为3 149.921~3 253.368 m,长度为103.447 m。本井生产套管为244.475 mm(9″)套管挂177.8 mm(7")尾管完井,从405 m 开始造斜,900 m 深处井斜已达到了60°,900 m 到2 550 m 井斜一直保持在60°~67°,之后到防砂段,井斜慢慢降至44°。考虑到本井井身结构及井眼轨迹,判断后续打捞作业时管柱摩阻大,电缆下入困难的因素,制定了使用101.6 mm(4")高强度钻杆+79.375 mm(3")钻铤+79.375 mm(3")小尺寸水力内割刀对防砂管柱进行分段切割,然后进行套铣打捞的施工方案。

在井口对水力割刀进行测试,割刀工作正常。下切割管住到位后,测管柱上提下放悬重,测管柱空转扭矩,调整割刀深度至3 222 m;启动转盘,转速为10 r/min,扭矩为10 kN·m,排量为227 L/min,泵压为3 MPa,缓慢增加转速至40 r/min,排量提至318 L/min,泵 压 升 至6.3 MPa,扭 矩 为14.9~16.6 kN·m,累计切割120 min,泵压和扭矩无明显变化。

调整管柱深度至3 169.3 m,测管柱空转扭矩,启动转盘,转速为10 r/min,扭矩为10.78 kN·m,排量为227 L/min,泵压为2.5 MPa,缓慢增加转速至40 r/min,排量提至341 L/min,泵压升至6.2 MPa,扭矩15.1~18 kN·m,累计切割100 min,泵压和扭矩变化不明显。起出割刀,检查割刀仅刀头部位轻微磨损(图4)。

图4 第一次切割起出割刀照片

从起出的割刀进行检查发现割刀仅刀头部位轻微磨损,说明整个切割过程刀片基本没有伸出,分析由于井斜大,割刀管柱上面接的钻铤重,造成切割管柱贴近防砂管底部,而整个切割过程泵压偏低,只有6 MPa 左右,经过喷嘴产生压降后,产生的推力有限,使割刀伸出力度不足,不能有效进行切割,造成第一次切割失败。

下切割管柱到位后,测管柱上提下放悬重800 kN/320 kN,测管柱空转扭,调整割刀深度至3 222 m;启动转盘,转速为20 r/min,扭矩为12.4 kN·m,启动泥浆泵,排量为113.8 L/min,泵压为0.9 MPa,缓慢增加转速至40 r/min,扭矩为16.3 kN·m,排量提至455 L/min,泵压升至10.9 MPa,累计切割100 min,泵压由10.9 MPa 降至9.2 MPa,扭矩由16.3 kN·m降至15.9 kN·m,继续切割80 min,泵压扭矩无明显变化,停泵,停转盘。

调整管柱深度至3 169.3 m,测管柱空转扭矩,启动转盘,转速为13 r/min,扭矩为13.2 kN·m,启动泥浆泵,排量为113.8 L/min,泵压为0.8 MPa,缓慢增加转速至43 r/min,最大扭矩为17.3 kN·m,排量提至569 L/min,泵压升至10.2 MPa,累计切割40 min,泵压降至9.1 MPa,扭矩降至16.8 kN·m,继续切割100 min,泵压扭矩无明显变化,停泵,停转盘,起钻。起出割刀,检查割刀磨损痕迹明显(图5)。

图5 第二次切割起出割刀照片

第二次切割时,吸取了第一次切割失败的教训,提高了切割时的泵压,整个切割泵压最高达到了10.9 MPa,管柱切断后,压力下降明显,扭矩变化不明显。所以使用水力割刀进行切割时,最直观的现象就是泵压的变化,由于井深和井斜的影响,扭矩变化可能不太明显,只能进行辅助判断。

后续打捞后,对切割深度进行比对,理论切割深度为3 169.30 m,实际切割深度3 169.00 m,切口如图6 所示;理论切割深度3 222.00 m,实际切割深度3 221.04 m,切口如图7 所示。本次切割作业采用变扣接头在顶部防砂封隔器顶部进行定位,在调整切割深度,调整管柱长度,在井深深和井斜大的前提下,有效地控制了切割深度的准确性,避免切割到接箍或者工具,确保了切割成功。

图6 3 169.30 m切口

图7 3 221.04 m切口

从3 169.00 m处的管柱切口,可以看出,切割时此处已完全割断,从3 221.04 m处管柱切口看,切割时管柱可能还有部分盲管未完全割断,造成切口这种状态的原因为切割时未完全隔开,打捞前的套铣作业转动加压造成管柱转动并形成图中显示的状态。

3 结论及建议

1)使用水力割刀切割管柱时,需确定刀片长度及合金齿类型,提高切割效率同时避免管柱切割后刀片损坏套管;合理优化切割管柱组合结构,可以适当增加扶正器和钻铤等大质量钻具,提高切割时的稳定性,避免出现由于偏心切割而不能完全割断管柱的情况;使用小尺寸水力式割刀进行作业时,需要考虑管柱和接头的抗扭能力,避免扭矩过大造成接头涨扣、脱扣。

2)水力割刀入井前要在井口做试验,检验割刀的可靠性及记录刀片张开前后的泵压变化值;水力割刀入井时,可以使用细麻绳或胶带将刀片捆好,防止下钻过程刀片张开,损坏刀尖导致切割作业的失败;水力割刀下到切割深度后,先进行空负荷试验,做不同转速下的扭矩试验,为后续切割时提供依据;切割时,采取先转动钻柱后开泵、转速先低后高、排量先小后大的原则,逐渐加大转速与排量,均匀平稳切割,保护刀片不被先期损坏,出现割断井下管住信号显示后继续切割一段时间,在条件允许的条件下可通过开泵状态下上提下放钻具等操作充分验证是否完全隔断管柱。

3)切割位置选择需从防砂管柱的结构、内径及材质、后续作业程序的方便难易程度等综合考虑,确保切割作业安全、简单易操作、经济省时。切割深度定位可采用大直径工具探顶定位的方法,然后微调至切割位置,可以保证切割位置的准确。

4)针对井身结构及井眼轨迹复杂的井,要充分考虑摩阻对切割及打捞作业带来的影响,使用水力内割刀进行切割分段,然后打捞管柱带震击器或者水力激荡器等可有效进行此类型防砂井防砂管的打捞,提高作业时效,减少作业周期。