基于磁致伸缩超声导波技术在石化金属容器腐蚀检测中的应用

2022-01-08王志渊孙杰赖圣

王志渊,孙杰,赖圣

1.宁波市特种设备检验研究院(浙江 宁波 315020)

2.广东省特种设备检测研究院(广东 佛山 528251)

0 引言

容器广泛应用于石油化工行业,按照TSG 21—2016《固定式压力容器安全技术监察规程》[1]的分类,容器可分为压力容器和常压容器两大类。通常情况下,容器内部一般含有油气,如原油、重油、轻油以及H2S、硫酸等易造成本体腐蚀的介质。由于石油化工行业具有较为苛刻的工况条件,许多生产单位希望在不停机条件下对容器本体完整性进行检测。

当前,国内外针对容器本体腐蚀检测技术手段主要有射线[2]、常规超声/电磁超声[3]、脉冲涡流[4]、漏磁检测[5]、超声导波[6]等。采用射线检测技术,尽管可以通过底片分析壁厚的减薄情况,但是射线检测需要设立单独的检测防护区域,且拍片时间长,通常仅能进行夜间作业,所以检测效率低。电磁超声与常规超声的采集数据方式基本一致,通过单点采集可以直接获取特定区域的壁厚数值,但单点采集无法快速对容器本体实施100%覆盖扫查。脉冲涡流是近年来新兴的一种可实现设备带包覆层在线工况下无损检测新技术,可在50~100 mm 提离条件下,对设备壁厚实施数据采集,但是如同超声测厚的方式,脉冲涡流检测技术一般也是实现单点数据采集,连续扫查技术还处于研究阶段,因此效率不高。漏磁检测一般情况下专用于储罐底板的腐蚀检测,目前还很少应用于容器壁板方面的检测。超声导波技术是一种可实现在役设备100%扫查的无损检测新技术。近年来,在石油化工、天然气站场等管道或容器腐蚀检测应用中逐渐得到了使用者的认可。同时,基于磁致伸缩效应的超声导波设备可实现高温在线条件下对设备进行腐蚀数据采集,且便携性能优于压电系列导波设备,所以目前针对石化行业的管道容器腐蚀检测,磁致伸缩超声导波的市场应用前景更好。

笔者基于磁致伸缩效应超声导波检测技术原理,采用美国西南研究院MsSR3030R 第5 代超声导波检测系统,对不同环境下的在役容器开展了现场不停机在线检测,讨论了磁致伸缩效应超声导波技术对在役容器腐蚀检测的可行性和实用性。

1 磁致伸缩效应超声导波检测原理及检测系统

1.1 磁致伸缩导波基本原理

超声导波是一种机械弹性波,该弹性波在有限边界的媒载中传播(如管道锚杆、容器壁板等),传播方向受媒载的几何形状约束[7]。当使用磁致伸缩效应超声导波检测容器腐蚀缺陷时,脉冲方波信号通过施加至磁致伸缩超声导波探头,探头贴合金属工件表面将会产生交变磁场,该磁场通过磁致伸缩效应激发出超声导波。导波沿着金属容器传播,当遇见容器上的特征部位,如焊缝、吊耳、加强圈、观察孔、腐蚀缺陷等,将会有部分波反射回接收线圈,经磁致伸缩超声导波仪器进一步信号处理,可得到容器的金属缺损部位信号。由于磁致伸缩效应低频超声导波具有传输距离远、检测速度快、信号能量集中等一系列优点,因此该检测方法是一种适用于容器腐蚀检测快速筛查的有效手段[8]。

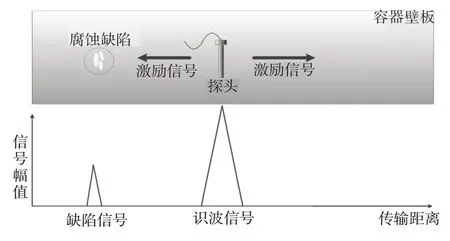

磁致伸缩效应超声导波技术一般采用水平剪切波对容器壁板进行检测,检测范围可覆盖整块壁板(图1)。腐蚀缺陷定量方式是通过容器某一横截面上的金属缺损面积占容器截面积百分比来表示[9]。

图1 容器磁致伸缩导波检测机理

1.2 磁致伸缩导波检测系统

采用美国西南研究院所生产的MsSR3030R第5代超声导波检测系统进行现场检测,系统由激励信号发射机、专用电脑、检测探头、铁钴带、专用耦合剂五大部分组成。MsSR3030R第5代系统检测灵敏度高,可检测出2%的截面缺损,且第5 代设备整体机身重量不超过7 kg,机身尺寸仅为42 cm×33 cm×18 cm,较之前检测系统便携性能有了很大的提高。

2 容器磁致伸缩超声导波腐蚀检测

2.1 立式储罐罐顶板超声导波检测

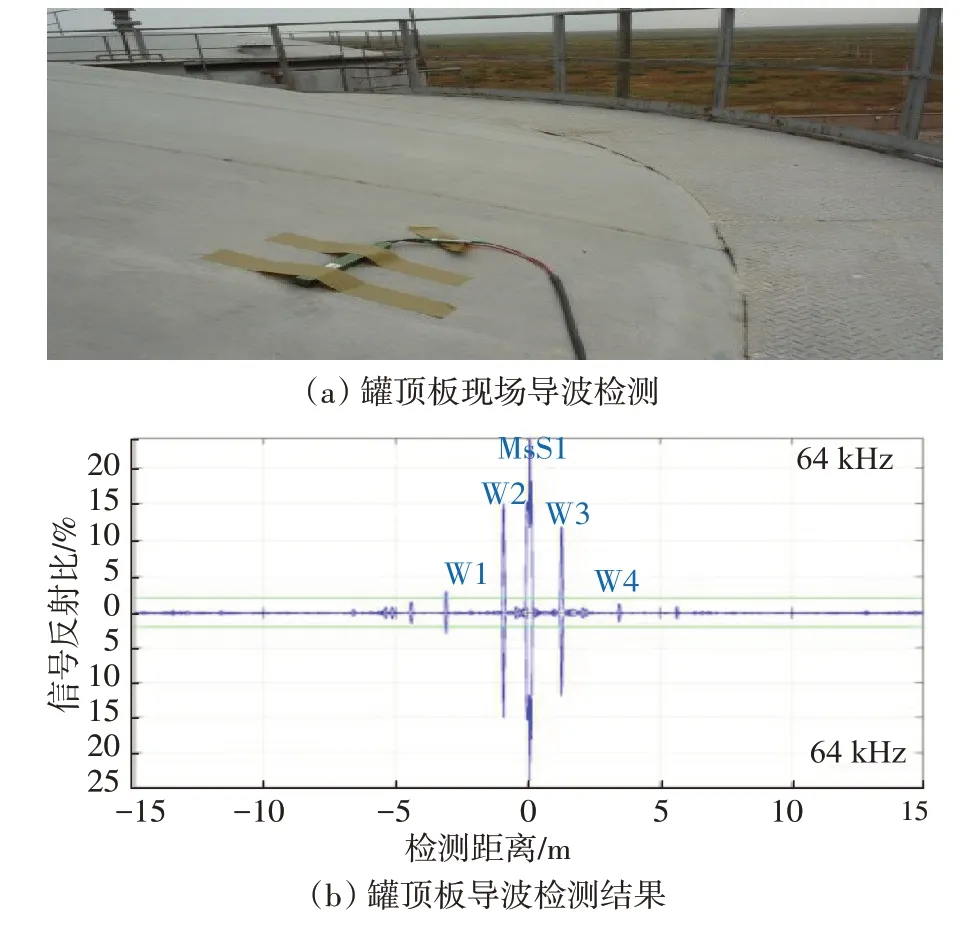

对宁波市某炼化企业内一台1 500 m3的钢制立式原油储罐罐顶进行在役不停机检测,该台储罐于2005 年投用至今,运行已达16 年,容器罐顶板材质为Q235,壁厚为8.0 mm,罐顶板外部涂有油漆层,罐内承载介质为原油,罐顶板作业温度为常温。针对罐顶板的实际工况,选择好超声导波采集点,该检测点位置应便于安装,并能保证两侧传播距离足够大。对罐顶板漆层进行简单打磨,截取适应长度铁钴带,采用常温状态下专用耦合剂,使铁钴带与罐壁板紧密贴合,然后再使用磁铁对铁钴带进行磁化,连接好采集探头与仪器主机,调试完毕后,即开始数据采集。现场磁致伸缩超声检测如图2所示。

图2 罐顶板超声导波检测结果示意图

罐顶板超声导波特征信号显示未发生严重的金属缺损(表1),通过常规超声测厚加以抽样复验,超声导波扫查区域壁厚为8.0~8.4 mm,罐顶板整体壁厚状况良好。

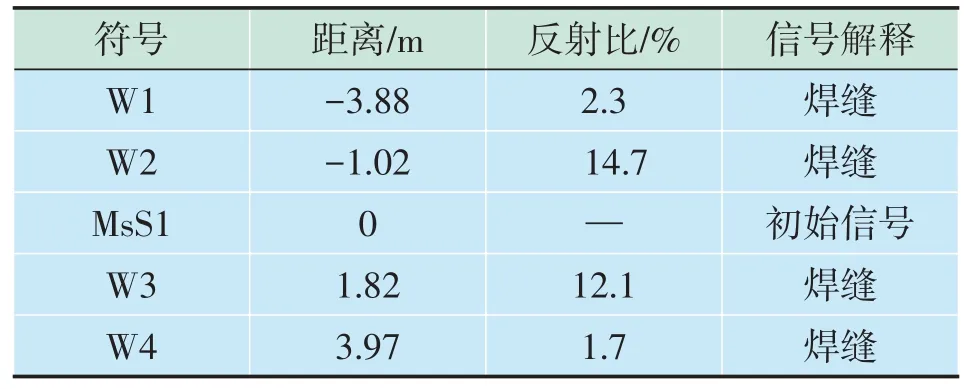

表1 罐顶板超声导波特征信号

2.2 换热器壁板超声导波检测

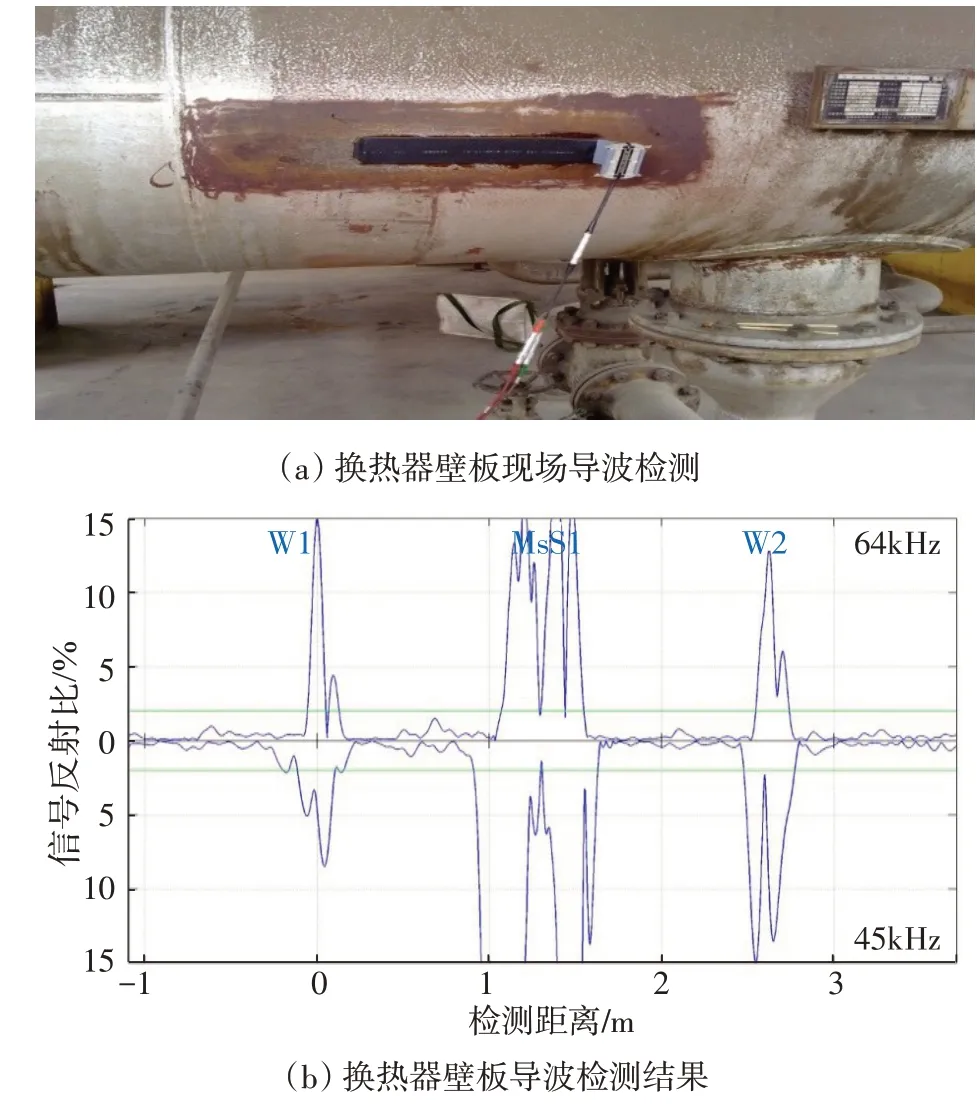

对北海市某炼化厂内某台钢制换热压力容器进行在役不开罐检测,该台换热器于2004年投用至今,容器材质为16MnR,壁厚为16.0 mm,容器壁板外部涂有防腐层,在线温度为120 ℃。针对容器壁板的实际工况,选择好超声导波采集点,为了能保证上下两侧传播距离足够远,本次检测点位置选择在壳程筒体中间位置。探头与仪器主机调试完毕后开始数据采集。现场磁致伸缩超声检测过程如图3所示。

图3 换热器壁板超声导波检测结果示意图

换热器壁板超声导波特征信号显示未出现较严重的金属缺损(表2),经电磁超声测厚加以抽样复验,超声导波扫查区域壁厚为16.0~16.8 mm,换热器整体壁厚状况良好。

2.3 芳烃储罐壁板超声导波检测

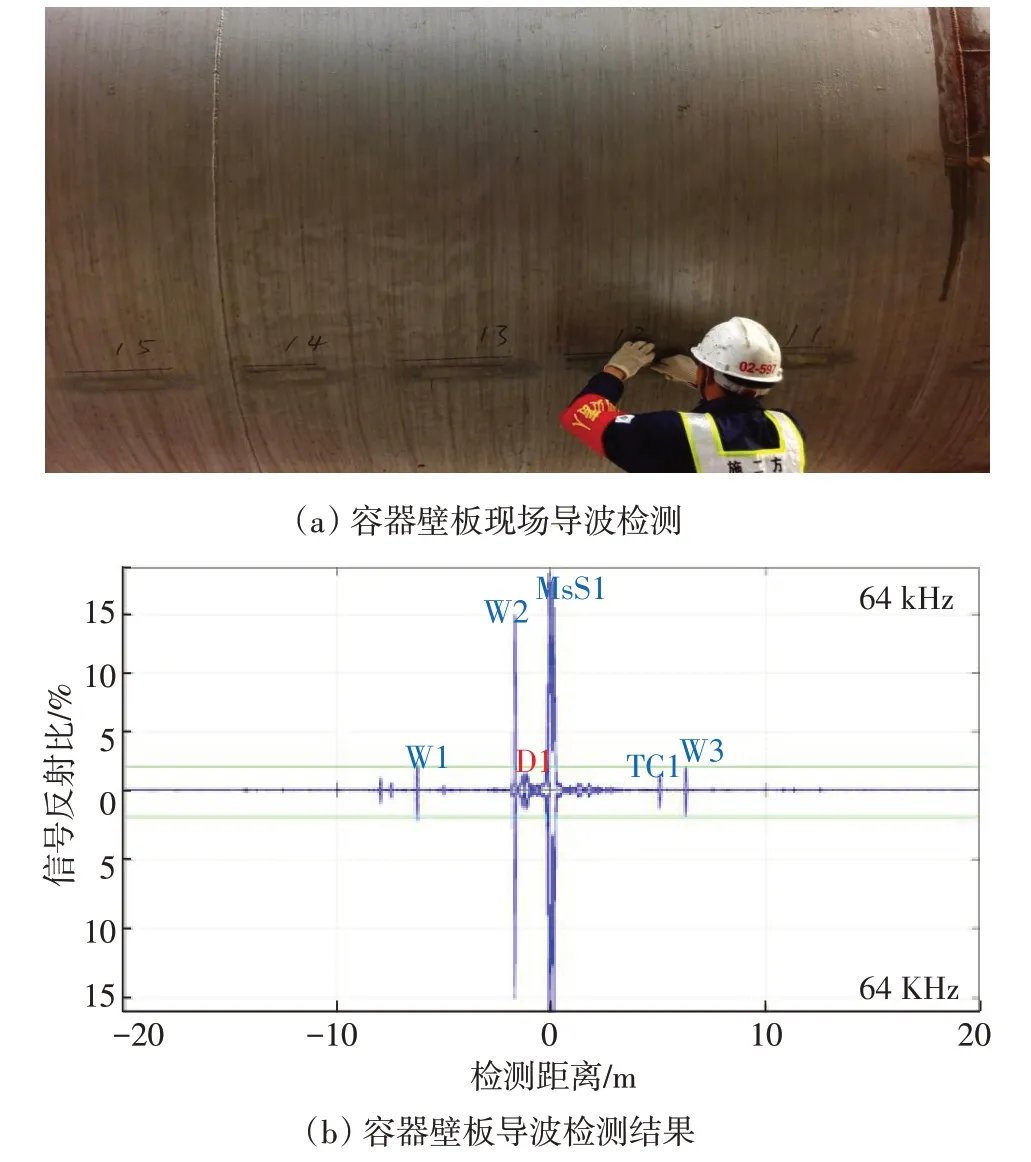

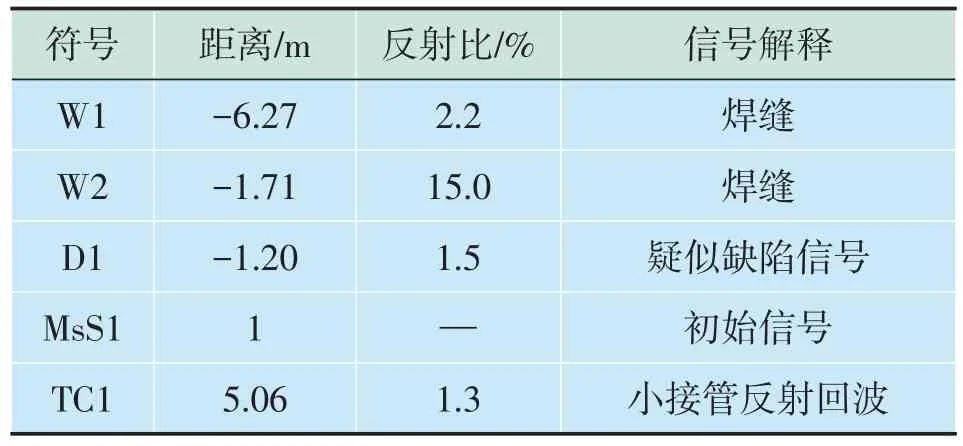

对宁波市某炼化厂区内某台芳烃储罐进行在线腐蚀检测,该台储罐2002 年设计,2003 年制造并进行投用,容器材质为16MnR,壁厚为18.0 mm,腐蚀裕量为3.0 mm,储罐罐体外部涂有防腐层,在线不停机状态下容器表面温度为70 ℃左右。选择好超声导波采集点,为能保证一次检测传播距离足够大,本次检测点位置选择在储罐筒体中间部位,同时设定筒体上侧部为正方向,下侧部为负方向。现场磁致伸缩超声检测过程如图4所示。

图4 容器壁板超声导波检测结果示意图

容器壁板超声导波特征信号显示容器筒体下侧部距离探头1.2 m左右位置存在一处疑似缺陷信号(表3),经电磁超声密集检测,超声导波扫查区域疑似存在缺陷部位,壁厚最薄处仅为15.75 mm,存在轻微减薄。

表3 容器壁板超声导波特征信号

3 结束语

磁致伸缩超声导波技术为石化装置区金属容器在役腐蚀检测提供了一种全新手段。通过磁致伸缩超声导波对现场金属容器在线不停机检测及结果分析可以得出,超声导波检测具有操作简便,检测效率高,一次性可对一定范围的容器本体进行100%腐蚀扫查。同时,超声导波检测手段对于缺陷定位较为准确,作为一种粗扫检测手段,在采用超声导波技术手段对容器本体进行腐蚀扫查过程中,往往还需要超声测厚手段进行验证性复检。从现场检测实例可得,超声导波检测可作为容器本体完整性检测的一种快速筛查手段,该技术在石化装置腐蚀检测应用中具有良好的发展前景。