2205双相不锈钢薄壁小径管钨极氩弧焊接头组织和性能

2022-01-08师金凤雷玉成

师金凤,雷玉成

(江苏大学,江苏 镇江 212013)

0 前言

2205钢作为第二代双相不锈钢的代表钢种,由于其综合了铁素体钢和奥氏体钢良好的塑性、韧性、耐晶间腐蚀性和耐氯化物应力腐蚀性能,具有较高的力学性能[1-3],而具有越来越广泛的应用。焊接是双相不锈钢主要的连接技术,在焊接过程中,焊缝金属经历高温相变等复杂物理化学变化过程,引起双相不锈钢微观组织结构变化,最明显的就是铁素体和奥氏体两相比例失衡,从而降低焊接接头各项性能[4]。对于薄壁小径管件,焊接过程两相转变时间更为短促,焊接组织缺陷更加显著。

文中针对φ18 mm×1.5 mm小管径、薄壁2205双相不锈钢管,采用钨极氩弧焊(GTAW)方法,以ER2209为填充材料,98%Ar+2%N2作为保护气体,制定相关工艺措施,进行了焊接试验,并通过无损检测、力学性能检测及微观金相观察,研究了焊接接头组织和性能,为此类2205双相不锈钢超薄壁小径管的焊接提供了参考依据。

1 试验材料及设备

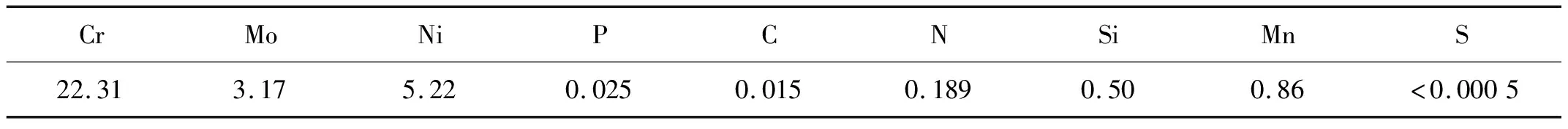

试验用SAF 2205双相不锈钢尺寸为φ18 mm×1.5 mm,经固溶退火热处理,化学成分见表1。母材力学性能见表2。

表1 2205双相不锈钢的化学成分(质量分数,%)

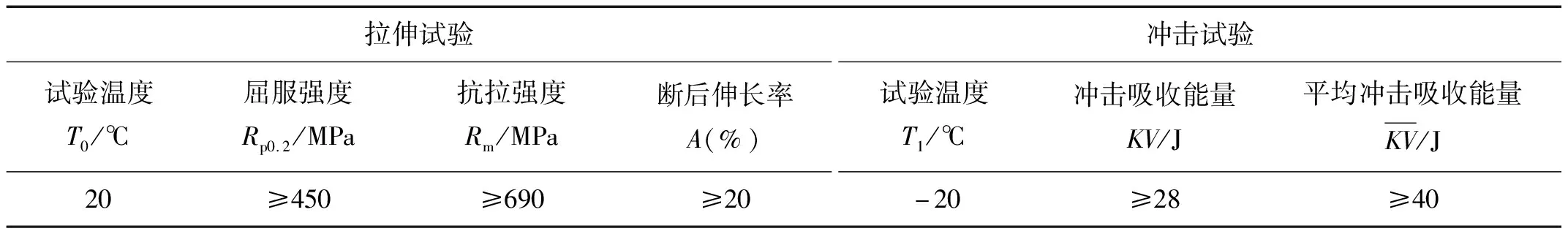

表2 2205双相不锈钢力学性能

2205双相不锈钢的主要化学成分是Cr,Ni,Mo元素,根据合金元素含量,计算其耐孔蚀当量(PREN)、铬当量(Creq)和镍当量(Nieq),计算公式如下:

PREN=ω(Cr)+3.3ω(Mo)+16ω(N)

(1)

Creq=ω(Cr)+ω(Mo)+1.5ω(Si)

(2)

Nieq=ω(Ni)+30ω(C+N)+ω(Mo)

(3)

专家学者利用各种线性关系来判定双相不锈钢焊接性能[5]。根据双相不锈钢铬当量和镍当量,线性关系式如下:

B=Creq-Nieq-11.59

(4)

根据文献[5]表明,当B﹤7时,焊接热影响区两相组织比例较为理想,然而,对于管径较小,壁厚较薄的双相不锈钢材料,其焊接过程是单道焊一次成形,B﹤7时,奥氏体只是在部分铁素体的晶界析出,晶内会析出大量的氮化物,影响双相不锈钢的塑性、韧性和耐腐蚀性能,只有当B﹤4时,才能保证热影响区形成铁素体和奥氏体比例相对理想的双相组织。B﹤7适用于多层多道焊。

根据式(1)~式(4),计算试验用双相不锈钢2205耐点蚀当量PREN=35.8,铬当量Creq=26.23,镍当量Nieq=11.77。根据铬镍当量线性关系式(4),计算得B=2.87,满足B<4。

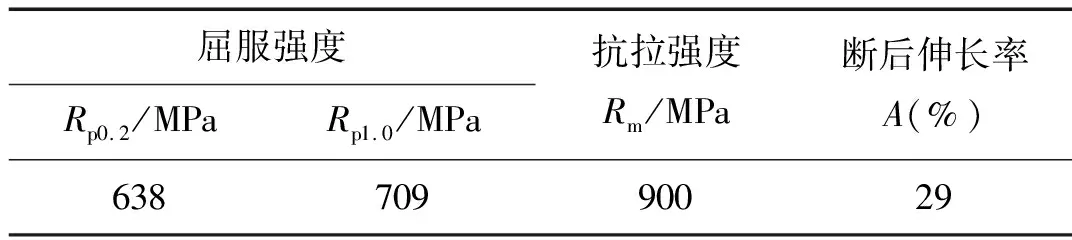

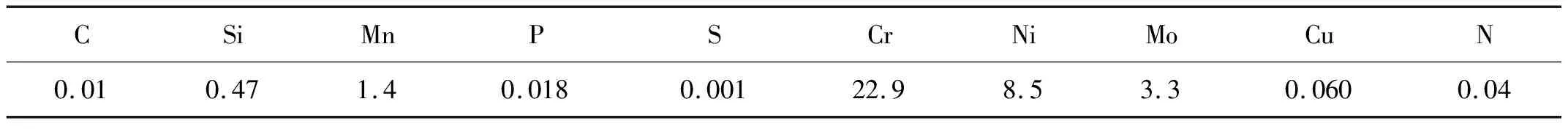

焊接材料的选择遵循焊材与母材韧性级别相当或高于母材的原则,由此才能保证焊接接头性能不低于母材。该试验中,焊接材料选用瑞典AVESTA GT2209(AWS A5.9 ER2209),由于试验双相不锈钢管径较小,壁厚较薄,为兼顾焊接质量和效率,选择焊接材料直径为2.0 mm。AVESTA GT2209焊材的化学成分见表3,根据熔敷金属试验,其力学性能见表4。

表3 AVESTA GT2209焊材化学成分表(质量分数,%)

表4 AVESTA GT2209焊接材料力学性能

该试验中所使用的氩弧焊机型号是YC-400TX,TIG焊接参数输入范围是4 A/10.2 V~400 A/26 V,其能量输入额定电压U1=380 V;最大电流I1max=28.4 A;最大有效电流Ileff=19.9 A。防护等级为IP23。

2 焊接工艺

2.1 坡口准备

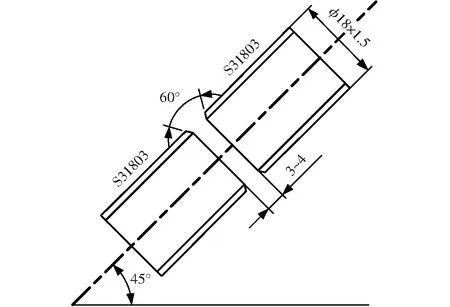

该试验中,要求焊缝全熔透,考虑焊接坡口加工的便利性,选择常用的V形坡口,角度为60°,组配定位时,根部保持一定的间隙,约3~4 mm,45°固定试件,坡口示意图如图1所示。

图1 焊接坡口形式及尺寸详图

为保证坡口角度,防止小管径、薄壁不锈钢管坡口加工过程中变形,对坡口采用机械切削加工。焊前轻微打磨坡口,去除坡口毛刺,并用丙酮清洗坡口及两侧,去除坡口水分、油脂、锈污及氧化物等其他影响焊接质量的杂物。

2.2 焊接工艺参数

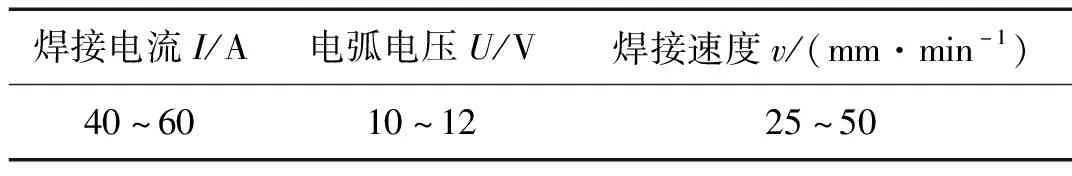

试验采用φ2.4 mm铈钨极,电流极性为直流正接,使用直径9 mm的喷嘴,钨极伸出长度3~4 mm,背保护气体选择纯度99.99%Ar,保护气体为98%Ar+2%N2,气体流量10~15 L/min,其他焊接工艺参数见表5。计算可知,焊接热输入为0.6~1.0 kJ/mm。

表5 GTAW焊接工艺参数

2.3 焊接操作要点

采用从下往上焊的方式,从钢管6点钟方向焊到12点钟方向,焊完一半后,再焊接另一半;双相不锈钢管两端用海绵密封,仅留一个小孔,以便通入背保护气体,用氧气测试仪检测钢管内部含氧量,当背面氧气含量低于0.1%时方可进行焊接;为了确保焊缝成形效果,在焊接开始前不应立即起弧,应提前送气3~5 s,保证焊枪内充满氩气。同理,焊接结束后也不要立刻抬枪,滞后停气3~5 s,保护最后的焊缝。

3 试验结果与讨论

3.1 无损检测及宏观形貌

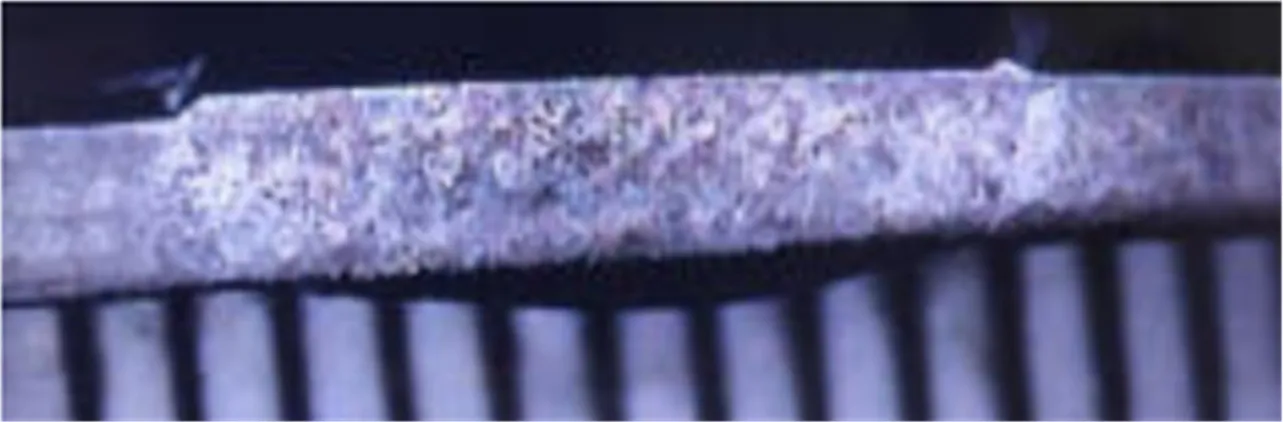

焊接完成24 h后,参照ASME[6]第V卷对焊缝进行液体渗透检测(PT)和X射线检测(RT),检测结果表明焊缝表面及内部无气孔、裂纹、未熔合及咬边等缺陷,焊缝经检测合格。低倍放大镜下观察焊缝宏观如图2所示。

图2 焊缝宏观形貌

3.2 力学性能试验

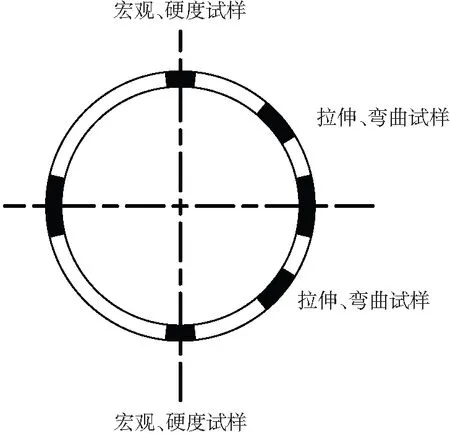

参照ASME BPVC IX[7]和ASTM A790[8]对焊接接头进行力学性能试验,取2个拉伸、2个横向面弯、2个横向背弯和2个硬度试样,取样位置如图3所示。

图3 力学性能试验取样位置

3.2.1拉伸及弯曲试验

采用WAW-300微机控制电液伺服万能试验机进行焊接接头拉伸及弯曲试验,2个横向拉伸试样抗拉强度分别为668 MPa,686 MPa,断裂于热影响区;对试样焊缝及热影响区进行180°弯曲试验,压头弯心直径5 mm,弯曲试样无断裂和裂纹产生,表明弯曲试样具有良好的抗弯曲性能。

3.2.2硬度试验

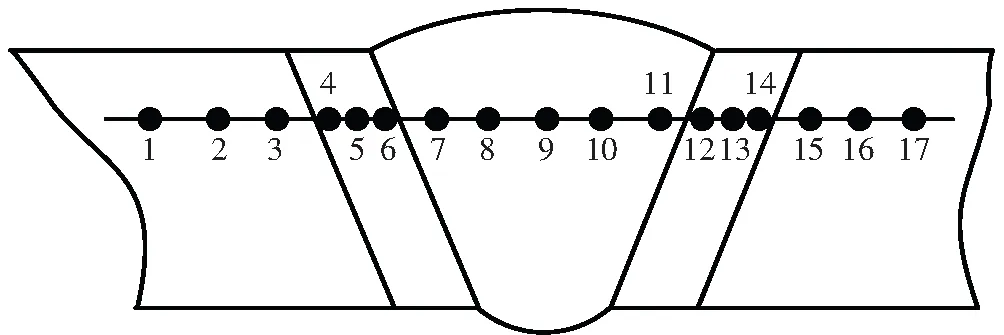

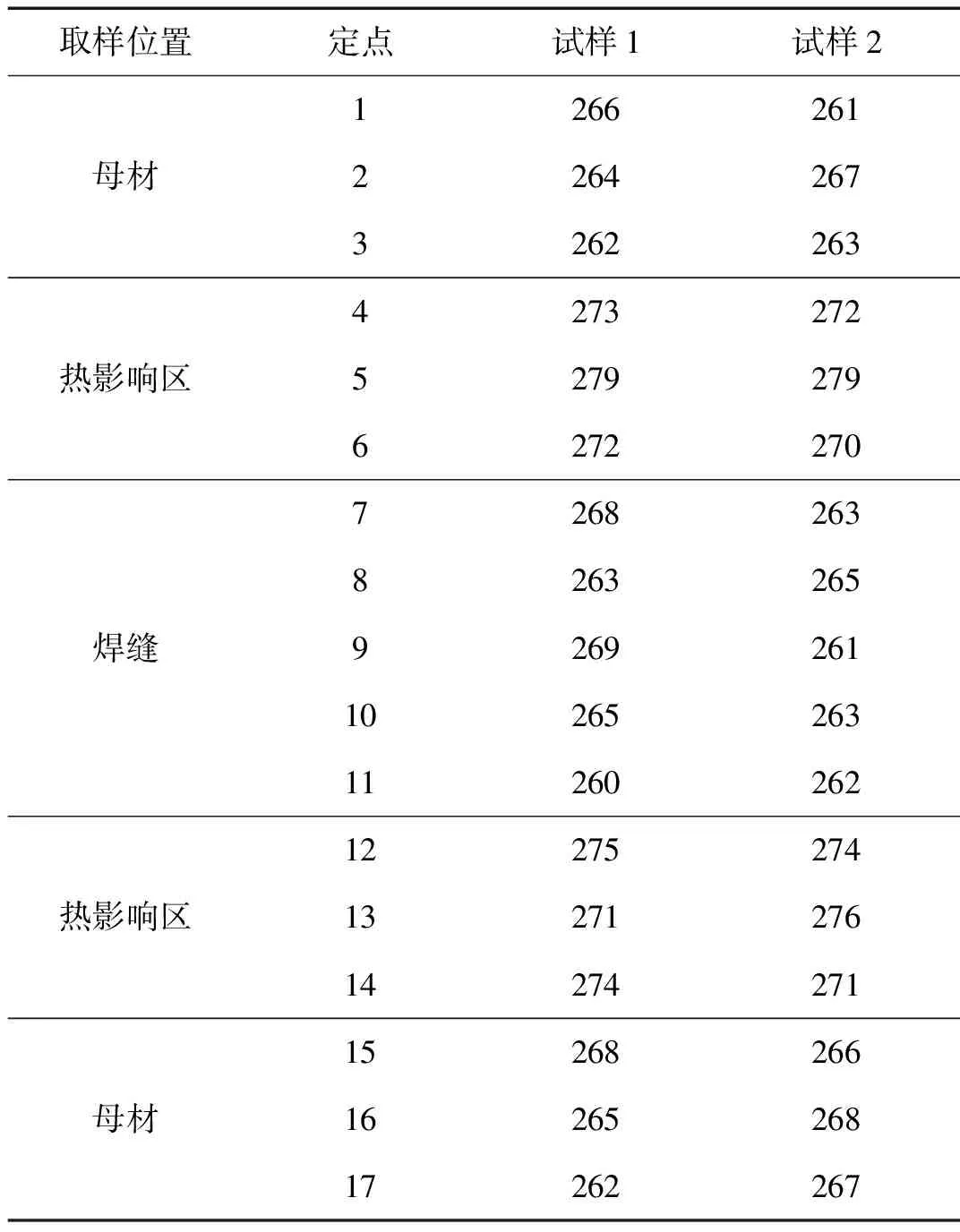

采用200HVS-10数显小负荷维氏硬度计,选择单点测量方式,在焊接接头表面焊缝、热影响区及母材选择定点测量硬度值,测试位置如图4所示,测试结果见表6。

图4 硬度试验测量位置

表6 硬度值测试结果 HV

ASTM A790规范规定2205双相不锈钢材料抗拉强度最小值为655 kPa,其硬度不应高于290 HBW,约300 HV。测试结果表明,焊接接头力学性能满足规范要求。

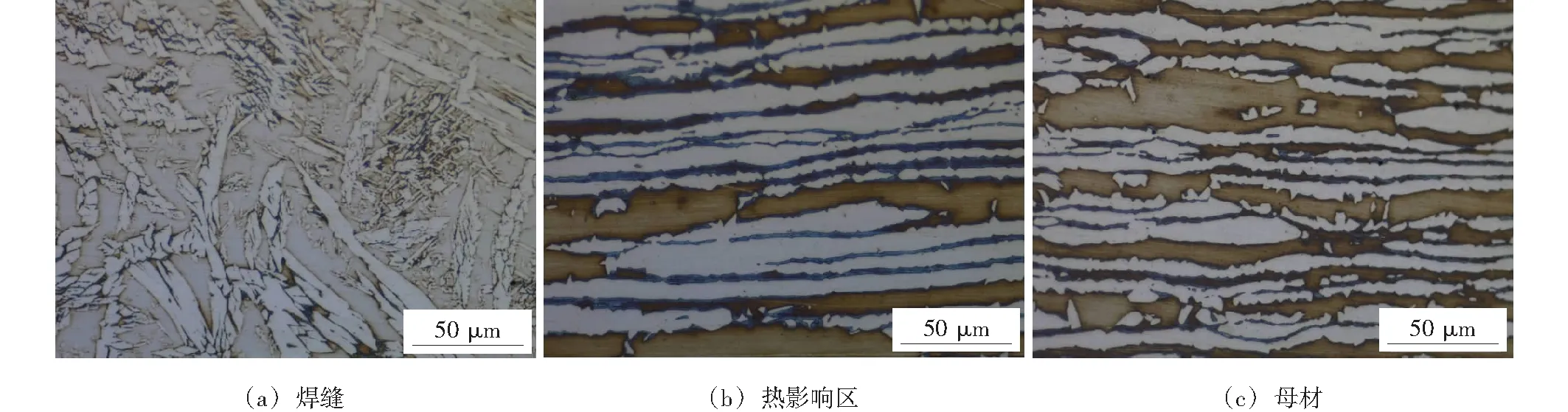

3.3 有害相试验

参照ASTM A923-14标准方法(A)[9]对焊接接头中可能析出的金属间化合相等有害相进行检验。在显微镜下,观察焊缝、热影响区及母材金相组织,结果如图5所示。可以看出,焊接接头中焊缝、热影响区及母材区域铁素体组织均已被浸蚀,相间边界平滑,无不良化合相。

图5 金相组织形貌

3.4 麻点腐蚀试验

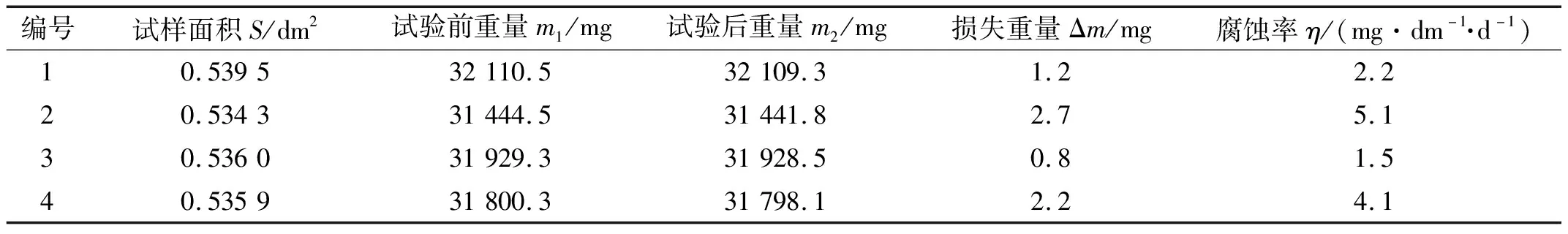

参照ASTM G48标准方法(A)[10],将100 g试剂级三氯化铁溶于900 mL Ⅳ型试剂级水(约6%,质量分数),配制成腐蚀溶液;取4个试样水浴加热,保持溶液22 ℃恒温,将试样浸于三氯化铁溶液中腐蚀24 h,通过腐蚀前后重量损失计算其腐蚀率,结果见表7。

表7 腐蚀试验结果

根据ASTM A923规范,双相不锈钢材料腐蚀率不超过10 mg/(dm·d),因此试样满足点蚀要求。

3.5 铁素体含量试验

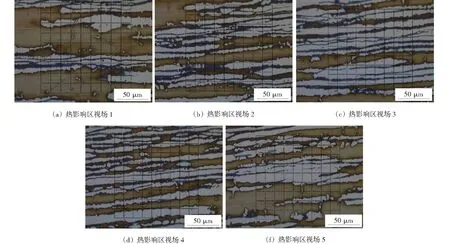

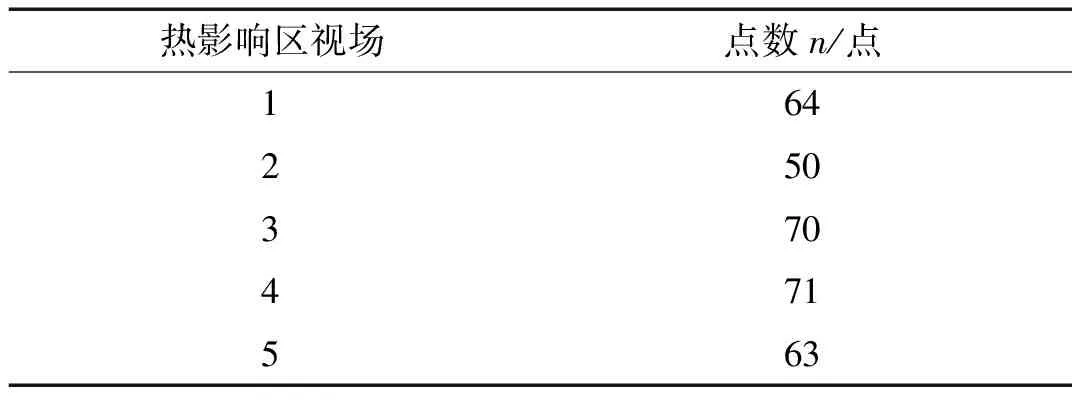

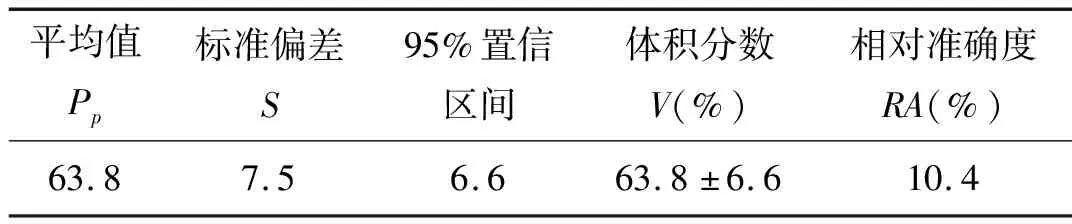

根据ASTM E562[11],在接头热影响区选择5个视场,利用显微镜,使用100点网格,在高倍放大倍率下测量每一视场中落在选定区域内的点数,并计算概率样本置信区间。其金相组织如图6,视场计数结果见表8,其置信评估结果见表9。

图6 热影响区不同视场下金相组织形貌

表8 热影响区铁素体含量计数

表9 焊接接头热影响区铁素体含量置信评估

根据统计学评估,可见焊接接头中铁素体含量在50%~70%,可认为焊接接头中铁素体与奥氏体两相组织基本平衡。

4 结论

(1)采用钨极氩弧焊方法,以ER2209为填充材料,98%Ar+2%N2作为保护气体,选择合理的焊接工艺参数,对小管径、薄壁2205双相不锈钢进行焊接,得到了组织和性能良好的焊接接头。

(2)焊接接头抗拉强度为668 MPa,不低于母材,断裂位置发生在热影响区,母材、热影响区及焊缝硬度260~280 HV,满足ASTM A790标准要求,并且具有良好的抗弯曲性能。

(3)相边界平滑,无不良化合相组织;根据ASTM E562标准方法检测接头中铁素体含量,约占50%~70%,和奥氏体组织两相比例基本平衡;接头抗点蚀性能满足ASTM G48标准要求,其腐蚀率最大5.1 mg/(dm·d)。