铁素体含量测试方法及通用性

2021-05-07刘肖张维王理党莹魏光强吴昉赟

刘肖,张维,王理,党莹,魏光强,吴昉赟

(1.中国核动力研究设计院,反应堆燃料及材料重点实验室,成都 610213;2.中核核电运行管理有限公司,浙江 海盐 314300)

0 前言

奥氏体不锈钢具有足够的强度、韧性及优良的耐腐蚀和抗辐照损伤等特性,广泛应用于反应堆本体及一回路系统。焊接作为主要的连接方式,是设备制造、安装的关键技术和重要环节。由于奥氏体不锈钢焊缝,容易产生机理性的焊接热裂纹和焊缝晶间腐蚀,工程上往往通过在焊缝中形成一定数量的铁素体,使其成为奥氏体含少量铁素体的双相组织,从而有效防止焊接热裂纹的产生,并能显著提高焊缝的抗晶间腐蚀能力。当奥氏体不锈钢焊缝中的铁素体体积分数为3%~5%时,铁素体能够吸收磷和硫,防止偏析或形成低熔点化合物,从而避免凝固裂纹的产生。随着铁素体含量的增加,强度逐渐升高,但超过12%以后,在高温工作时容易转变为σ脆硬相,导致焊缝的塑韧性降低,由于铁素体与基体奥氏体的热膨胀系数、硬度、塑性等方面的差异,过多的铁素体相也会导致两相界面产生裂纹,严重影响材料的安全性和使用寿命[1-4]。因此,有必要对不锈钢焊缝中的铁素体含量进行精确的测量,这对控制焊缝质量、制定设计要求及解决工程实际问题具有非常重要的意义。

目前,测定铁素体含量的方法主要有金相法、图谱法和磁测法。这几种方法的精确度和适用范围各不相同,测试结果也存在较大差异。在这些方法中,磁测法的精度最高,操作最简单、快捷,应用也最广泛。但由于铁素体测试仪的原理有磁导率和磁吸引力之分,校准标样的制备方法也有以美国为代表的堆焊法和俄罗斯的离心冷铸法。这就造成了不同的铁素体测试仪获得的结果往往不能通用,由此导致的测试数据差异不能得到有效地评价。

针对上述问题,该文采用4种不同的焊材,通过多层堆焊的方法制备了具有一定铁素体含量的二级标样,采用磁测法、WRC-1992图谱法和金相法对标样的铁素体含量进行测试,并以二级标样为载体获得国产铁素体测试仪和进口铁素体测试仪测试结果的校核曲线,应用于仪器检定、试样检验及结果的评定。

1 材料和方法

1.1 焊材的筛选

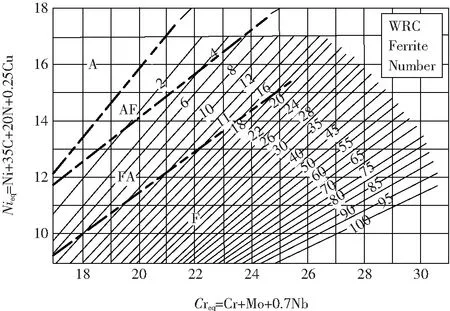

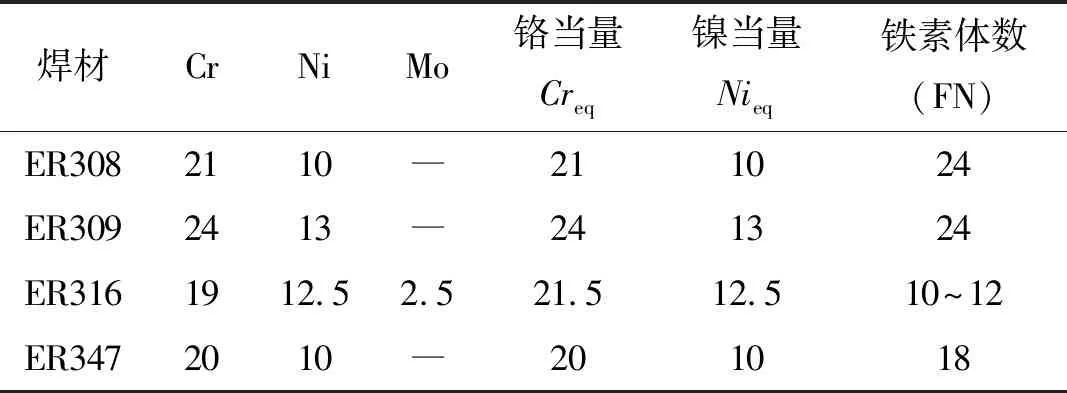

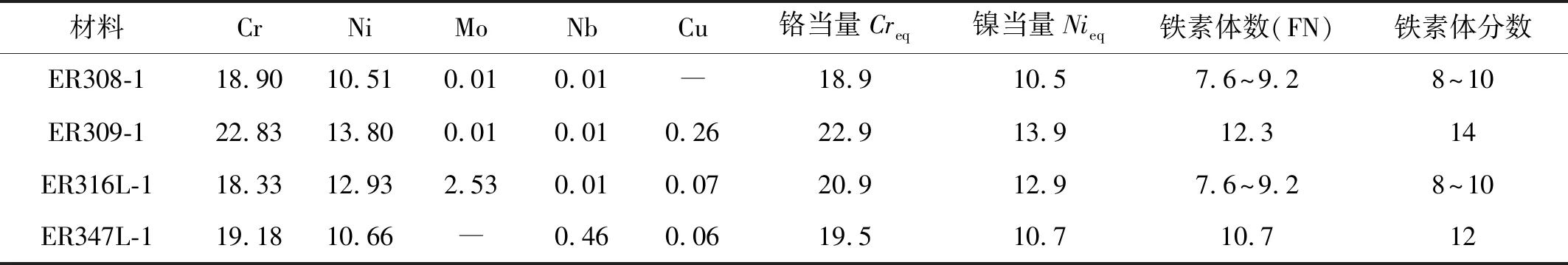

按照ASME中提供的图谱法对焊材的铁素体含量进行初步筛选,2004版的《ASME Ⅱ材料 C篇焊条焊丝及填充金属》中提供了WRC-1988图、爱斯派图和德朗图,但2007以后的版本则只将WRC-1992图(如图1所示[5])作为参考。WRC-1992 图是所有组织图中最新的一张,相较于WRC-1988,该图考虑了Cu元素的影响。有研究表明,采用WRC图获得的测定值与预测值更趋于一致,但该图认为预测值与Si和Mn的含量无关,对于化学成分中ω(N)>0.2%,ω(Mn)>10%的材料,该图可能不适用,在进行“300”系列不锈钢和双相不锈合金铁素体预测时,则优先选用该图作为参考[6-9]。基于此,该文采用“300”系列的ER307, ER308, ER316和ER347作为候选焊材,并通过WRC-1992图对焊材的铁素体含量进行估算,计算结果见表1。

图1 不锈钢焊缝金属WRC-1992图

表1 焊材铁素体含量的WRC-1992图计算结果(%)

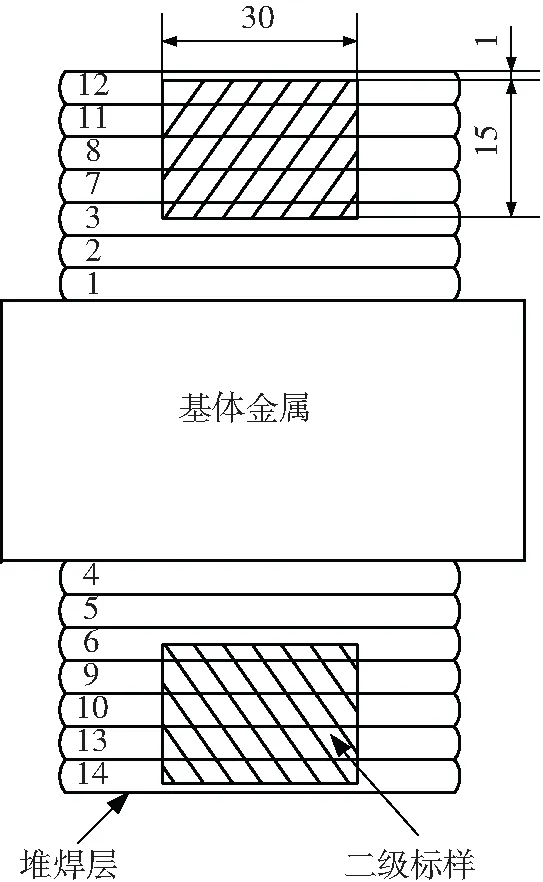

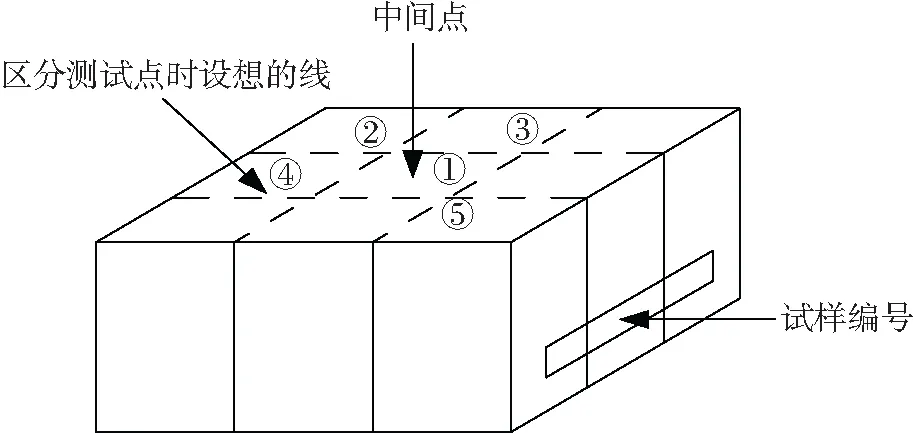

1.2 二级标样的制备

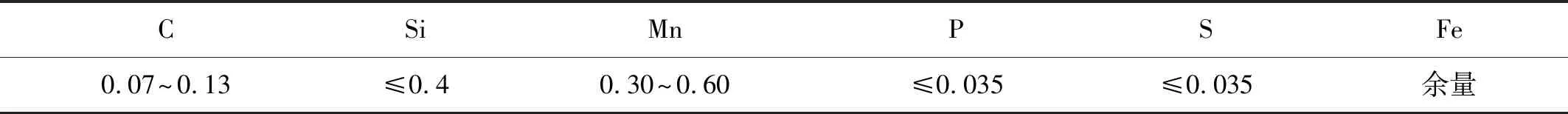

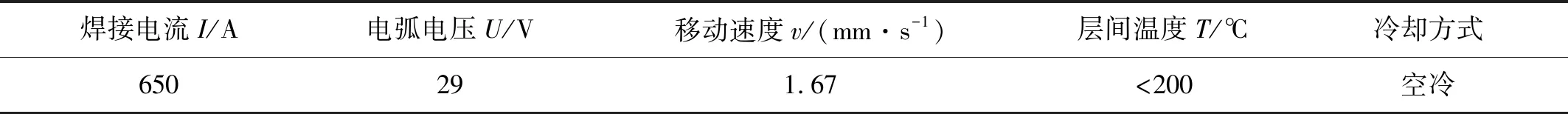

采用CE10冷镦钢作为基体材料,化学成分见表2。通过埋弧熔敷焊的方式制备二级标样,焊接工艺参数见表3。为使焊接的变形最小,每焊完一层改变下一层堆焊方向,正反两面间隔堆焊,堆焊顺序如图2所示,在基体金属两侧各堆焊7层,保证每边堆焊的厚度不小于25 mm。堆焊层的长度为800 mm,从图2中所示的位置截取试样,每侧的堆焊层切割15个试样,4种堆焊试件一共取60个试样。每个试样最终加工成30 mm×30 mm×15 mm的二级标准试样,在试样侧面进行编号标注,读数方向与第七层焊接方向一致,如图3所示。

表2 CE10冷镦钢化学成分(质量分数,%)

表3 焊接工艺参数

图2 二级标样堆焊示意图

图3 二级标样测试点示意图

2 结果与分析

2.1 磁测法铁素体含量测试

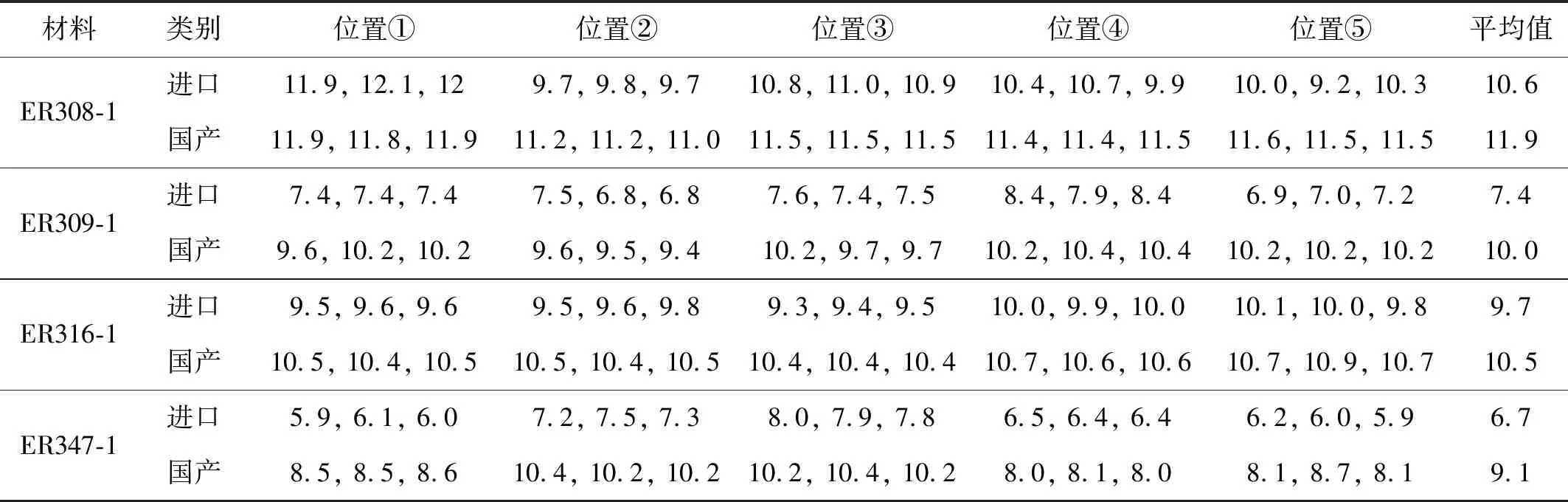

以每种焊材的第一个试样(即ER308-1, ER309-1, ER316-1, ER347-1)作为研究对象进行不同测试方法的对比分析。首先,采用国产和进口的铁素体测试仪对试样的铁素体含量进行测试。每一个试样都有图3中所示的虚拟的刻线及交界面显示的交点,在4个交点及一个测试面中心点5个位置各测3次数据。每个点的铁素体含量取3次测量的平均值,每个标样的铁素体含量取5个点的平均值,结果见表4。

表4 磁测法铁素体含量测试结果(%)

2.2 图谱法铁素体含量测试

采用荧光光谱仪对ER308-1, ER309-1, ER316-1, ER347-1试样表面层进行化学成分分析,按照WRC-1992图谱法获得了铁素体含量计算结果,见表5。

表5 试样铁素体含量的WRC-1992图计算结果(%)

2.3 金相法铁素体含量测试

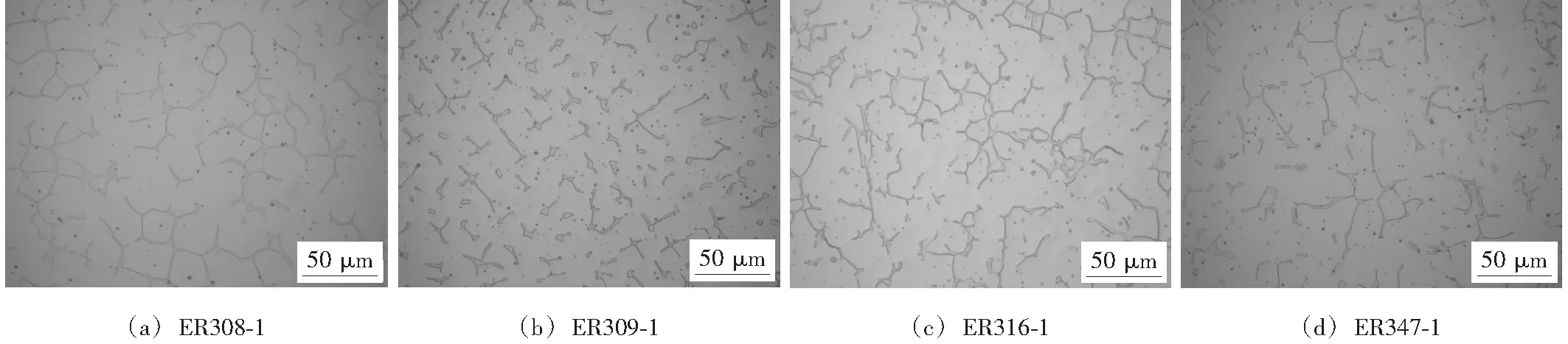

对ER308-1, ER309-1, ER316-1和ER347-1试样的测试表面进行研磨、抛光和电解蚀刻。在金相显微镜下观察试样表面形貌,图4为试样典型的金相照片,从图中可以清晰的分辨出奥氏体基体中的铁素体相,ER316-1中的铁素体更加连续、密集,其余3个试样铁素体分布的密集度相差不大。在视场内用含有100个分度的直线切割到的铁素体相对量即为该视场内铁素体的相对相对含量。每个试样选择10个有代表性的视场,取其平均值作为该试样的铁素体含量,按式(1)计算,结果见表5。

图4 试样金相形貌

(1)

式中:φ为铁素体含量平均值;d为选测的视场数目;Pi为第i个视场内切割到的铁素体占据直线格数。

2.4 对比分析

图5对不同测试方法获得的试样铁素体含量进行了对比。从图中可以看出,国产和进口铁素体含量测试仪获得的实测结果之间存在一定的差值,但总体趋势一致,国产仪器的测试结果普遍偏高,这也说明了不同设备之间铁素体含量测试结果的不通用性;进口铁素体测试仪的测试结果与金相法最为接近,图谱法的测试结果与其他两种方法相差最大,这可能是由于WRC-1992图中铁素体含量的单位为铁素体数FN,基于德朗图将其换算为铁素体分数可能会对结果有一定的影响,两个单位之间的关系并没有明确、公认的对应关系,有研究表明[10-11]在铁素体含量较低时,两个单位的比值近似等于1。

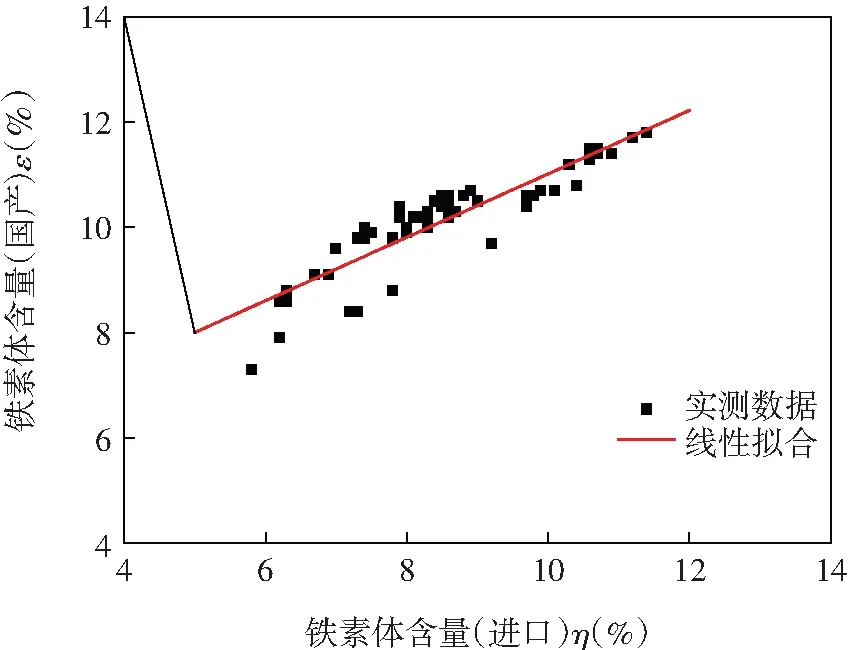

2.5 校核曲线

采用国产和进口磁测法铁素体测试仪对全部60个试样进行测试,将测试结果进行线性拟合,图5为国产/进口设备测试结果的校核曲线,校核方程如式(2)所示:

图5 国产/进口铁素体含量测试仪测试结果校核曲线

y=a+bx

(2)

式中:a=4.99;b=0.603。

3 结论

(1)试样的铁素体含量不仅与材料成分相关,焊接过程的工艺参数对铁素体含量也有重要影响,而且在焊接中可能存在的材料稀释以及某些合金元素的挥发和氧化也会造成铁素体含量的变化,图谱法对焊材的铁素体含量预测结果与实际得到的堆焊试样之间存在的明显差异也证明了这一点。此外,图谱法仅考虑了主要合金元素的对铁素体含量的作用,测试结果的误差相对较大。

(2)金相法比较直观,对于各项同性材料测试结果的精确度较高,但金相法是一种破坏性检测方法,操作复杂,耗时较长,不同放大倍数、视场的选择、对试样中的铁素体相的分辨等人为因素都会对测试结果造成影响。此外,金相法的测试结果仅能代表测试表层的铁素体含量,对于各向异性材料还需要对不同方向的铁素体含量进行综合评价,程序复杂,耗时较长。

(3)磁测法是操作最简单、快捷的非破坏性测试方法,其测试精度可以等同或更优于金相法,通过二级标样作为中间载体,获得不同仪器的校核曲线,可以解决不同设备测试结果不能通用的问题。

(4)对于广泛应用于核反应堆一回路系统中的奥氏体不锈钢焊缝,对其铁素体含量能够进行精确测量又便于现场检测的磁测法更具有优势,该文获得的校核方法可以应用于不同设备测试结果的转换。