两室蓄热式焚烧炉排放达标改造探讨

2022-01-07叶亚秋

刘 凯,於 杭,叶亚秋

(杭州宜邦橡胶有限公司,浙江 杭州 311228)

早期使用的蓄热式焚烧炉(RTO)基本为两室结构。近几年,为了满足GB 31571—2015《石油化学工业污染物排放标准》中对大气污染物有组织排放控制提出的诸多要求,RTO 建设企业和使用企业均作出一些应对措施。建设企业开发出三室RTO、旋转式RTO 等新型产品,已建成两室RTO的企业则通过两室RTO 改造以求达到排放要求。大气污染物有组织排放的控制要求可以总结分为两类:一类是某一种或多种特征污染物低于要求限制,另一类是去除效率大于95%或97%。

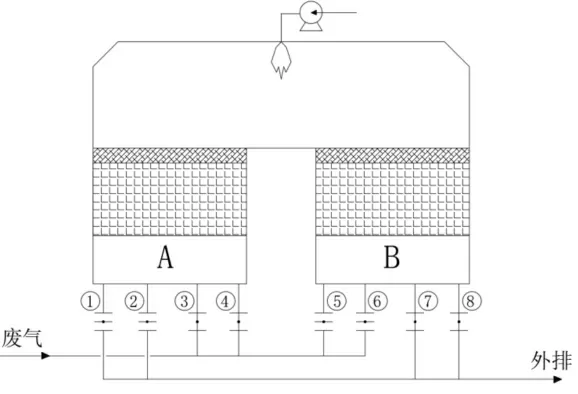

图1 是两室RTO 的主要结构。工作流程为:废气经入口③、④阀门进入蓄热体A,①、②阀门关闭;废气经过高温蓄热体A 加热升温进入燃烧室燃烧,由蓄热体B 吸收废气热量后经出口⑦、⑧阀门排出,⑤、⑥阀门关闭,处理合格的气体外排至大气。过程持续约180 s,蓄热体A 温度下降,蓄热体B 温度升高。此时阀门切换,废气经入口⑤、⑥阀门进入蓄热体B,⑦、⑧阀门关闭;废气经过高温蓄热体B 加热升温进入燃烧室燃烧,由蓄热体A 吸收废气热量后经出口①、②阀门排出,③、④阀门关闭,处理合格的气体外排至大气。两室RTO 约经360 s 一个周期循环切换,维持蓄热体的温度状态。

图1 两室RTO 主要结构

两室RTO 不能达到标准要求的原因主要有两点:

(1)RTO 阀门密封性能差。废气处理过程的特点是风量大,风管及阀门直径大,阀门切换要求阀门开关速度快,因此通常选用蝶阀,但其缺点是泄漏率较高,普通蝶阀的泄漏率约为1%。

(2)RTO 两室阀门在切换时废气直排。两室RTO 在切换阀门的瞬间,有短暂时间是所有阀门全开的状态,在该状态时,废气会不经过燃烧室直接排至大气。

为解决以上两点问题,可以尝试改造成三室RTO 或改进废气工艺流程。

1 改造成三室RTO

两室RTO 可以通过增加一个蓄热室的方式改造为三室RTO,图2 为三室RTO 主要结构。工作流程为:废气经入口③、④阀门进入蓄热体A,①、②阀门关闭,吹扫阀门关闭;废气经过高温蓄热体A 加热升温进入燃烧室燃烧,由蓄热体B吸收废气热量后经出口⑦、⑧阀门排出,⑤、⑥阀门关闭,吹扫阀门关闭;蓄热体C 处于吹扫状态阀门关闭吹扫阀门开启,处理合格的气体外排至大气。过程持续约180 s,蓄热体A 温度下降,蓄热体B 温度升高。此时阀门切换,14 吹扫阀门关闭阀门开启排气;⑦、⑧阀门关闭(⑦、⑧、阀门有一段时间同时排气),⑤、⑥阀门开启进气;③、④阀门关闭(③、④、⑤、⑥阀门有一段时间同时进气),13 吹扫阀门开启,蓄热体A 处于吹扫状态。过程持续约180 s,蓄热体B 温度下降,蓄热体C 温度升高。此时阀门切换至蓄热体C 进气,蓄热体A 排气,蓄热体B 吹扫,一个完整切换周期约540 s。

图2 三室RTO 主要结构

三室RTO 运行时,两个蓄热体在工作状态,一个蓄热体处于吹扫待工作状态,切换时可以保证叠加开启或关闭时间,防止废气直排。

两室RTO 改造主要增加了一个蓄热室以及附带的阀门、一套吹扫系统并扩大了燃烧室。三室RTO 对于阀门切换速度要求较低,因此可以将进出风的蝶阀更换为其他密封性更好的阀门,选择范围更广。从工作流程描述可以看出,三室RTO 完全解决了两室RTO 排放不能达标的问题,其优点是结构稳定、系统简单,缺点是改造成本相对较高,后续消耗天然气增加。

2 增加反吹扫系统

一种带反吹扫功能的两室蓄热催化净化有机废气的装置,即进行优化改造的两室RTO 系统,可以达到环保要求,同时投入较少。图3 是带反吹扫功能的两室RTO 结构,其工作流程为:废气经入口③、④阀门进入蓄热体A,①、②阀门关闭;废气经过高温蓄热体A 加热升温进入燃烧室燃烧,由蓄热体B 吸收废气热量后经出口⑦、⑧阀门排出,⑤、⑥阀门关闭,⑨阀门打开,⑩阀门关闭,阀门打开;风箱由RTO 入口风机保持负压状态,处理合格的气体外排至大气。过程持续约180 s,蓄热体A 温度下降,蓄热体B 温度升高。此时切换,阀门关闭,⑨阀门关闭,⑩阀门打开;进出气阀门切换,①、②阀门打开,③、④阀门关闭,⑤、⑥阀门打开,⑦、⑧阀门关闭;阀门切换时直排的废气经⑩阀门、风箱由入口风机抽吸至RTO 入口,维持数秒以排尽未处理的废气;一段时间后,⑩阀门关闭,⑨阀门打开,恢复正常排气。

图3 带反吹扫功能的两室RTO 结构

从工作流程描述可以看出,通过设置风箱,将切换直排的废气引入其中,完成切换后排至RTO 入口,此方案解决了阀门切换时废气直排的问题。如果通过更换高密封性能的阀门减少泄漏,可以认为这个方案也解决了两室RTO 排放不能达标的问题,其成本较低,只需要增加一个风箱及三个阀门,但RTO 系统的稳定性差,每次切换阀门时,RTO 将停止排气,风箱内的废气也会影响RTO 入口压力及风量。

若将RTO 系统(包括风箱)作为一个整体,RTO 系统非阀门切换状态是一个稳态的系统,进入RTO 的废气量应约等于排出RTO 的废气量。⑨阀门关闭后,RTO 系统不排气,进气未停止,系统内的废气总量增加,风箱的作用是缓冲,风箱越大缓冲作用越明显,系统压力上升主要取决于风箱体积及压力。若RTO 入口废气风量为20000 Nm3/h,⑨阀门关闭时间为5 s,根据理想气体状态方程计算,为保持RTO 工作压力不变,风箱的体积应为2800 m3(风箱待工作状态为真空,工作状态压力为常压)。这个体积的风箱,制造成本非常高昂,且需要大量空间安置风箱。若风箱体积过小,可导致RTO 燃烧室高压报警和天然气不能进气,甚至安全泄爆口开启。按照其方案实施是不可行的,应对方案内容进行调整。

图4 是改进后带反吹扫功能的两室RTO 结构,在风箱前增加一台空气压缩机,⑩阀门移至风箱出口,风箱出口增加一个调节阀。工作流程为:废气经入口③、④阀门进入蓄热体A,①、②阀门关闭;废气经过高温蓄热体A 加热升温进入燃烧室燃烧,由蓄热体B 吸收废气热量经出口⑦、⑧阀门排出,⑤、⑥阀门关闭;⑨阀门打开,⑩阀门打开,调节阀全开,空气压缩机停止,风箱由入口风机保持负压状态,处理合格的气体外排至大气。过程持续约180 s,蓄热体A 温度下降,蓄热体B 温度升高。此时切换,⑨阀门关闭,⑩阀门关闭,调节阀全关,空气压缩机停止启动;进出气阀门切换,①、②阀门打开,③、④阀门关闭,⑤、⑥阀门打开,⑦、⑧阀门关闭;阀门切换时直排的废气由空气压缩机排至风箱内,维持数秒以排尽未处理的废气;数秒后,⑨阀门打开,空气压缩机停止,恢复正常排气;⑩阀门打开,调节阀缓慢开启,在180 s 内将其中存留的废气缓慢排入RTO 入口。

图4 改进后带反吹扫功能的两室RTO 结构

仍以RTO 入口废气风量为20000 Nm3/h,⑨阀门关闭时间为5 s,风箱内压缩废气压力为0.1 MPa计算,根据理想气体状态方程,风箱体积应为14 m3,若增加风箱压缩废气压力,可以缩小风箱的体积,实际设计应将风箱压力控制在低于0.1 MPa,以避免其成为压力容器,增加不必要的安全附件和安全检查。空气压缩机必要参数是吸气量应大于330 Nm3/min,排气压力大于0.1 MPa。经改进的两室RTO 可以达到环保排放要求,其优点是改造成本低,缺点是系统流程复杂、稳定性差。

3 结语

为满足废气排放环保要求可以将两室RTO改造成三室RTO 或增加反吹扫功能。两种改造均可以满足要求,各有优缺点。改造成三室RTO 的优点是结构稳定、系统简单,缺点是改造成本相对较高,后续消耗天然气增加。增加反吹扫功能的两室RTO 优点是改造成本低,缺点是系统流程复杂、稳定性差。在条件允许的情况下,改造成三室RTO 方案优于增加反吹扫功能的两室RTO 方案。